一种具有良好固化性能的氮化硅陶瓷浆料的制作方法

1.本发明涉及光固化氮化硅陶瓷技术领域,具体讲是一种具有良好固化性能的氮化硅陶瓷浆料。

背景技术:

2.陶瓷颗粒对紫外光的吸收能够决定陶瓷光固化浆料的光固化性能。陶瓷粉末的颜色、粒径大小、粒径分布等都会影响陶瓷粉末对紫外光吸收、折射和散射。griffith等和chartier等发现,陶瓷浆料的固化深度主要由陶瓷颗粒和介质之间的折射率差(

△

n)平方所影响,

△

n越小,固化厚度越大。其次,影响固化深度的第二个因素是粒子间距和紫外波长的比值q。q值越小,固化深度越大。abouliatim等通过库贝尔卡

‑

蒙克模型的建立,对不同粒径的al2o3和sio2陶瓷颗粒与紫外光的消光系数与透射深度的研究关系发现,随着陶瓷颗粒粒径的增大,紫外光的漫反射率和漫反射透过率升高,浆料固化深度减小和固化宽度增大。

3.jang等人通过研究zro2粒度分布对固化厚度的影响,研究发现当粉末粒度分布越窄,紫外光的折射越大,固化深度越小。需要指出的是,能量密度、配方体系、固相含量同样着影响着浆料的固化厚度和固化深度。tomeckova等通过对sio2陶瓷浆料进行光固化时,建立紫外光的吸收和散射的衰减方程,研究发现浆料的固化深度和固化宽度受临界能量的影响,曝光能量越大,固化深度越大和固化宽度越小。li通过对不同固相含量的al2o3浆料流变性研究发现,随着固相含量的增加,浆料润湿角增大,固化厚度增大和宽度减小。

4.需要指出的是,由于al2o3和zro2等氧化物陶瓷具有相对较小的吸光率,其光固化浆料的固化性能较好,因此,氧化物陶瓷的光固化机理及光固化成型获得了较为更为广泛的研究。然而,由于氮化物和碳化物陶瓷通常为灰白色或深色,其紫外光的吸收率高,固化性能差,这直接导致了其难固化成型。ding等对不同颜色和粒径的sic陶瓷粉末紫外光吸收证实,颜色较深的sic陶瓷具有较强的紫外光吸收,其光固化性能变差。

技术实现要素:

5.本发明所要解决的技术问题是,克服以上现有技术的缺点:提供一种具有良好固化性能的氮化硅陶瓷浆料的制备方法。申请人研究发现,除氮化物本身的高紫外光吸收率,陶瓷粉末的颜色、粒径大小、粒径分布等也能够影响陶瓷粉末对紫外光吸收、折射和散射。本发明通过合理的级配以及匹配陶瓷粉末的颜色、粒径分布来实现具有良好固化性能的氮化硅陶瓷浆料。

6.本发明的技术解决方案如下:一种具有良好固化性能的氮化硅陶瓷浆料的制备方法,包括以下具体步骤:

7.1)称取表面改性剂与不同颜色、不同粒径的氮化硅陶瓷颗粒混合搅拌10

‑

20min,然后干燥制得改性氮化硅陶瓷颗粒;

8.2)将改性氮化硅陶瓷颗粒与稀释剂混合进行真空搅拌除泡,搅拌时间10

‑

30min得到预混液,其中,以重量份数计:稀释剂100份、改性氮化硅陶瓷颗粒1

‑

30份;

9.3)在预混液中加入质量分数为1

‑

10wt.%的引发剂进行真空搅拌除泡,搅拌时间20

‑

30min即可制得具有良好固化性能的氮化硅陶瓷浆料。

10.作为优化,所述表面改性剂为kh550、kh560、kh570中的一种或者几种。

11.作为优化,步骤1)中,以重量份数计:表面改性剂10

‑

15份、粒径范围为80nm

‑

5μm且由白色、灰白色、深灰色三种颜色组成的氮化硅陶瓷颗粒混合物30

‑

40份。

12.作为最优选,步骤1)中,以重量份数计:表面改性剂10

‑

15份;

13.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为2μm的白色氮化硅陶瓷颗粒(w

‑

2.0)5

‑

6份;

14.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为1.5μm的白色氮化硅陶瓷颗粒(w

‑

1.5)3

‑

5份;

15.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为0.8μm的白色氮化硅陶瓷颗粒(w

‑

0.8)9

‑

10份;

16.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为0.8μm的灰白色氮化硅陶瓷颗粒(g

‑

0.8)5

‑

7份;

17.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为0.8μm的深灰色氮化硅陶瓷颗粒(d

‑

0.8)9

‑

10份。

18.作为优选,所述稀释剂为hea、hdda、tmpta中的一种或者几种。作为优选,所述引发剂为tpo、819、184中的一种或者几种。

19.采用本发明制备的氮化硅陶瓷浆料在405nm光机上进行固化成型,得到黑色的氮化硅陶瓷坯体;将固化后的氮化硅陶瓷坯体进行脱脂;然后将脱脂后的氮化硅坯体放入气压烧结炉中,烧结温度为1700

‑

1800℃。

20.本发明的有益效果是:申请人发现,除氮化物本身的高紫外光吸收率,陶瓷粉末的颜色、粒径大小、粒径分布等也能够影响陶瓷粉末对紫外光吸收、折射和散射。本发明通过合理的级配以及匹配陶瓷粉末的颜色、粒径分布,制备得到具有良好固化性能的氮化硅陶瓷浆料。

附图说明

21.图1为不同颜色粒度si3n4体积分数为30vol.%时浆料沉降速率图。

22.图2为不同颜色粒度si3n4体积分数为30vol.%时浆料的流变剪切速率

‑

粘度关系曲线。

23.图3为不同颜色粒度si3n4的润湿性。

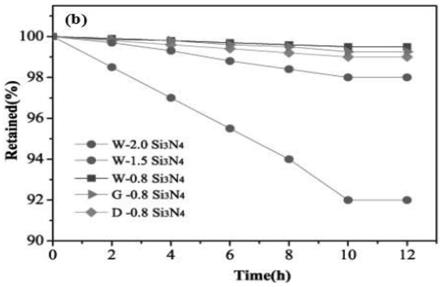

24.图4为不同颜色粒度si3n4的c=c转换率。

25.图5为不同颜色粒度si3n4的固化深度与曝光能量的关系。

26.图6(a)和(b)为不同颜色粒度si3n4体积分数为30vol.%浆料紫外吸光度值。

具体实施方式

27.下面用具体实施例对本发明做进一步详细说明,但本发明不仅局限于以下具体实施例。

28.实施例

29.按照如下方法制备具有良好固化性能的氮化硅陶瓷浆料,具体步骤如下:

30.1)称取表面改性剂kh550与不同颜色、不同粒径的氮化硅陶瓷颗粒混合搅拌20min,然后干燥制得改性氮化硅陶瓷颗粒;以重量份数计:表面改性剂15份;

31.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为2μm的白色氮化硅陶瓷颗粒(w

‑

2.0)5份;

32.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为1.5μm的白色氮化硅陶瓷颗粒(w

‑

1.5)5份;

33.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为0.8μm的白色氮化硅陶瓷颗粒(w

‑

0.8)9份;

34.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为0.8μm的灰白色氮化硅陶瓷颗粒(g

‑

0.8)7份;

35.辽宁德盛特种陶瓷制造有限公司生产出售的粒径为0.8μm的深灰色氮化硅陶瓷颗粒(d

‑

0.8)10份。

36.2)将改性氮化硅陶瓷颗粒与稀释剂混合进行真空搅拌除泡,搅拌时间30min得到预混液,其中,以重量份数计:稀释剂hdda100份、改性氮化硅陶瓷颗粒30份;

37.3)在预混液中加入质量分数为10wt.%的引发剂tpo进行真空搅拌除泡,搅拌时间30min即可制得具有良好固化性能的氮化硅陶瓷浆料。

38.由图4可见,不同颜色和平均颗粒粒径的si3n4陶瓷浆料的c=c转化率的变化趋势基本一致,c=c转化率随着曝光时间的增加而增长。不过,随着曝光时间的延长,其变化速率不断减小。

39.图6显示了不同颜色和粒径的si3n4颗粒和陶瓷浆料的紫外吸光度值。由图可见,在相同的粒径下,深灰色、灰色和白色si3n4陶瓷颗粒的吸光值分别为0.9013、0.6976和0.3118。而si3n4浆料的吸光度值也随着浆料中陶瓷颗粒颜色的加深而增大。与此同时,具有相同粒径但不同颜色的si3n4陶瓷浆料的紫外吸光值也呈现出颜色越浅,紫外光的吸收率越小的趋势。紫外

‑

可见光的吸收过程实际上是是分子内电子跃迁的结果,它反映了分子中价电子跃迁时的能量变化与化合物所含发色基团之间的关系。不同的化合物由于分子结构不同,电子跃迁的类型会产生差异,因此,紫外

‑

可见吸收光谱会呈现出不同特征的吸收峰,而吸收峰的波长和强度与分子中价电子的类型有关。

40.申请人根据自行的研究发现图1

‑

6中不同颜色粒径氮化硅陶瓷颗粒的性能,通过合理的级配以及匹配陶瓷粉末的颜色、粒径分布,制备得到具有良好固化性能的氮化硅陶瓷浆料。采用本实施例制备的氮化硅陶瓷浆料在405nm光机上进行固化成型,得到黑色的氮化硅陶瓷坯体;将固化后的氮化硅陶瓷坯体进行脱脂;然后将脱脂后的氮化硅坯体放入气压烧结炉中,烧结温度为1700

‑

1800℃。制备得到的产品致密度、显微硬度和断裂韧性分别为3.12g/cm3,14.11

±

0.1gpa和7.63

±

0.5mpa

·

m1/2。

41.以上仅是本发明的特征实施范例,对本发明保护范围不构成任何限制。凡采用同等交换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1