一种高早强二元体系节能保温板及生产方法与流程

1.本发明涉及一种高早强水泥发泡板,特别是涉及一种高早强二元体系节能保温板,本发明还涉及一种高早强水泥发泡板生产方法,特别涉及一种高早强二元体系节能保温板生产方法,属于高早强水泥发泡板技术领域。

背景技术:

2.水泥发泡板,是一种经发泡、养护、切割等工艺制成的闭孔轻质无机发泡保温板,采用了多种有机、无机添加剂,替代原先普遍使用的聚苯板或挤塑板为代表的有机可燃性保温材料,用于房屋建筑的外墙外保温系统施工工程。

3.现有技术中如对比文件201710819442.2一种水泥发泡轻质板虽然采用了酸类水泥25份~35份,聚丙烯酸钠10份~15份,氯化钙10份~25份,碳酸氢钠5份~10份,氧化镁5份~15份,十二烷基苯磺酸钠5份~8份,乙二胺四醋酸二钠3份~5份,石英砂10份~15份,焦磷酸钠5份~9份组合而成,但是其虽然采用了酸类水泥、聚丙烯酸钠、氯化钙和碳酸氢钠来提高其水泥发泡板的韧性以及轻质的特性,但其抗裂性比较差而且内部孔泡较大且孔径不一;

4.对比文件201510171949.2一种改性发泡水泥板虽然采用了普通硅酸盐水泥100份、25

‑

40份粉煤灰、11

‑

18份双氧水、0.5

‑

3份十溴二苯乙烷、0.5

‑

3份磺化丙酮甲醛缩聚物、1

‑

5份多元共聚物分散剂、1

‑

5份聚氨酯、2

‑

6份稳泡剂、3

‑

6份偶联剂、6

‑

12份耐碱纤维、0.5

‑

2份双(2,2,6,6,

‑

四甲基

‑4‑

哌啶基)癸二酸酯、0.5

‑

2份紫外线吸收剂,但其主要特性为保温、防火、耐火,但是其密度比较低,而且比较脆,表面不够光滑;

5.因此现有的水泥发泡板的缺陷为:外墙保温施工时易开裂,发泡板的内部孔泡较大且孔径不一,保温性能难以达标。

6.因此设计一种高早强二元体系节能保温板及生产方法来解决上述问题。

技术实现要素:

7.本发明的主要目的是为了提供一种高早强二元体系节能保温板及生产方法,其中有普硅水泥、硫铝水泥组成二元胶凝体系,其中普硅水泥选自p.o42.5普通硅酸盐水泥,硫铝水泥选自快硬硫铝水泥或铁铝酸盐水泥,在这二元胶凝体系中加入多种外加剂作为稳泡剂,高强长纤维提升抗拉性能,并增设发泡板尾料,以双氧水发泡制得成品;通过二元胶凝系统提供高早强及体积稳定性;稳泡剂使得水泥发泡模浆体泡孔均匀细腻,泡壁稳定,表面具有荷叶效应,提高产品整体强度;高强聚丙烯长纤维具有高分散性,19mm长纤维具有更强的增强增韧性;回收利用发泡板尾料可解决所产生切割边角料废品问题。

8.本发明中二元胶凝材料与稳泡剂配合使用,尤其加入萘系减水剂、硼砂缓凝剂使得浆体在塑性阶段集中放热产生微膨胀,硬化后期体积稳定性强,保证产品内部开裂少。

9.本发明的有益效果是:本发明通过将硫铝水泥、普硅水泥作为二元胶凝体系,并在二元胶凝体系中增设减水剂、edta

‑

2na、缓凝剂、sdbs、植物蛋白粉、硬脂酸钠等外加剂,高

强聚丙烯长纤维提升抗拉强度,从而使得发泡板材料能够满足《水泥基泡沫保温板》中的ⅱ型性能要求,即表观密度达到210~240kg/m3,抗压强度>0.5mpa,导热系数<0.06w/(m*k),防火性能好,耐火极限大于3h,可达到a1级阻燃性能。

10.本发明所提供的二元体系水泥发泡板能够实现8h可脱模,24h可切割,不用保温房,最多可回收利用15kg发泡板尾料,克服了传统普硅体系易塌模、内开裂的难题。

11.本发明的目的可以通过采用如下技术方案达到:

12.一种高早强二元体系节能保温板,包括以下组分,以重量份计:

13.硫铝水泥100

‑

200份、普硅水泥0

‑

180份、发泡板尾料0

‑

50份、减水剂0

‑

0.5份、edta

‑

2na0.01

‑

0.05份、缓凝剂0.01

‑

0.06份、sdbs0.01

‑

0.5份、植物蛋白粉0.01

‑

0.5份、硬脂酸钠0.01

‑

0.3份、双氧水和高强聚丙烯纤维0.3

‑

1份。

14.优选的,包括以下组分,以重量份计:

15.硫铝水泥180份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

16.优选的,包括以下组分,以重量份计:

17.硫铝水泥165份、普硅水泥25份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

18.优选的,包括以下组分,以重量份计:

19.硫铝水泥150份、普硅水泥30份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

20.优选的,包括以下组分,以重量份计:

21.硫铝水泥150份、普硅水泥30份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

22.优选的,包括以下组分,以重量份计:

23.硫铝水泥150份、普硅水泥30份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

24.优选的,包括以下组分,以重量份计:

25.硫铝水泥150份、普硅水泥30份、发泡板尾料15份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

26.优选的,采用硫铝水泥和普硅水泥构成二元胶凝材料体系;

27.硫铝水泥为42.5快硬硫铝酸盐水泥或铁铝酸盐水泥,其中进一步选择42.5快硬硫铝酸盐水泥;

28.普硅水泥为42.5r普通硅酸盐水泥。

29.优选的,稳泡剂包含减水剂、edta

‑

2na、缓凝剂、sdbs、植物蛋白粉、硬脂酸钠;

30.减水剂为萘系减水剂、缓凝剂为硼砂,以上所有外加剂均为粉体,可以提前混合均匀,便于上料生产;

31.双氧水为二级品工业双氧水有效含量>27.5%,高强聚丙烯纤维为19mm短切型断裂延伸率23~28%,比重>0.91g/cm3;

32.泡板尾料为普通水泥制备的发泡板尾料,且粒径<5目,破碎尾料是通过撕碎挤压式碾压机制备。

33.一种高早强二元体系节能保温板生产方法,包括如下制作步骤:

34.制备水泥浆体:

35.按照设计配比预先混合均匀稳泡剂;

36.按照配方称取各物料,加入硫铝水泥、普硅水泥、稳泡剂和高强纤维;

37.投入至搅拌混合箱体内进行混合搅拌50

‑

100s,并加入温水30

‑

40℃;

38.制备发泡浆体:

39.按照配方称量一定量的双氧水,加入搅拌混合箱体内中,搅拌15

‑

30s即放入模具内;

40.脱模和切割:

41.成型8小时后即可脱模,可用抱夹或叉托方式,进一步选择叉托方式,可以减少内部裂纹,发泡模可项目叠加放置,最多可放5层,每层之间放2条聚苯长条方便叉托,然后成型24小时后采用切割设备进行切割,长度600mm,宽度300mm,厚度30mm。

42.本发明的有益技术效果:

43.本发明提供的一种高早强二元体系节能保温板及生产方法,其中有普硅水泥、硫铝水泥组成二元胶凝体系,其中普硅水泥选自p.o42.5普通硅酸盐水泥,硫铝水泥选自快硬硫铝水泥或铁铝酸盐水泥,在这二元胶凝体系中加入多种外加剂作为稳泡剂,高强长纤维提升抗拉性能,并增设发泡板尾料,以双氧水发泡制得成品;通过二元胶凝系统提供高早强及体积稳定性;稳泡剂使得水泥发泡模浆体泡孔均匀细腻,泡壁稳定,表面具有荷叶效应,提高产品整体强度;高强聚丙烯长纤维具有高分散性,19mm长纤维具有更强的增强增韧性;回收利用发泡板尾料可解决所产生切割边角料废品问题。

44.本发明中二元胶凝材料与稳泡剂配合使用,尤其加入萘系减水剂、硼砂缓凝剂使得浆体在塑性阶段集中放热产生微膨胀,硬化后期体积稳定性强,保证产品内部开裂少。

45.本发明的有益效果是:本发明通过将硫铝水泥、普硅水泥作为二元胶凝体系,并在二元胶凝体系中增设减水剂、edta

‑

2na、缓凝剂、sdbs、植物蛋白粉、硬脂酸钠等外加剂,高强聚丙烯长纤维提升抗拉强度,从而使得发泡板材料能够满足《水泥基泡沫保温板》中的ⅱ型性能要求,即表观密度达到210~240kg/m3,抗压强度>0.5mpa,导热系数<0.06w/(m*k),防火性能好,耐火极限大于3h,可达到a1级阻燃性能。

46.本发明所提供的二元体系水泥发泡板能够实现8h可脱模,24h可切割,不用保温房,最多可回收利用15kg发泡板尾料,克服了传统普硅体系易塌模、内开裂的难题。

附图说明

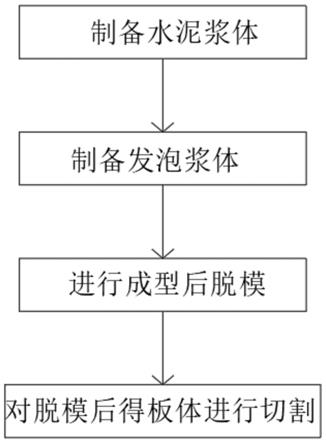

47.图1为按照本发明的一种高早强二元体系节能保温板及生产方法的一优选实施例的工艺流程图。

具体实施方式

48.为使本领域技术人员更加清楚和明确本发明的技术方案,下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

49.一种高早强二元体系节能保温板,包括以下组分,以重量份计:

50.硫铝水泥100

‑

200份、普硅水泥0

‑

180份、发泡板尾料0

‑

50份、减水剂0

‑

0.5份、edta

‑

2na0.01

‑

0.05份、缓凝剂0.01

‑

0.06份、sdbs0.01

‑

0.5份、植物蛋白粉0.01

‑

0.5份、硬脂酸钠0.01

‑

0.3份、双氧水和高强聚丙烯纤维0.3

‑

1份。

51.实施例一

52.在本实施例中,如图1所示,包括以下组分,以重量份计:

53.硫铝水泥180份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

54.在本实施例中,采用硫铝水泥和普硅水泥构成二元胶凝材料体系;

55.硫铝水泥为42.5快硬硫铝酸盐水泥或铁铝酸盐水泥;

56.普硅水泥为42.5r普通硅酸盐水泥。

57.在本实施例中,稳泡剂包含减水剂、edta

‑

2na、缓凝剂、sdbs、植物蛋白粉、硬脂酸钠;

58.减水剂为萘系减水剂、缓凝剂为硼砂,以上所有外加剂均为粉体;

59.双氧水为二级品工业双氧水有效含量>27.5%,高强聚丙烯纤维为19mm短切型断裂延伸率23~28%,比重>0.91g/cm3;

60.泡板尾料为普通水泥制备的发泡板尾料,且粒径<5目。

61.一种高早强二元体系节能保温板生产方法,包括如下制作步骤:

62.制备水泥浆体:

63.按照设计配比预先混合均匀稳泡剂;

64.按照配方称取各物料,加入硫铝水泥、普硅水泥、稳泡剂和高强纤维;

65.投入至搅拌混合箱体内进行混合搅拌50

‑

100s,并加入温水30

‑

40℃;

66.制备发泡浆体:

67.按照配方称量一定量的双氧水,加入搅拌混合箱体内中,搅拌15

‑

30s即放入模具内;

68.脱模和切割:

69.成型8小时后即可脱模,然后成型24小时后采用切割设备进行切割。

70.实施例二

71.在本实施例中,包括以下组分,以重量份计:

72.硫铝水泥165份、普硅水泥25份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

73.基于上述原料配比,高早强二元体系水泥发泡板的制作步骤与实施例一相同,在此不再阐述。

74.实施例三

75.在本实施例中,包括以下组分,以重量份计:

76.硫铝水泥150份、普硅水泥30份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

77.基于上述原料配比,高早强二元体系水泥发泡板的制作步骤与实施例一相同,在此不再阐述。

78.实施例四

79.在本实施例中,包括以下组分,以重量份计:

80.硫铝水泥135份、普硅水泥45份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维(19mm)0.5份。

81.基于上述原料配比,高早强二元体系水泥发泡板的制作步骤与实施例一相同,在此不再阐述。

82.实施例五

83.在本实施例中,包括以下组分,以重量份计:

84.硫铝水泥150份、普硅水泥30份、减水剂0.25份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

85.基于上述原料配比,高早强二元体系水泥发泡板的制作步骤与实施例一相同,在此不再阐述。

86.实施例六

87.在本实施例中,包括以下组分,以重量份计:

88.硫铝水泥150份、普硅水泥30份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

89.基于上述原料配比,高早强二元体系水泥发泡板的制作步骤与实施例一相同,在此不再阐述。

90.实施例七

91.在本实施例中,包括以下组分,以重量份计:

92.硫铝水泥150份、普硅水泥30份、发泡板尾料15份、edta

‑

2na0.02份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维0.5份。

93.基于上述原料配比,高早强二元体系水泥发泡板的制作步骤与实施例一相同,在此不再阐述。

94.依据上述实施例1

‑

6并设计对比实施例以凸显本发明改进的优势:

95.对比例1

96.一种高早强二元体系节能保温板,包括以下组分,以重量份计:

97.普硅水泥180份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维(19mm)0.5份。

98.对比例2

99.一种高早强二元体系节能保温板,包括以下组分,以重量份计:

100.普硅水泥180份、减水剂0.25份、edta

‑

2na0.02份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维(19mm)0.5份。

101.对比例3

102.一种高早强二元体系节能保温板,包括以下组分,以重量份计:

103.硫铝水泥150份、普硅水泥30份、发泡板尾料15份、减水剂0.25份、edta

‑

2na0.02

份、缓凝剂0.01份、sdbs0.1份、植物蛋白粉0.03份、硬脂酸钠0.2份、双氧水9份、高强聚丙烯纤维(12mm)0.5份。

104.将上述实施例1~6、对比例1~2进行生产线上直接测试,每个模制备3个,切割后观察内部开裂、塌模情况:

105.进行生产线上直接测试,每个模制备3个,切割后观察内部开裂、塌模情况;

106.测试方法和标准参考如下标准:jc/t2200

‑

2013《水泥基泡沫保温板》

107.测试结果如下表所示:

108.表1

[0109][0110]

以上实验表1为实施例,主要讨论二元胶凝材料配比、稳泡剂的变化对发泡板的影响;表2为对比例,作为端点值讨论纯普硅、加发泡板尾料、短切纤维对发泡板的影响。

[0111]

根据表1作对比分析,参考表观密度、抗压强度、内开裂情况、塌模情况、掉边角情况、脱模切割时间对比可以看出:

[0112]

表1中实施例4抗压强度不合格,对比例1塌模,其它实施例及对比例均合格。实施例1~4、对比例1~2讨论胶凝材料体系对发泡板的影响,可以看出随着硫铝水泥用量的提高,发泡板强度有逐渐提高的趋势,但内开裂情况也呈现逐步提升趋势。综合表观密度、抗压强度、内开裂情况、塌模情况、掉边角情况、脱模切割时间性能分析,实施例3性能最佳。

[0113]

对比回收发泡板废料的实验,表1中实施例3和5、对比例1和2分别作为端点值讨论普硅、发泡板尾料的影响,可以看出,采用二元胶凝材料配比最多可回收利用15kg发泡板尾料,克服了传统普硅体系易塌模、内开裂的难题。

[0114]

通过上述实验结果得出,本发明所提供的二元体系水泥发泡板,相对于现有技术而言在内开裂情况、塌模情况、掉边角情况、脱模切割时间等方面上具有较强的性能,从上表中可以得出实施例3性能最佳。

[0115]

以上所述,仅为本发明进一步的实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所公开的范围内,根据本发明的技术方案及其构思加以等同替换或改变,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1