稀土掺杂氮化硼纳米片的制备方法及纳米片

1.本发明涉及发光材料技术领域,尤其是涉及一种稀土掺杂氮化硼纳米片的制备方法及稀土掺杂氮化硼纳米片。

背景技术:

2.氮化硼是由氮原子和硼原子构成的晶体,其中六方氮化硼的应用一直以来都受到广泛的关注。六方氮化硼可进一步剥离成氮化硼纳米片,氮化硼纳米片具有更好的耐高温性能、更高的抗氧化性、更强的抗化学腐蚀性、更优的热传导性质和更好的力学性能。此外,氮化硼纳米片与氮化硼粉末相比,具有更尖锐的发射峰以及更强的阴极发光。这些更为优良的特性使得氮化硼纳米片可以应用于航天、航空领域以及高温工作环境,例如半导体纳米材料、高温热传导纳米复合材料、高温绝缘材料、光电材料等。因此,氮化硼纳米片在研究紫外发光器件方面比其他形态的材料更具有优势。

3.现有技术中,制备氮化硼纳米片主要还是以球磨剥离法为主。采用该加工方式虽然能够较为方便的去除氮化硼纳米片表面的羟基和氨基,使其在溶剂中具有较高的分散性,但是,在球磨过程中可能会产生一些有毒气体:如利用次氯酸钠与氮化硼混合球磨来制备氮化硼纳米片时,次氯酸钠具有腐蚀性,球磨过程可能会产生氯气,对人体有危害;利用氢氧化钠和氢氧化钾等来进行化学剥离时,后续强碱难以处理,且加工效率较低;利用插层氮化硼中的插层剂分子与反应液反应制备氮化硼纳米片时,不仅反应过程较长,还需要二次加热进行酸洗,加工工序复杂;采用一步水热法进行加工时,需要在水热反应一定时间后将制备得到的氮化硼量子点溶液冷却后在室温条件下放置一周,然后再过滤,洗涤,再加热,耗时较久;而较少采用的、利用氮气保护加热法制备氮化硼纳米片的加工方法在操作时,需先用硼酸盐与氮气保护源反应,先制备出氮化硼,再继续制备氮化硼纳米片,工序更为复杂,同时反应过程中受高热影响会产生有害物质氧化硼。

4.此外,在氮化硼纳米片中掺杂稀土元素能够更进一步的提高其发光性能。由于稀土掺杂的氮化硼纳米级材料由于制备较困难,对进一步研究氮化硼纳米级材料在发光领域的应用造成了阻碍。

5.为了解决上述问题,本专利技术致力于用等离子体电弧法制备氮化硼纳米片掺杂不同稀土离子的稀土发光材料,一方面保证氮化硼纳米片加工过程的安全性,另一方面为实现同种基质材料调节不同稀土掺杂的发光性能提供技术上的可能性。

技术实现要素:

6.本发明的目的在于提供一种稀土掺杂氮化硼纳米片的制备方法及稀土掺杂氮化硼纳米片,解决现有技术中稀土掺杂氮化硼纳米片难以制备的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

7.为实现上述目的,本发明提供了以下技术方案:

8.本发明提供了稀土掺杂氮化硼纳米片的制备方法,包括以下步骤:

9.(1)将含有氮化硼粉末和稀土氧化物粉末的反应原料放入压片模具中压制成锭,制得的锭放置在位于直流电弧放电装置反应室内的石墨埚阳极中;

10.(2)向反应室内通入保护气氛以祛除位于所述反应室内的氧气和水,随后进行放电处理;

11.(3)在反应室内收集反应产物,将收集到的产物均匀分散在乙醇溶液内,超声处理,得到混合体系;

12.(4)将得到的混合体系静置或离心取上层分散液,所述分散液干燥后收集得到氮化硼纳米片。

13.在进行放电处理时,反应室内为高温、高能量环境,直流电弧在高温环境下产生的等离子体是制备该稀土掺杂氮化硼纳米片的关键所在。该加工方式操作简单便捷,反应条件相对温和,同时后续回收利用较为方便,能够相对简单的制得高纯度稀土掺杂氮化硼纳米片。

14.在上述技术方案的基础上,本发明还可以做如下改进。

15.作为本发明的进一步改进,步骤(1)中,所述稀土氧化物粉末为eu2o3、tb4o7、sm2o3、dy2o3、ceo2中的一种或者多种。

16.上述稀土元素均具有较好的发光性能,因此利用上述稀土氧化物作为原材料制备得到的产物均具有更好的光学领域应用前景,能为发光器件领域的纳米级材料研发提供新的研究方向。

17.作为本发明的进一步改进,所述氮化硼粉末与所述稀土氧化物粉末的摩尔比为100:1。

18.作为本发明的进一步改进,步骤(2)中,所述反应室内的放电条件为:电压范围15~20v,电流90~100a,反应时间2~3min。在该条件下,反应室内能够产生适宜的高温、高能量环境,有助于反应的进行。

19.作为本发明的进一步改进,步骤(2)中,所述反应室内的最终气压范围为30~40kpa。

20.作为本发明的进一步改进,所述反应室内设置有冷凝壁,至少部分反应产物会在所述冷凝壁上凝结。

21.作为本发明的进一步改进,在进行步骤(2)之前,需要对所述石墨埚阳极和所述冷凝壁处通入冷却水。

22.作为本发明的进一步改进,所述反应室内还设置有阴极,所述阴极由钨棒构成。由钨棒构成的阴极具有较好的抗高温效果。

23.作为本发明的进一步改进,步骤(2)中,先将所述反应室内进行抽真空处理,随后通入保护气体。

24.本发明还提供了一种稀土掺杂氮化硼纳米片,其根据上述加工方法制备,其内稀土离子掺杂浓度为0.33%~0.56%。

25.作为本发明的进一步改进,所述稀土掺杂氮化硼纳米片为直径1~2μm的椭圆形结构,其厚度不超过10nm。

26.相比于现有技术,本发明较佳的实施方式提供的稀土掺杂氮化硼纳米片的制备方法条件简单,易于操作,高效节能,环境友好,过程中无任何有害气体产生。利用此方法制备

的稀土掺杂氮化硼纳米片厚度均匀,纯度较高,能够以氮化硼纳米片实现稀土离子的成功掺杂,为纳米级材料的发光领域器件提供了无限可能。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

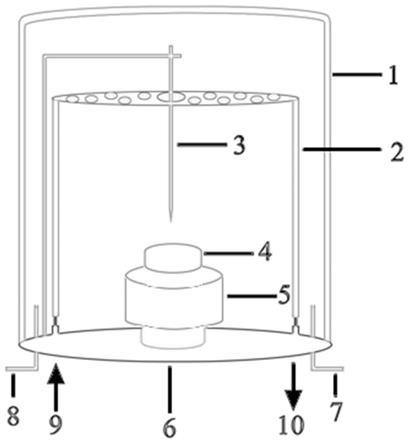

28.图1是本发明方法中所使用的反应室的结构示意图;

29.图2是本发明稀土掺杂氮化硼纳米片第一种实施例的透射电镜图;

30.图3是本发明稀土掺杂氮化硼纳米片第一种实施例的xrd图谱;

31.图4是本发明稀土掺杂氮化硼纳米片第一种实施例的eds能谱

32.图5是本发明稀土掺杂氮化硼纳米片第一种实施例的raman谱图;

33.图6是本发明稀土掺杂氮化硼纳米片第一种实施例的pl光谱图;

34.图7是本发明稀土掺杂氮化硼纳米片第一种实施例的红外光谱图;

35.图8是本发明稀土掺杂氮化硼纳米片第二种实施例的透射电镜图;

36.图9是本发明稀土掺杂氮化硼纳米片第二种实施例的xrd图谱;

37.图10是本发明稀土掺杂氮化硼纳米片第二种实施例的eds能谱

38.图11是本发明稀土掺杂氮化硼纳米片第二种实施例的raman谱图;

39.图12是本发明稀土掺杂氮化硼纳米片第二种实施例的pl光谱图;

40.图13是本发明稀土掺杂氮化硼纳米片第二种实施例的红外光谱图;

41.图14是本发明稀土掺杂氮化硼纳米片第三种实施例的pl光谱图;

42.图15是本发明稀土掺杂氮化硼纳米片第四种实施例的pl光谱图;

43.图16是本发明稀土掺杂氮化硼纳米片第五种实施例的pl光谱图;

44.图17是利用直流电弧法制备的氮化硼纳米片的透射电镜图;

45.图18是利用直流电弧法制备的氮化硼纳米片的xrd图谱;

46.图19是利用直流电弧法制备的氮化硼纳米片的eds能谱

47.图20是利用直流电弧法制备的氮化硼纳米片的raman谱图;

48.图中:1、反应室;2、冷凝壁;3、钨阴极;4、反应原料;5、石墨埚阳极;6、冷却水口;7、进气口;8、放气口;9、冷凝壁进水口;10、冷凝壁出水口。

具体实施方式

49.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

50.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便

于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

51.下面结合附图对本发明的技术方案进行具体说明。

52.图1是本发明方法中所使用的反应室的结构示意图。

53.如图1所示,反应室1内部设置有冷凝壁2、钨阴极3以及石墨埚阳极5,其中石墨埚阳极5上朝向钨阴极3一侧填充有反应原料4(反应原材料混合后经压片机压制而成),石墨埚阳极5和钨阴极3与直流电源接通。为了保证反应产物的顺利凝结,设置石墨埚阳极5和冷凝壁2处均通入循环冷却水,其中石墨埚阳极5的下方设置有冷却水进水口和出水口,即图1中的冷却水口6(冷却水口6包括进水口和出水口),冷凝壁2的两端分别设置有冷凝壁进水口9和冷凝壁出水口10。在反应完成后,得到的产物经乙醇溶液分散、超声以及干燥处理后即能得到氮化硼纳米片。

54.反应室1内设置有冷凝壁2,在进行步骤(2)之前,需要对石墨埚阳极5和冷凝壁2处通入冷却水(该冷却水可循环使用)以降低石墨埚阳极5以及冷凝壁2所在处的温度,放电反应完成后,至少部分反应产物会在冷凝壁2上凝结。

55.本发明提供了一种新型的稀土掺杂氮化硼纳米片的制备方法,其步骤如下:

56.(1)将含有氮化硼粉末和稀土氧化物粉末的反应原料放入压片模具中压制成锭4,制得的锭4放置在位于直流电弧放电装置反应室1内的石墨埚阳极5中(此时,该反应室1内的阴极材料为具有较好的抗高温效果的钨棒,即钨阴极3);

57.(2)向反应室1内通入保护气氛以祛除位于反应室1内的氧气和水,随后进行放电处理;

58.(3)在反应室1内收集反应产物,将收集到的产物均匀分散在乙醇溶液内,超声处理,得到混合体系;

59.(4)将得到的混合体系静置或离心取上层分散液,分散液干燥后收集得到氮化硼纳米片。

60.在进行放电处理时,反应室1的结构如图1所示,其内部为高温、高能量环境,直流电弧在高温环境下产生的等离子体是制备该稀土掺杂氮化硼纳米片的关键所在。具体的工作原理为:直流电弧在高温、高电离和高淬冷的动态极端环境下,通过高温蒸发、升华和电子与离子束爆轰,易形成纳米尺度具有高反应活性的反应物团簇。这些团簇在适当成核条件下有利于大半径的稀土离子掺杂到氮化硼基质中。石墨坩埚构成的阳极能够有效地抗高温,并且在反应过程中,石墨坩埚能有效的还原含稀土粉末中除稀土离子外的物质,使样品掺杂均匀,纯度高。由于稀土元素具有较好的发光性能,因此能够使得制备得到的产物具有更好的光学领域应用前景,为纳米级材料的发光领域器件提供了无限可能。与其他的加工方法相比,该加工方式操作简单便捷,反应条件相对温和,同时后续回收利用较为方便,能够相对简单地制得稀土掺杂的氮化硼纳米片。

61.需要注意的是,在向反应室1内通入保护气体时,需要通过气体进气口7和放气口8来实现。

62.为了保证其反应效果,需要对其具体的反应条件进行限定:

63.步骤(2)中,反应室1内的放电条件为:电压范围15~20v,电流90~100a,反应时间2~3min。在该条件下,反应室1内能够产生适宜的高温、高能量环境,有助于反应的进行。另

外,步骤(2)中为了避免氧气和水对反应造成影响,需要先对反应室1进行抽真空处理,随后通入保护气体,例如氮气。在进行放电处理之前,反应室1内的最终气压范围为30~40kpa。

64.采用上述方法制得的氮化硼纳米片为直径1~2μm的椭圆形或类椭圆形结构,其厚度不超过10nm。

65.需要注意的是,该产物的最终物理性质受原材料的影响,其发光特性也会因原材料中是否含有稀土元素以及所含稀土元素的种类不同而产生一定的变化。

66.作为可选地实施方式,步骤(1)中,反应原料中的稀土氧化物粉末为eu2o3、tb4o7、sm2o3、dy2o3、ceo2中的一种或者多种。

67.需要注意的是,上述含稀土元素的反应原料也可以是稀土单质和/或稀土氮化物等。

68.作为可选地实施方式,氮化硼粉末与稀土氧化物粉末的摩尔比为100:1。当该氮化硼纳米片内含有一定量的稀土元素时,其能够在相应的光激发下发出可见光。例如:

69.eu

2+

掺杂的氮化硼纳米片发光在350nm的激发下,有530nm发射的黄光,tb

3+

掺杂的氮化硼纳米片发光在265nm的激发下,有540nm发射的绿光。sm

3+

掺杂的氮化硼纳米片发光在320nm的激发下,有655nm发射的红光;dy

3+

掺杂的氮化硼纳米片发光在290nm的激发下,有590nm发射的橙光;ce

3+

掺杂的氮化硼纳米片发光在360nm的激发下,有480nm发射的青光。

70.根据反应原料的不同,具体的反应条件以及获得的产物也存在一定的不同。

71.实施例1:

72.如图2

‑

7所示,本实施例提供了利用直流电弧法制备eu

2+

离子掺杂氮化硼纳米片,其制备过程如下:

73.将氮化硼粉末与eu2o3粉末按100:1的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内(其具体位置如图1所示),阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为40kpa时,关闭充气管道,开始放电。在放电过程中保持电压为15v,电流为100a,反应2min。在石墨埚内与钨棒接触边缘内侧部分收集放电后得到的反应产物并对其进行研磨。将收集到的反应产物加入到酒精溶液中,混合均匀;将混合均匀的溶液放入容器内,置于超声清洗机内超声,得到混合体系;将所得到的体系静置或离心取上层分散液并回收溶剂;对所述分散液干燥即可观察到清晰的eu

2+

离子掺杂氮化硼纳米片。

74.从图2的透射电镜图可看出制备所得的纳米片的厚度小于10nm;图3的xrd衍射峰图可以看出,制备的样品为六方氮化硼结构,同时没有发现其他杂质的衍射峰,表明样品的纯度很高;图4的eds分析表明,纳米片的主要成分为b和n,二者比例接近1:1,进一步表明样品的高纯度,其中eu

2+

离子的掺杂浓度为0.33%,表明eu

2+

离子的成功掺杂;图5的raman分析图可看出,氮化硼纳米片的拉曼峰在1370cm

‑1处,与原始氮化硼粉末的拉曼峰位置基本一致,更进一步表明样品的纯度高;图6的pl光谱在200nm

‑

400nm处有一个较宽驼峰位于350nm,源于eu

2+

离子的4f7‑

4f65d的跃迁,发射光谱从400nm延伸到800nm,在530nm处达到峰值,是由于eu

2+

离子的4f65d

‑

4f7的跃迁,可看出eu

2+

离子的成功掺杂使氮化硼纳米片在350nm的激发下有530nm的黄光发射;图7的红外光谱可看出样品对红外线的吸收情况。

75.实施例2:

76.如图8

‑

13所示,本实施例提供了一种利用直流电弧法制备的掺杂有tb

3+

离子的氮化硼纳米片,其制备过程如下:

77.将氮化硼粉末与tb4o7粉末按100:1的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内(其具体位置如图1所示),阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为30kpa时,关闭充气管道,开始放电。在放电过程中保持电压为20v,电流为90a,反应2min。在石墨埚内与钨棒接触边缘内侧部分收集放电后得到的反应产物并对其进行研磨。将收集到的反应产物加入到酒精溶液中,混合均匀;将混合均匀的溶液放入容器内,置于超声清洗机内超声,得到混合体系;将所得到的体系静置或离心取上层分散液并回收溶剂;对所述分散液干燥即可观察到清晰的掺杂tb

3+

离子的氮化硼纳米片。

78.从图8的透射电镜图可看出制备所得的氮化硼纳米片厚度小于10nm;图9的xrd衍射峰图可以看出,制备的样品为六方氮化硼结构,同时没有发现其他杂质的衍射峰,表明样品的纯度很高;图10的eds分析表明,纳米片的主要成分为b和n,二者比例接近1:1,进一步表明样品的高纯度,其中tb

3+

离子的掺杂浓度为0.56%;图11的raman分析图可看出,氮化硼纳米片的拉曼峰在1367cm

‑1处,与原始氮化硼粉末的拉曼峰位置基本一致,更进一步表明样品的纯度高,显示tb

3+

离子的成功掺杂;图12的pl光谱以约265nm为中心的强条带属于tb

3+

离子的4f8‑

4f75d1的吸收跃迁,发射光谱从400nm延伸到700nm,在490nm、540nm、590nm、628nm处有明显的峰值,是由于tb

3+

离子的5d4‑7f6、5d4‑7f5、5d4‑7f4、5d4‑7f3的跃迁,可看出tb

3+

离子的成功掺杂使氮化硼纳米片在265nm的激发下有540nm的绿光发射;图13的红外光谱可看出样品对红外线的吸收情况。

79.实施例3:

80.本实施例提供了利用直流电弧法制备掺杂有sm

3+

离子氮化硼纳米片,其制备过程如下:

81.将氮化硼粉末与sm2o3粉末按100:1的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内,阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为35kpa时,关闭充气管道,开始放电。在放电过程中保持电压为15v,电流为100a,反应2min。在石墨埚内与钨棒接触边缘内侧部分收集放电后得到的反应产物并对其进行研磨。将收集到的反应产物加入到酒精溶液中,混合均匀;将混合均匀的溶液放入容器内,置于超声清洗机内超声,得到混合体系;将所得到的体系静置或离心取上层分散液并回收溶剂,可以得到掺杂有sm

3+

离子的氮化硼纳米片。

82.该氮化硼纳米片的pl光谱图如图14所示。在图14中,pl光谱以约320nm为中心的强条带属于sm

3+

离子的4f55

d

‑

4f6的吸收跃迁,发射光谱从400nm延伸到700nm,在562nm、601nm、655nm、705nm处有明显的峰值,是由于sm

3+

离子的4g

5/2

‑6h

5/2

、4g

5/2

‑6h

7/2

、4g

5/2

‑6h

9/2

、4g

5/2

‑6h

11/2

的跃迁,可看出sm

3+

离子掺杂的氮化硼纳米片发光在320nm的激发下,有655nm发射的红光。

83.实施例4:

84.本实施例提供了一种利用直流电弧法制备的掺杂有dy

3+

离子的氮化硼纳米片,其制备过程如下:

85.将氮化硼粉末与dy2o3粉末按100:1的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内,阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为40kpa时,关闭充气管道,开始放电。在放电过程中保持电压为15v,电流为90a,反应2min。在石墨埚内与钨棒接触边缘内侧部分收集放电后得到的反应产物并对其进行研磨。将收集到的反应产物加入到酒精溶液中,混合均匀;将混合均匀的溶液放入容器内,置于超声清洗机内超声,得到混合体系;将所得到的体系静置或离心取上层分散液并回收溶剂,可以得到掺杂有dy

3+

离子的氮化硼纳米片,该氮化硼纳米片的pl光谱图如图15所示。在图15中,pl光谱在约290nm、320nm、355nm、386nm处有强条带属于dy

3+

离子的6h

15/2

‑6f

1/2

、6h

15/2

‑6f

3/2

、6h

15/2

‑6f

5/2

、6h

15/2

‑6f

7/2

、的吸收跃迁,是指dy

3+

离子周围环境影响下的电偶极跃迁,发射光谱从400nm延伸到700nm,在482nm、590nm、668nm处有明显的峰值,是由于dy

3+

离子的4f

9/2

‑6h

15/2

、4f

9/2

‑6h

13/2

、4f

9/2

‑6h

11/2

的跃迁,可看出dy

3+

掺杂的氮化硼纳米片发光在290nm的激发下,有590nm发射的橙光。

86.实施例5:

87.本实施例提供了利用直流电弧法制备掺杂有ce

3+

离子氮化硼纳米片,其制备过程如下:

88.将氮化硼粉末与ceo2粉末按100:1的摩尔比例混合均匀,放入压片模具中,使用压片机压制成锭,得到直径1.8cm,高2cm的圆柱体。将得到的锭置于石墨埚阳极5内,阳极5以及冷凝壁2通入循环冷却水;先将反应室1抽成真空,后充入氮气反复洗气以除去反应室1中的氧和水。将氮气经管道进入到直流电弧等离子体反应室1内,当气压为35kpa时,关闭充气管道,开始放电。在放电过程中保持电压为20v,电流为100a,反应2min。在石墨埚内与钨棒接触边缘内侧部分收集放电后得到的反应产物并对其进行研磨。将收集到的反应产物加入到酒精溶液中,混合均匀;将混合均匀的溶液放入容器内,置于超声清洗机内超声,得到混合体系;将所得到的体系静置或离心取上层分散液并回收溶剂,可以得到掺杂有ce

3+

离子的氮化硼纳米片,该氮化硼纳米片的pl光谱图如图16所示。在图16中,pl光谱在200nm

‑

400nm处有一个较宽驼峰位于360nm,源于ce

3+

离子的4f

‑

5d的跃迁,发射光谱从400nm延伸到700nm,在480nm处达到峰值,是由于ce

3+

离子的5d

‑

4f的跃迁,可看出ce

3+

掺杂的氮化硼纳米片发光在360nm的激发下,有480nm发射的青光。

89.另外,本技术还公开了一种利用上述制备方法制备的氮化硼纳米片纯品的产物,其微观结构以及相应的物理特性如图17

‑

20所示。

90.从图17的透射电镜图可看出,通过该加工方法制备所得的氮化硼为清晰的氮化硼纳米片结构,其厚度小于10nm;图18的xrd衍射峰图可以看出,制备的得到产物为六方氮化硼结构,同时没有发现其他杂质的衍射峰,表明样品的纯度很高;图19的eds分析表明,纳米片的主要成分为b和n,二者比例接近1:1,进一步表明样品的高纯度;图20的raman分析图可看出,氮化硼纳米片的拉曼峰在1369cm

‑1处,与原始氮化硼粉末的拉曼峰位置基本一致,更进一步表明样品的纯度高。

91.以图17

‑

20作为空白对照,能够进一步证明利用本发明提供的方法所制备的稀土

掺杂氮化硼纳米片为六方氮化硼结构,且除稀土元素以外基本无多余杂质引入,制得的稀土掺杂氮化硼纳米片产物具有较高的纯度。

92.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1