一种高强度氧化铝陶瓷基础材料的制备方法与流程

1.本发明涉及氧化铝陶瓷材料技术领域,具体的说是一种高强度氧化铝陶瓷基础材料的制备方法。

背景技术:

2.众所周知,1912年英国人最早使用氧化铝陶瓷做为工具材料,1931年德国西门子—汉斯特公司制成氧化铝火花塞绝缘子,并取得烧结刚玉专利以来,氧化铝陶瓷研制取得很大进展,成为一种用量最大、使用面最广的特种陶瓷材料。仅在工程陶瓷耐磨材料方面,就涉及切削工具、各种耐磨损喷砂咀、拉丝模、拉丝塔轮、导丝器、轴承、轴套、轴承球、球阀、研磨介质等诸多产品,用在冶金、轻工、化工、机电、船舶、宇航等各领域。由于电子行业的产品的小型化、微型化,元件的单位面积功率密度日渐提高,对于承载的陶瓷基板、陶瓷散热器的散热性能要求也日渐提高。在考虑原材料的可获得性和总体成本而言,需要开发优异的氧化铝陶瓷散热材料的工艺和配方。

3.为此,我们提出了一种高强度氧化铝陶瓷基础材料的制备方法,用以改进氧化铝陶瓷材料的生产技术。

技术实现要素:

4.针对现有技术中存在的上述不足之处,本发明目的是提供一种高强度氧化铝陶瓷基础材料的制备方法。

5.本发明为实现上述目的所采用的技术方案是:一种高强度氧化铝陶瓷基础材料的制备方法,由以下重量份原料制成:

6.氧化铝80

‑

150重量份;

7.膨润土30

‑

45重量份;

8.复合稳定剂10

‑

25重量份;

9.消泡剂5

‑

10重量份;

10.烧结助剂3

‑

8重量份;

11.硫酸钡2

‑

5重量份;

12.钙镁矿物2

‑

5重量份;

13.石墨烯2

‑

5重量份。

14.上述的一种高强度氧化铝陶瓷基础材料,其特征在于由以下最佳重量份原料制成:

15.氧化铝80重量份;

16.膨润土30重量份;

17.复合稳定剂10重量份;

18.消泡剂5重量份;

19.烧结助剂3重量份;

20.硫酸钡2重量份;

21.钙镁矿物2重量份;

22.石墨烯2重量份。

23.上述的一种高强度氧化铝陶瓷基础材料,其特征在于由以下最佳重量份原料制成:

24.氧化铝150重量份;

25.膨润土45重量份;

26.复合稳定剂25重量份;

27.消泡剂10重量份;

28.烧结助剂8重量份;

29.硫酸钡5重量份;

30.钙镁矿物5重量份;

31.石墨烯5重量份。

32.上述的一种高强度氧化铝陶瓷基础材料的制备方法,其特征在于,包括以下步骤:

33.步骤s1:按配方称量所需的氧化铝80

‑

150重量份、膨润土30

‑

45重量份、复合稳定剂10

‑

25重量份、消泡剂5

‑

10重量份、烧结助剂3

‑

8重量份、硫酸钡2

‑

5重量份、钙镁矿物2

‑

5重量份以及石墨烯2

‑

5重量份各种原料,下料入球磨机,配好的原料充分球磨24

‑

96小时;

34.步骤s2:在球磨机中添加步骤s1中的球磨料与有机成型粘接剂充分混合,再次通过球磨机进行1

‑

3次的球磨处理;

35.步骤s3:所得步骤s2中的原料干燥后,采用等静压成型、滚压成型或轴向加压成型,制得坯体;

36.步骤s4:将生坯在400

‑

600℃的环境下处理排出有机成型粘接剂,生坯排胶后为素坯,再将素坯在1200

‑

1800℃烧结,烧结为无压烧结,保温150

‑

350分钟,冷却至室温后,进行定型压制得到成品。

37.上述的一种高强度氧化铝陶瓷基础材料的制备方法,其特征在于:所述钙镁矿物采用菱镁矿、白云石、水镁石、方解石以及石灰岩中的两种或者多种。

38.上述的一种高强度氧化铝陶瓷基础材料的制备方法,其特征在于:在步骤s2中所述的再次球磨时间总长为4

‑

6小时。

39.上述的一种高强度氧化铝陶瓷基础材料的制备方法,其特征在于:在步骤s4中所述的烧结气氛采用空气气氛或者还原气氛。

40.本发明的有益效果:该种高强度氧化铝陶瓷基础材料的制备方法工艺简单,研磨彻底,制备出了散热性能良好,耐磨性能优异的氧化铝陶瓷,优化了材料的性能。

附图说明

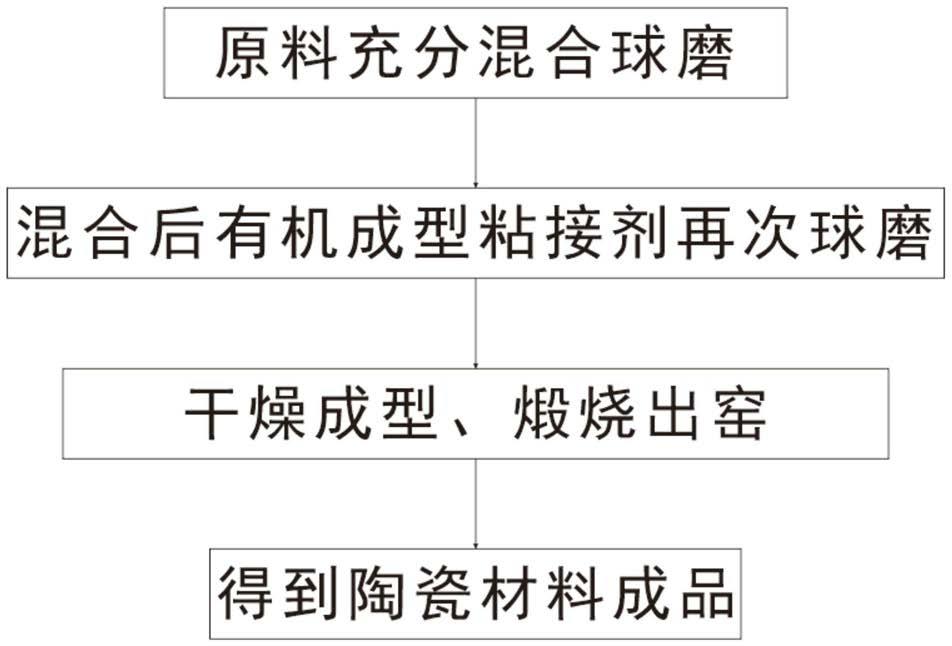

41.图1为本发明整体的工艺流程图。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.请参阅图1,一种高强度氧化铝陶瓷基础材料,由以下重量份原料制成:

44.氧化铝80

‑

150重量份;

45.膨润土30

‑

45重量份;

46.复合稳定剂10

‑

25重量份;

47.消泡剂5

‑

10重量份;

48.烧结助剂3

‑

8重量份;

49.硫酸钡2

‑

5重量份;

50.钙镁矿物2

‑

5重量份;

51.石墨烯2

‑

5重量份。

52.优选的是,一种高强度氧化铝陶瓷基础材料,由以下最佳重量份原料制成:

53.氧化铝80重量份;

54.膨润土30重量份;

55.复合稳定剂10重量份;

56.消泡剂5重量份;

57.烧结助剂3重量份;

58.硫酸钡2重量份;

59.钙镁矿物2重量份;

60.石墨烯2重量份。

61.优选的是,一种高强度氧化铝陶瓷基础材料,由以下最佳重量份原料制成:

62.氧化铝150重量份;

63.膨润土45重量份;

64.复合稳定剂25重量份;

65.消泡剂10重量份;

66.烧结助剂8重量份;

67.硫酸钡5重量份;

68.钙镁矿物5重量份;

69.石墨烯5重量份。

70.另外,一种高强度氧化铝陶瓷基础材料的制备方法,其特征在于,包括以下步骤:

71.步骤s1:按配方称量所需的氧化铝80

‑

150重量份、膨润土30

‑

45重量份、复合稳定剂10

‑

25重量份、消泡剂5

‑

10重量份、烧结助剂3

‑

8重量份、硫酸钡2

‑

5重量份、钙镁矿物2

‑

5重量份以及石墨烯2

‑

5重量份各种原料,下料入球磨机,配好的原料充分球磨24

‑

96小时;

72.步骤s2:在球磨机中添加步骤s1中的球磨料与有机成型粘接剂充分混合,再次通过球磨机进行1

‑

3次的球磨处理;

73.步骤s3:所得步骤s2中的原料干燥后,采用等静压成型、滚压成型或轴向加压成型,制得坯体;

74.步骤s4:将生坯在400

‑

600℃的环境下处理排出有机成型粘接剂,生坯排胶后为素坯,再将素坯在1200

‑

1800℃烧结,烧结为无压烧结,保温150

‑

350分钟,冷却至室温后,进行

定型压制得到成品。

75.本发明中:

76.进一步的是,所述钙镁矿物采用菱镁矿、白云石、水镁石、方解石以及石灰岩中的两种或者多种。

77.进一步的是,在步骤s2中所述的再次球磨时间总长为4

‑

6小时,提高陶瓷耐磨性。

78.进一步的是,在步骤s4中所述的烧结气氛采用空气气氛或者还原气氛,便于还原反应。

79.具体实施例1:

80.按配方称量所需的氧化铝150重量份、膨润土45重量份、复合稳定剂25重量份、消泡剂10重量份、烧结助剂8重量份、硫酸钡5重量份、钙镁矿物5重量份以及石墨烯5重量份各种原料,下料入球磨机,配好的原料充分球磨96小时;在球磨机中添加的球磨料与有机成型粘接剂充分混合,再次通过球磨机进行3次的球磨处理;再将原料干燥后,采用等静压成型、滚压成型或轴向加压成型,制得坯体;将生坯在600℃的环境下处理排出有机成型粘接剂,生坯排胶后为素坯,再将素坯在1800℃烧结,烧结为无压烧结,保温350分钟,冷却至室温后,进行定型压制得到成品。

81.具体实施例2:

82.按配方称量所需的氧化铝80重量份、膨润土30重量份、复合稳定剂10重量份、消泡剂5重量份、烧结助剂3重量份、硫酸钡2重量份、钙镁矿物2重量份以及石墨烯2重量份各种原料,下料入球磨机,配好的原料充分球磨24小时;在球磨机中添加的球磨料与有机成型粘接剂充分混合,再次通过球磨机进行1次的球磨处理;再将原料干燥后,采用等静压成型、滚压成型或轴向加压成型,制得坯体;将生坯在400℃的环境下处理排出有机成型粘接剂,生坯排胶后为素坯,再将素坯在1200℃烧结,烧结为无压烧结,保温150分钟,冷却至室温后,进行定型压制得到成品。

83.本发明工艺简单,研磨彻底,制备出了散热性能良好,耐磨性能优异的氧化铝陶瓷,优化了材料的性能。

84.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

85.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1