一种四氟氧化钼的制备方法与流程

1.本发明属于核燃料循环技术领域,具体涉及一种四氟氧化钼的制备方法。

背景技术:

2.目前,四氟氧化钼(moof4)还并未大规模工业化生产,因此对其研究并不多。moof4的制备方法主要有如下两种:

3.(1)采用干燥的氟气,氧气和钼粉末在一定温度下反应,即可生成moof4,反应方程式如下:

4.mo+f2+o2→

moof4+mof65.(2)利用moocl4与氟化氢反应,也可生成moof4,反应方程式如下:

6.moocl4+hf

→

moof4+hcl

7.第一种方法,需要同时引入氧气、氟气两种气体,反应过程中控制难度较大,而且氟气重于氧气,会阻碍moof4的生成,得到的产品中六氟化钼含量较多。第二种方法由于是替代反应,氟难以将氯替代完全,会在产品中引入钼的氯化物杂质。

8.基于上述因素,亟需提出一种四氟氧化钼的制备方法,以得到纯度符合要求的moof4产品。

技术实现要素:

9.本发明的目的在于提供一种四氟氧化钼的制备方法,简化流程,提高产品纯度和收率。

10.本发明的技术方案如下:

11.一种四氟氧化钼的制备方法,包括以下步骤:

12.步骤1:氟气-氮气混合气的制备

13.将氟气与氮气进在混合气瓶中进行混合,确保氟气在使用过程的安全性;

14.步骤2:反应炉预处理

15.在反应炉内放置盛有三氧化钼粉末的托盘,向反应炉内缓慢通入氮气,再将反应炉进行加热烘干,排出反应炉内的水分;

16.步骤3:反应生成粗产品

17.继续加热反应炉,将步骤1得到的混合气通入反应炉中,氟气与三氧化钼在反应炉内进行气固反应,生成四氟氧化钼及六氟化钼粗产品;

18.步骤4:粗产品分离收集

19.将粗产品在冷凝器中进行分离,四氟氧化钼粗产品经冷凝后,收集在捕收器中,其余气体进行尾气处理;

20.步骤5:四氟氧化钼的提纯

21.将四氟氧化钼粗产品通过精馏提纯,得到纯度高达99%以上的四氟氧化钼固体产品。

22.步骤1中,混合气中氟气比例为20~30%。

23.步骤2中,所述的托盘为镍基材料。

24.步骤2中,保证反应炉内气压维持在0.1~0.2mpa。

25.步骤3中,继续加热反应炉使其内部温度控制在200~300℃。

26.步骤3中,通入气体流速为30~200ml/min。

27.步骤3中,气固反应温度控制在300~400℃,反应时间为3~6小时,反应压力控制在0.1~0.2mpa。

28.步骤4中,冷凝器温度控制在100~120℃。

29.步骤5中,将四氟氧化钼粗产品送入精馏塔,此时四氟氧化钼变为气态,回流后将产品收集罐温度控制在室温,得到纯度高达99%以上的四氟氧化钼固体产品。

30.步骤5中,精馏塔温度为190~210℃,回流温度为170~180℃。

31.本发明的显著效果在于:

32.(1)采用本发明方法实现了四氟氧化钼的安全高效产出,简化流程,大幅提高了产品的纯度,四氟氧化钼纯度达到99%以上。

33.(2)本发明采取三氧化钼粉为原料,在一定温度下于镍基反应炉中通入氟气与之反应,通过冷凝器分离得到粗制moof4,并将粗制产品进行蒸馏提纯,去除多余的副产品,得到纯度符合要求的moof4产品。

附图说明

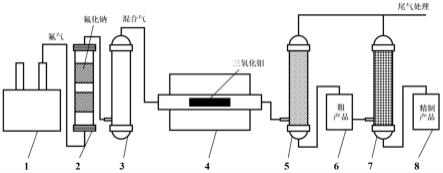

34.图1为四氟氧化钼制备流程示意图。

35.图中:1-电解制氟装置;2-净化装置;3-混合气瓶;4-反应炉;5-冷凝器;6-粗产品收集器;7-精馏塔;8-产品收集罐。

具体实施方式

36.下面结合附图及具体实施例对本发明作进一步详细说明。

37.如图1所示的一种四氟氧化钼的制备方法,包括以下步骤:

38.步骤1:氟气-氮气混合气的制备

39.通过电解制氟装置1得到氟气,氟气通过净化装置2中的氟化钠进行净化,去除其中的氟化氢气体,再进入混合气瓶3与氮气进行混合,混合气中氟气比例为20~30%,确保氟气在使用过程的安全性。

40.所述的电解制氟装置1为氟气电解槽,净化装置2为净化吸收塔。

41.步骤2:反应炉预处理

42.在反应炉4内放置盛有三氧化钼粉末的镍基材料托盘,向反应炉4内缓慢通入氮气,保证反应炉4内气压维持在0.1~0.2mpa,再将反应炉4进行加热烘干至160~200℃,排出反应炉4内的水分。

43.步骤3:反应生成粗产品

44.继续加热反应炉4,使反应炉4内部温度控制在200~300℃,然后将混合气瓶3中的混合气通入反应炉4中,氟气与三氧化钼在反应炉4内进行气固反应,生成四氟氧化钼及六氟化钼粗产品;其反应方程式如下:

45.moo3+f2→

moof4+mof6+o246.气固反应温度控制在300~400℃,反应时间为3~6小时,气体进料流速为30~200ml/min,反应压力控制在0.1~0.2mpa。通入气体流速不应过快也不应过慢,过快会导致气体将托盘内的三氧化钼粉末带出反应炉4,造成产品质量下降,同时浪费气体,而过慢会导致反应不完全。

47.步骤4:粗产品分离收集

48.将粗产品在冷凝器5中进行分离,冷凝器5温度控制在100~120℃,四氟氧化钼粗产品经冷凝后,收集在捕收器6中,其余气体进行尾气处理。

49.步骤5:四氟氧化钼的提纯

50.步骤4中得到四氟氧化钼粗产品中会含有气体带出的三氧化钼粉末,通过精馏提纯四氟氧化钼;将四氟氧化钼粗产品送入精馏塔7,精馏塔7温度为190~210℃,此时四氟氧化钼变为气态,回流温度为170~180℃,将产品收集罐8温度控制在室温,得到纯度高达99%以上的四氟氧化钼固体产品。

51.实施例1

52.制得混合气中氟气比例为20%,反应炉4内放置盛有100g三氧化钼粉末的镍基材料托盘,首先向反应炉内缓慢通入氮气,保证反应炉内气压维持在0.1mpa,再将镍基材料反应炉进行加热烘干至180℃,排出反应炉内的水分。逐渐加热反应炉,使反应炉内部温度控制在200℃,后将混合气体通入镍基材料反应炉中。反应温度控制在300℃加热方式,反应时间为3小时,反应压力控制在0.1mpa。反应炉后接冷凝器5,冷凝温度为120℃,四氟氧化钼粗产品经冷凝后,收集在捕收器6。提高捕收器6的精馏温度至210℃,回流温度为170℃,最终产品收集罐8温度控制在室温,得到纯度高达99%以上的四氟氧化钼固体产品。

53.实施例2

54.制得混合气中氟气比例为25%,反应炉4内放置盛有100g三氧化钼粉末的镍基材料托盘,首先向反应炉内缓慢通入氮气,保证反应炉内气压维持在0.1mpa,再将镍基材料反应炉进行加热烘干至180℃,排出反应炉内的水分。逐渐加热反应炉,使反应炉内部温度控制在250℃,后将混合气体通入镍基材料反应炉中。反应温度控制在350℃加热方式,反应时间为5小时,反应压力控制在0.15mpa。反应炉后接冷凝器5,冷凝温度为100℃,四氟氧化钼粗产品经冷凝后,收集在捕收器6。提高捕收器6的精馏温度至200℃,回流温度为180℃,最终产品收集罐8温度控制在室温,得到纯度高达99%以上的四氟氧化钼固体产品。

55.实施例3

56.制得混合气中氟气比例为30%,反应炉4内放置盛有100g三氧化钼粉末的镍基材料托盘,首先向反应炉内缓慢通入氮气,保证反应炉内气压维持在0.2mpa,再将镍基材料反应炉进行加热烘干至180℃,排出反应炉内的水分。逐渐加热反应炉,使反应炉内部温度控制在300℃,后将混合气体通入镍基材料反应炉中。反应温度控制在400℃加热方式,反应时间为6小时,反应压力控制在0.2mpa。反应炉后接冷凝器5,冷凝温度为100℃,四氟氧化钼粗产品经冷凝后,收集在捕收器6。提高捕收器6的精馏温度至190℃,回流温度为175℃,最终产品收集罐8温度控制在室温,得到纯度高达99%以上的四氟氧化钼固体产品。

57.本发明公开了一种四氟氧化钼的制备方法,以得到纯度高的产品。通过电解制氟得到氟气,氟气净化去除其中的氟化氢气体,再与氮气进行混合,混合气中氟气比例为20~

30%;将混合气体通入镍基反应炉中,与三氧化钼在反应炉内进行气固反应,生成四氟氧化钼及六氟化钼,反应温度为300~400℃,反应时间为3~6小时,压力为0.1~0.3mpa;反应炉后接冷凝器,将产物在冷凝器中进行分离,得到四氟氧化钼粗产品;通过精馏提纯四氟氧化钼,得到纯度高达99%以上的产品。本发明的反应过程简单,工艺操作安全,产品纯度高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1