一种固相法制备钾霞石的方法与流程

1.本发明属于化工生产、催化剂制造工程技术领域,具体涉及一种固相法制备钾霞石的方法及由该方法制备的钾霞石。

背景技术:

2.钾霞石(kalsio4)是一种硅酸盐类矿物。由于钾霞石具有钾含量高、晶格中的钾高温不易流失的优点,其可作为催化剂或催化剂助剂,应用于合成氨、烃类转化制氢等催化领域。天然钾霞石产地在乌干达mafuru、意大利等地,且杂质较多。催化领域常用的钾霞石多为人工合成。

3.人工合成钾霞石的方法有共沉淀法、溶胶-凝胶法、水热合成法等。

4.cn102989440a公开了一种改性钾霞石生物柴油固体碱催化剂及其生产工艺,以硅酸钾、氢氧化钾和无机铝盐为原料,采用共沉淀法,在900-1200℃焙烧制得钾霞石。

5.cn101602511a公开了一种以粉煤灰为原料制备钾霞石的方法,该方法以粉煤灰与氢氧化钾为原料,在850℃-1000℃恒温焙烧1-2小时,然后经过酸溶等后续处理,干燥得钾霞石。

6.上述制备方法均要采用高温焙烧过程才能制备钾霞石。

7.cn102030338b公开了一种利用钾长石粉体水热合成六方钾霞石的方法,其将钾长石原矿破碎、粉磨和选矿预处理,得到一定粒度的钾长石粉体,然后与氢氧化钾或氢氧化钠与氢氧化钾的混合溶液混合均匀,置于衬镍的不锈钢反应釜中,在220-280℃的条件下水热反应2-8小时,经过滤、洗涤、干燥,即制得六方钾霞石粉体。该技术仍采用水溶液体系,需要使用大量实验用水。

8.由上可知,目前报导的制备钾霞石的合成方法不是需要高温煅烧,能耗高,就是需要水溶体系下制备,不环保。由此,亟需一种新的钾霞石制备方法来解决上述技术问题。

技术实现要素:

9.本发明的目的是提供一种工艺简单、环境友好的制备钾霞石的低温固相方法及由该方法制备的钾霞石。

10.为了克服现有技术的不足,本发明提供了一种钾霞石的制备方法,包括以下步骤:

11.(1)取一定量的蒙脱石于水中浸泡、沉降、去除杂质,干燥后研磨一定时间至一定粒度,得到物质a;

12.(2)将步骤(1)得到的物质a与一定量钾源充分混合后,研磨一定时间,得到混合物b;

13.(3)将步骤(2)得到的混合物b移至晶化釜中,在175-215℃的温度下晶化反应12-48小时,得到所述钾霞石;

14.其中,

15.所述步骤(2)中的钾源包括第一钾源和第二钾源二者,其中所述第一钾源选自铝

酸钾或偏铝酸钾中的至少一种,所述第二钾源选自氢氧化钾或碳酸钾中的至少一种;

16.所述第二钾源和所述第一钾源的摩尔比为1:1-5:1,优选2:1-4:1;

17.所述第二钾源与所述蒙脱石的摩尔比为3:1-0.5:1,优选2:1-1:1。

18.其中:

19.所述步骤(1)中,所述水为去离子水。

20.所述步骤(1)中,所述的浸泡时间为25-180min,优选30-60min。

21.所述步骤(1)中,研磨时间为0.5h-3h。

22.所述步骤(1)中,物质a的研磨粒度为100-300目。

23.所述步骤(2)中,研磨时间为15-40分钟,优选10-25分钟。

24.所述步骤(3)中,反应温度为175-215℃,优选178-210℃

25.所述步骤(3)中,反应时间为12-48小时,优选20-36小时。

26.所述步骤(3)中,所述晶化釜含有聚四氟乙烯内衬。

27.本发明还提供了由上述钾霞石制备方法所制得的钾霞石。

28.本发明还提供了将上述钾霞石制备方法所制得的钾霞石用作催化剂或催化剂助剂的用途。

29.本发明具有以下有益技术效果:

30.(1)本发明以廉价的蒙脱石、铝酸钾或偏铝酸钾、氢氧化钾或碳酸钾为原料制备钾霞石,与传统的的钾霞石制备工艺相比,没有水溶系统制备、高温焙烧过程、制备方法简单,制备过程能耗低,具有潜在的工业应用前景。

31.(2)本发明采用的蒙脱土也称为微晶高岭石或胶岭石,是膨润土、漂白土、斑脱岩中的重要矿物成分。蒙脱土是一种天然层状硅酸盐矿物,层与层之间靠分子间作用力结合,蒙脱石由硅氧四面体夹一层铝氧八面体按2:1的比例构成的,靠共用氧原子连接;al位于铝氧八面体的中心,与两个-oh和四个o原子距离相等;层间水合阳离子可以用来平衡蒙脱土层中四面体中心阳离子si

4+

和八面体中心阳离子al

3+

被低价阳离子取代后所带有的负电荷。硅氧四面体则排列成六角形的网状结构无限延伸下去,使蒙脱土具有高度有序的晶格结构。

32.附图简要说明

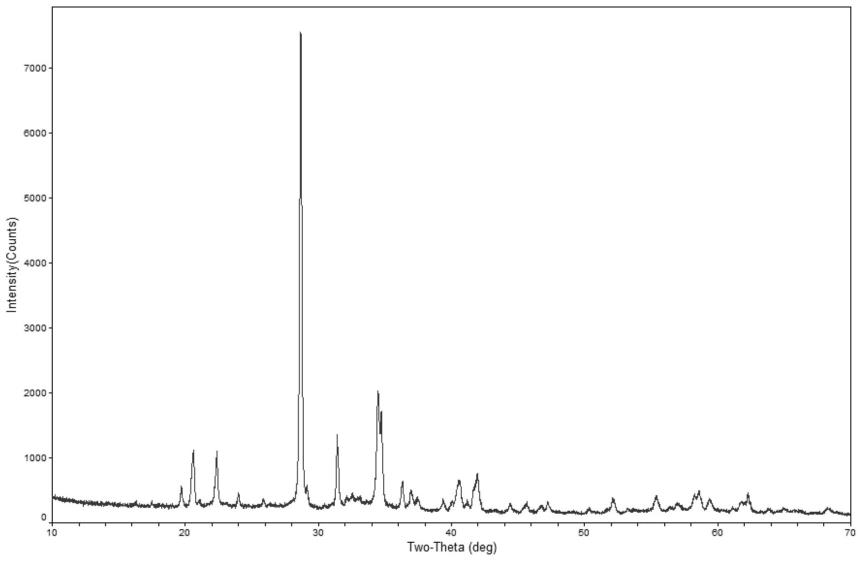

33.图1是实施例2所制备的钾霞石的xrd图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.实施例1

36.称取282g的蒙脱石于去离子水中浸泡30分钟,沉降,去除杂质,干燥后研磨得粒度为200目的物质a。将物质a加入138g碳酸钾、98g铝酸钾中充分混合后,研磨25分钟得混合物b,将混合物b移至含有聚四氟乙烯内衬的晶化釜中,在200℃下反应36小时,冷却取出得到钾霞石。

37.实施例2:

38.称取282g的蒙脱石于去离子水中浸泡45分钟,沉降,去除杂质,干燥后研磨得粒度为300目的物质a。将物质a加入112g氢氧化钾、98g偏铝酸钾中充分混合后,研磨20分钟得混合物b,将混合物b移至含有聚四氟乙烯内衬的晶化釜中,在210℃下反应24小时,冷却取出得到钾霞石。

39.图1给出了实施例2制备得到的钾霞石的xrd图,由图1可知,实施例2得到的钾霞石xrd特征峰强度很高,结晶良好。

40.实施例3:

41.称取282g的蒙脱石于去离子水中浸泡60分钟,沉降,去除杂质,干燥后研磨得粒度为100目的物质a。将物质a加入224g氢氧化钾、196g铝酸钾中充分混合后,研磨40分钟得混合物b,将混合物b移至含有聚四氟乙烯内衬的晶化釜中,在175℃下反应48小时,冷却取出得到钾霞石。

42.实施例4:

43.称取282g的蒙脱石于去离子水中浸泡25分钟,沉降,去除杂质,干燥后研磨得粒度为150目的物质a。将物质a加入138g碳酸钾、98g偏铝酸钾中充分混合后,研磨10分钟得混合物b,将混合物b移至含有聚四氟乙烯内衬的晶化釜中,在178℃下反应20小时,冷却取出得到钾霞石。

44.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

技术特征:

1.一种钾霞石的制备方法,包括以下步骤:(1)取一定量的蒙脱石于水中浸泡、沉降、去除杂质,干燥后研磨一定时间至一定粒度,得到物质a;(2)将步骤(1)得到的物质a与一定量钾源充分混合后,研磨一定时间,得到混合物b;(3)将步骤(2)得到的混合物b移至晶化釜中,在175-215℃的温度下晶化反应12-48小时,得到所述钾霞石;其中,所述步骤(2)中的钾源包括第一钾源和第二钾源二者,其中所述第一钾源选自铝酸钾或偏铝酸钾中的至少一种,所述第二钾源选自氢氧化钾或碳酸钾中的至少一种;所述第二钾源和所述第一钾源的摩尔比为1:1-5:1;所述第二钾源与所述蒙脱石的摩尔比为3:1-0.5:1。2.如权利要求1所述的钾霞石的制备方法,其中,所述步骤(1)中,所述的浸泡时间为25-180min,优选30-60min。3.如权利要求1所述的钾霞石的制备方法,其中,所述步骤(1)中,研磨时间为0.5h-3h。4.如权利要求1所述的钾霞石的制备方法,其中,所述步骤(1)中,物质a的研磨粒度为100-300目。5.如权利要求1所述的钾霞石的制备方法,其中,所述步骤(2)中,研磨时间为15-40分钟。6.如权利要求1所述的钾霞石的制备方法,其中,所述步骤(3)中,反应温度为178-210℃。7.如权利要求1所述的钾霞石的制备方法,其中,所述步骤(3)中,反应时间为20-36小时。

技术总结

提供了一种固相法制备钾霞石的方法,包括:取蒙脱石于水中浸泡、沉降、去除杂质、干燥、研磨后得到物质A;将物质A与钾源混合、研磨后得到混合物B;将混合物B移至晶化釜中,晶化反应得到钾霞石;其中,钾源包括第一钾源和第二钾源,第一钾源选自铝酸钾或偏铝酸钾,第二钾源选自氢氧化钾或碳酸钾;第二钾源和第一钾源的摩尔比为1:1-5:1;第二钾源与蒙脱石的摩尔比为3:1-0.5:1。本发明以廉价的蒙脱石、铝酸钾或偏铝酸钾、氢氧化钾或碳酸钾为原料制备钾霞石,制备方法简单,制备过程能耗低,具有潜在的工业应用前景。工业应用前景。工业应用前景。

技术研发人员:薛红霞 王昊 姜建波 余汉涛 白志敏 梁卫忠

受保护的技术使用者:中国石油化工股份有限公司齐鲁分公司

技术研发日:2021.09.15

技术公布日:2023/3/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1