一种排气机匣

1.本发明涉及工业工具领域,尤其是涉及一种排气机匣。

背景技术:

2.近年来,伴随航空工业的发展,国内对叶轮机械部件级实验台的使用越来越广泛。叶轮机械是一种高速旋转的热力机械,经过叶轮机械部件级实验台的气流往往具有较高的速度,且该速度分量一般以周向速度为主。对于压气机及涡轮实验台而言,其出口的气流马赫数能够达到0.6以上。排气机匣是叶轮机械实验台的重要组成部分。对于亚音速出气机匣而言,下游排气机匣内流场分布的不均匀,会导致上游每个叶栅通道的流场分布不同。此外,出气机匣的排气性能较差也会导致较大的排气压力损失。

3.目前,叶轮机械实验台的排气机匣主要有两种类型:其中一种排气机匣为轴向排气机匣,该机匣直接将高速旋流气体从排气机匣出口喷出,另外一种排气机匣为径向排气机匣,该机匣主要由排气机匣和排气收集器构成,可以将压气机轴向流动气流转换为径向流动气流排出,这两种排气机匣均为整环式出气机匣,该排气方式保障了出气机匣内流场的均匀性。

4.但是这两种整环式出气机匣仍有弊端,第一方面不仅难以收集排出的气体,而且对出口环境要求较高,即要求机匣出口不能有阻碍气体出流的障碍物,否则会干扰上游流场的均匀性;另一方面,难以对这两种排气机匣内的压力水平进行控制。

技术实现要素:

5.本发明是为了克服整环式出气机匣的排出气体难以收集、排气压力损失难以调节及上游流场均匀性易受机匣出口环境的问题,提供一种排气机匣,实现了对高速旋流气体的流向转换,进而实现了对叶轮机械实验台排出气体的收集,同时也避免了叶轮机械实验台下游障碍物对上游流场形成干扰。

6.为了实现上述目的,本发明采用以下技术方案:一种排气机匣,包括环形排气机闸主体、突扩圆管、压力调节阀及出口管,其特征是,包括:环形排气机闸主体包括环形集气扩张段、切向出气段及轴向渐扩段,环形排气闸主体通过切向出气段与突扩圆管的一端连接,压力调节阀的一端与突扩圆管的另一端连接,压力调节阀的另一端与出口管连接。

7.作为优选,环形排气机闸主体还包括:进气轴向平直段及轴向渐扩段,进气轴向平直段与轴向渐扩段连接,轴向渐扩段与环形集气扩张段形成的循环集气腔连接。

8.作为优选,轴向渐扩段的扩张角度的角度范围在6

°

至12

°

之间,轴向渐扩段用于形成渐扩通道以降低气体轴向流速。

9.作为优选,环形集气扩张段内部由周向集气扩张通道及尖劈构成,尖劈设置于切向出气段与周向集气扩张通道的连接位置处。

10.作为优选,环形集气扩张段的直径扩张方向与气流旋流方向相同。

11.作为优选,尖劈用于将流向切向出气段的气流分离为两股气流,一股气流为流入切向出气段的切向出气气流,另一股气流为流入周向集气扩张通道的循环气流。

12.作为优选,切向出气段的出气方向与环形集气扩张段中气流旋流的切线方向相同。

13.作为优选,压力调节阀用于调节排气机匣主体内的气体压力。

14.作为优选,出口管用于将流入的气体集中排出。

15.因此,本发明具有如下有益效果:通过设置切向出气段及周向集气扩张通道,实现了对高速旋流气体的流出方向进行转换,保证了上游叶片排流场沿周向分布的周期性,避免了叶轮机械实验台下游障碍物对上游流场形成干扰。

16.通过设置压力调节阀实现了排气压力损失的可控性,从而实现了对排气机匣内压力的调节。

17.解决了叶轮机械实验台排出的气体难以收集的问题。

附图说明

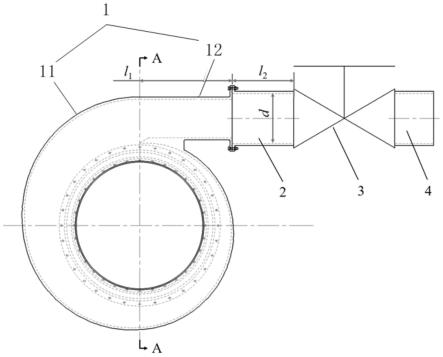

18.图1是本实施例的一种装置结构示意图;图2是本实施例中验证排气机匣性能的叶形示意图;图3是本实施例的另一种装置结构示意图;图4是本实施例的另一种装置结构示意图;图5为叶片排出口的压力分布示意图。

19.图中:1、环形排气机闸主体 2、突扩圆管 3、压力调节阀 4、出口管 5、切向出气腔 6、循环集气腔 7、渐扩角 11、环形集气扩张段 12、切向出气段 13、轴向渐扩段 14、进气轴向平直段 111、周向集气扩张通道 112、尖劈。

具体实施方式

20.下面结合附图与具体实施方式对本发明做进一步的描述。

21.如图1所示,图1为排气机匣的主视图,一种排气机匣,包括环形排气机闸主体1、突扩圆管2、压力调节阀3及出口管4,其特征是,包括:所述环形排气机闸主体1包括环形集气扩张段11、切向出气段12及轴向渐扩段13,所述环形排气闸主体1通过所述切向出气段12与突扩圆管2的一端连接,压力调节阀3的一端与突扩圆管2的另一端连接,压力调节阀3的另一端与出口管4连接。

22.具体的,由于切向出气段12为方形出口,为方便加装压力调节阀3,增加了突扩圆管2,其中,突扩圆管2较切向出气段12的口径更大,并在压力调节阀门3的下游安装了出口管4,经由出口管4排出的气体可集中进行处理。切向出气段12和突扩圆管2之间采用螺栓装配,两者之间的密封方式采用硅胶条密封以防止漏气。压力调节阀3的安装位置如图1所示,图1中的切向出气段1的轴向长度l1=410mm,突扩圆管段2的轴向长度l2=270mm,突扩圆管段2的管径d=220mm。叶轮机械实验台排出的高速旋流气体首先流入轴向渐扩段13,再从轴向渐扩段13流入环形集气扩张段11,气体通过环形集气扩张段11流向切向出气段12,气体从切向出气段12流入突扩圆管2,再从突扩圆管2流至压力调节阀3,最后通过出口管4流出。

23.示例性的,本实施方式中的排气机闸可用于叶轮机械实验台排出的高速旋流气体的收集。

24.可选的,环形排气机闸主体1,还包括:进气轴向平直段14及轴向渐扩段13,所述进气轴向平直段14与所述轴向渐扩段13连接,所述轴向渐扩段13与周向集气扩张通道111形成的循环集气腔连接。

25.具体的,进气轴向平直段14的中心半径位置r与叶轮机械实验台的叶片1/2叶高半径位置保持相同,进气轴向平直段14的高度h与叶片高度保持相同。从叶轮机械试验台排出的高速旋流气体首先直接进入进气轴向平直段14,将气体方向转换为轴向,得到高速轴向气体并通过进气轴向平直段14后进入轴向渐扩段13,通过轴向渐扩段13对轴向气体流速进行降低后流入周向集气扩张通道111。

26.示例性的,图2为验证排气机匣性能的叶形示意图,如图2所示,叶片个数为32个,共计32个叶栅通道。1/2叶高半径位置为318.3mm,叶片高度为10mm。因此,排气机匣的进气轴向平直段14的中心半径位置r=318.3mm,高度h=10mm。

27.可选的,轴向渐扩段13的扩张角度的角度范围在6

°

至12

°

之间,轴向渐扩段13用于形成渐扩通道以降低气体轴向流速。

28.具体的,轴向渐扩段13的轴向长度由实验台轴向空间和叶片排出口轴向速度共同决定,扩张角度一般取6

°

~12

°

之间。在实验台轴向空间充足的情况下,轴向渐扩段13的轴向长度应大于使轴向渐扩段13出口气流轴向速度为60m/s时对应的轴向长度,以减少流动损失。通过进气轴向平直段14的高速轴向气体流入轴向渐扩段13,通过轴向渐扩段13降低气体轴向流速。

29.示例性的,为了便于展示轴向渐扩段13及进气轴向平直段14,提供本实施方式的排气机匣a-a方向的剖视图,图3为本实施方式提供了另一种装置结构示意图,还提供了本实施方式的排气机匣b-b方向的剖视图,图4为本实施方式提供了另一种装置结构示意图。结合图3及图4进行说明,轴向渐扩段13的渐扩角7可以取为8.5

°

,轴向长度可以为43.9mm,轴向渐扩段13的出口气流轴向速度低于40m/s。轴向渐扩段13的腔宽w=45mm,尖劈112厚度t=2mm,尖劈角度β=60

°

,循环集气腔6入口高度为h1=67.7mm,切向出气腔5高度h2=170mm。为减少迭代次数并方便加工周向集气扩张通道,周向集气扩张通道111可以采用5段圆弧,第一段圆弧为0

°

~90

°

,第二段圆弧为90

°

~180

°

,第三段圆弧为180

°

~270

°

,第四段圆弧为270

°

~337.5

°

,第五段圆弧为337.5

°

~360

°

(第五段圆弧对应为尖劈112所处位置)。根据最终的优化结果,得到的轴向扩张段形状如图3所示。

30.可选的,环形集气扩张段11内部由周向集气扩张通道111及尖劈112构成,所述尖劈112设置于所述切向出气段12与所述周向集气扩张通道111的连接位置处。

31.为了便于展示周向集气扩张通道111及尖劈112,提供本实施方式的排气机匣另一方向的剖视图,图4为本实施方式提供了另一种装置结构示意图,图4中示出了周向集气扩张通道111及尖劈112。具体的,本实施方式的环形集气扩张段11呈直径不均匀的圆环状,其内部由周向集气扩张通道111和尖劈112构成。尖劈112设置于切向出气段12底部及周向集气扩张通道111顶部的连接位置处。其中,周向集气扩张通道111的腔宽为等厚腔宽,其周向扩张率由流场确定。根据流场计算结果,对排气机匣周向集气扩张通道111的形状进行优化,并确定出不同周向位置流道的尺寸大小。保证了叶片排出口压力分布的周期性,即保证

每个叶栅通道出口的压力分布相同。进而得到叶片排出口压力分布周期性符合精度要求的周向集气扩张通道111。从叶轮机械试验台排出的高速旋流气体通过环形集气扩张段11中的周向集气扩张通道111,对各部分受到的气体压力进行平衡,气体再流至尖劈112位置。

32.图5为叶片排出口的压力分布示意图,图中所示为32个叶栅通道的压力分布情况,从中心到最外层的压力偏差分别为0至1.2%,从图中可以看出32个叶栅通道出口最低压力的最大偏差不超过1.7%。

33.可选的,环形集气扩张段11的直径扩张方向与气流旋流方向相同。

34.具体的,环形集气扩张段11是呈逐渐扩张状的,其直径扩张方向与气流旋流方向相同,即图中环形集气扩张段11与切向出气段12连接的部分直径最大,切向出气段12底部区域的直径相对较小,可以从切向出气段12底部的环形集气扩张段11至与切向出气段12连接部分逐步扩张。

35.可选的,尖劈112用于将流向切向出气段12的气流分离为两股气流,一股气流为流入切向出气段12的切向出气气流,另一股气流为流入周向集气扩张通道111的循环气流。

36.具体的,尖劈112用于将从周向集气扩张通道111流向切向出气段12的气流分离为两股气流,一股气流为流入切向出气段12的切向出气气流,气流的方向由旋流方向变为与切向出气段相平行的切线方向;另一股气流为流入周向集气扩张通道111的循环气流,另一股气流流入周向集气扩张通道111进行循环。

37.可选的,切向出气段12的出气方向与环形集气扩张段11中气流旋流的切线方向相同。

38.具体的,切向出气段12的出气方向与环形集气扩张段11中气流旋流的切线方向相同,即从环形集气扩张段11以气流旋流方向流出的气体流入切向出气段12变为切线方向。

39.可选的,压力调节阀3用于调节所述排气机匣主体1内的气体压力。

40.具体的,可以通过调节压力调节阀3对排气机匣主体1内的气体压力进行调节,将压力调节阀3开大,则排气机匣主体1内的气体压力降低;将压力调节阀3关小,则排气机匣主体1内的气体压力增大。

41.可选的,出口管4用于将流入的气体集中排出。

42.具体的,经调节压力调节阀3调节压力后的气体流入出口管4,并由出口管4将气体集中排出。压力调节阀门3的安装位置如图1所示,图1中的切向出气段12的轴向长度l1=410mm,突扩圆管2的轴向长度l2=270mm,突扩圆管2的管径d=220mm。

43.上述实施例对本发明的具体描述,只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限定,本领域的技术工程师根据上述发明的内容对本发明作出一些非本质的改进和调整均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1