一种控制粉煤灰和/或镁渣、镁渣基充填膏体氨释放的制备方法与装置与流程

1.本发明属于煤炭开采技术领域,特别涉及一种控制粉煤灰和/或镁渣、镁渣基充填膏体氨释放的制备方法与装置。

背景技术:

2.燃煤发电厂的固体废物主要是粉煤灰,一般为银灰色或灰色,颜色较黑的粉煤灰含碳量较高,粗颗粒所占的比例较大。近年来,粉煤灰用于矿山充填方面的量明显增加,然而,由于现有的脱硝技术导致燃煤电厂脱硝后的粉煤灰中含有氨氮物质,氨氮物质以硫酸氢铵或硫酸铵为主要存在形式,或有吸附在粉煤灰上的氨气。脱硝粉煤灰作为掺合料,其氨氮物质主要以氨气的形式释放且集中在搅拌后前8h,一部分氨气逸散在井下充填工作面附近,由于井下的空间相对密闭,造成氨气富集、浓度增加,通风质量变低,影响充填作业人员的工作效率及身体健康。另一部分氨气赋存于粉煤灰基充填体之中,使水泥凝结时间延长,强度有所降低。但目前尚未有成熟可靠的控制粉煤灰基膏体氨释放的方法。

技术实现要素:

3.为了解决上述脱硝粉煤灰基充填开采膏体时井下氨气逸散与赋存问题,本发明的目的在于提供一种控制粉煤灰和/或镁渣、镁渣基充填膏体氨释放的制备方法与装置,旨在先制备成粉煤灰和/或镁渣浆液再将其中的铵离子转换成氨气,再利用吹脱塔将浆液中的氨气吹脱,经过吹脱的粉煤灰和/或镁渣浆液与其他充填材料按一定配比配制成粉煤灰和/或镁渣基充填材料用于井下充填,为煤矿粉煤灰和/或镁渣基充填材料充填创造良好的工作环境及提高充填体强度提供技术支撑。

4.为了实现上述目的,本发明采用的技术方案是:

5.一种控制粉煤灰和/或镁渣、镁渣基充填膏体氨释放的制备方法,包括如下步骤:

6.第一步:单独将充填膏体配料中的粉煤灰和/或镁渣通过水力剪切搅拌制备成含固率为10~20%的浆液;

7.第二步:将制备好的浆液送入吹脱塔自上而下与空气进行逆流接触,使溶于浆液中的氨转移至气相;

8.第三步:将经过氨吹脱的浆液浓缩;

9.第四步:将浓缩后的浆液与充填膏体配料中的其余成分进行复配,形成最终的粉煤灰和/或镁渣基充填膏体。

10.优选地,所述水力剪切搅拌是通过推流搅拌器在浆液配制用水中形成高速环流,使得加入的粉煤灰和/或镁渣快速、均匀地分散于水中,加速粉煤灰和/或镁渣表面吸附的铵离子彻底溶解;搅拌转速300~500rad/min,叶轮直径为搅拌桶径的1/3~1/2。

11.优选地,所述第二步中,将浆液由吹脱塔底部的循环池用泵加压,提升至吹脱塔顶部的分布器,然后向下送出至吹脱塔,塔内浆液过流通量2~3m3/min

·

m2,气水比为10~20:

1。

12.优选地,所述浓缩过程固体通量为100~200kg/min

·

m2,浓缩结束后浆液的含固率由10~20%提升至45~65%,上清液回流至浆液配制单元重新利用。

13.优选地,可根据最终复配的充填膏体含固率要求来确定具体的粉煤灰和/或镁渣浆液含固率,并通过控制上清液的回流量来实现粉煤灰和/或镁渣浆液含固率;上清液的回流量按照下式计算:

14.m

回流量

=m

脱氨浆液总量

×

(r

高含固

‑

r

低含固

)

15.式中:m

回流量

为上清液回流水量,kg;m

脱氨浆液总质量

为脱氨后浆液的总质量,kg;r

高含固

为脱氨浆液高含固率,取45%~65%;r

低含固

为脱氨浆液低含固率,取10%~20%。

16.优选地,所述充填膏体配料为骨料,粉煤灰和/或镁渣和水泥,以质量计,三者质量之比为2~3:6~7:0.5~1,所得粉煤灰和/或镁渣基充填膏体的含固率为76%~85%,当采用粉煤灰和镁渣时,二者比例任意。

17.本发明还提供了一种控制粉煤灰和/或镁渣、镁渣基充填膏体氨释放的制备方法装置,包括:

18.浆液搅拌桶,将粉煤灰和/或镁渣通过水力剪切搅拌制备成含固率为10~20%的浆液;

19.浆液氨吹脱塔,其顶部设置有浆液分布器,底部设置有浆液循环池,浆液分布器与浆液搅拌桶连接,将浆液向下送出,与空气进行逆流接触,使溶于浆液中的氨转移至气相,经过氨吹脱的浆液进入浆液循环池;

20.浓缩池,连接所述浆液循环池,将经过氨吹脱的浆液浓缩;

21.膏体搅拌桶,连接所述浓缩池,将浓缩后的浆液与充填膏体配料中的其余成分进行复配,形成最终的粉煤灰和/或镁渣基充填膏体。

22.所述浆液搅拌桶的浆料出口通过带低浓度浆液输送泵的管路连接浆液分布器,所述浆液氨吹脱塔内自上而下依次设置上层分散网、中层再分布装置及下层分散网,所述浆液循环池下部出口连接三通的入口,三通的一路出口通过带循环泵的管路连接至浆液分布器,另一路出口通过带阀门的管路连接至浓缩池,浓缩池的底部出料口通过带浓缩浆液输送泵的管路连接至膏体搅拌桶。

23.所述中层再分布装置底部为均匀开孔的平板,侧面为倾斜面,其侧面的顶部边沿安装在浆液氨吹脱塔的内壁上,布置在塔体中间部位,所述上层分散网与下层分散网结构相同,为开若干有大小一致圆孔的平板,所述圆孔均匀排列成同心圆环,实现均匀布气功能。

24.所述浆液搅拌桶的排气口一通过带引风机一的管路连接浆液氨吹脱塔的进气口,所述膏体搅拌桶的排气口二通过带引风机二的管路连接浆液氨吹脱塔的进气口,所述浆液氨吹脱塔的进风口连接风机,所述浆液搅拌桶的入料口通过带有上清液输送泵的管路连接浓缩池的上清液。

25.所述浆液氨吹脱塔的径高比为1:10~15,塔内气体上升流速为3~6m/s,所述低浓度浆液输送泵采用离心泥浆泵,扬程为浆液氨吹脱塔高度+10m安全水头,所述循环泵采用离心泥浆泵,循环量为100%~200%的进液量,扬程为浆液氨吹脱塔高度+10m安全水头,所述浓缩浆液输送泵采用螺杆泵,流量为低浓度浆液输送泵流量的1/6~1/4,所述膏体搅拌

桶中的搅拌时间为8~15min,搅拌转速20~50rad/min,所述风机的风压为20~30kpa,风量取10~20倍的浆液流量,所述引风机一和引风机二控制浆体配制反应器(浆液搅拌桶ⅰ及膏体搅拌桶ⅳ)的换气次数为20~30次/h,负压维持在

‑

10~

‑

20kpa。

26.与现有技术相比,本发明的有益效果是:

27.1、可有效释放粉煤灰和/或镁渣基膏体充填至井下的氨气,为指导解决粉煤灰和/或镁渣基充填膏体在煤矿高效开采应用过程中的环境问题提供基础依据。

28.2、可模拟检测井下粉煤灰和/或镁渣基充填体中残存的氨气含量。

29.3、可有效处理配制粉煤灰和/或镁渣基膏体充填材料过程中产生的粉尘。

30.4、本发明检测精准、操作简便,适用性范围广,推广后具有量良好的社会和经济效益。

附图说明

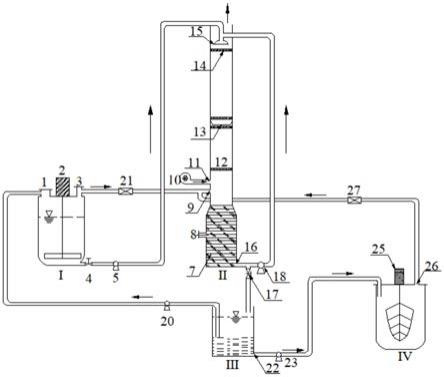

31.图1是本发明制备装置的结构示意图。

具体实施方式

32.下面结合附图和实施例详细说明本发明的实施方式。

33.本发明为一种控制粉煤灰和/或镁渣、镁渣基充填膏体氨释放的制备方法,包括如下步骤:

34.第一步:单独将充填膏体配料中的粉煤灰通过水力剪切搅拌制备成含固率为10~20%的浆液。

35.其中,水力剪切搅拌是通过推流搅拌器在浆液配制用水中形成高速环流,使得加入的粉煤灰快速、均匀地分散于水中,加速粉煤灰表面吸附的铵离子彻底溶解;搅拌转速300~500rad/min,叶轮直径为搅拌桶径的1/3~1/2。

36.第二步:将制备好的浆液送入吹脱塔自上而下与空气进行逆流接触,使溶于浆液中的氨转移至气相。

37.具体地,将浆液由吹脱塔底部的循环池用泵加压,提升至吹脱塔顶部的分布器,然后向下送至浆液氨吹脱塔ii,塔内浆液过流通量为2~3m3/min

·

m2,气水比为10~20:1。

38.第三步:将经过氨吹脱的浆液浓缩,上清液回流至第一步循环使用。

39.具体地,浓缩过程固体通量为100~200kg/min

·

m2,浓缩结束后浆液的含固率由10~20%提升至45~65%,上清液回流至浆液配制单元重新利用。

40.具体的粉煤灰浆液含固率根据最终复配的充填膏体含固率要求来确定,并可通过控制上清液的回流量来实现,上清液的回流量按照下式计算:

41.m

回流量

=m

脱氨浆液总量

×

(r

高含固

‑

r

低含固

)

42.式中:m

回流量

为上清液回流水量,kg;m

脱氨浆液总质量

为脱氨后浆液的总质量,kg;r

高含固

为脱氨浆液高含固率,取45%~65%;r

低含固

为脱氨浆液低含固率,取10%~20%。

43.第四步:将浓缩后的浆液与充填膏体配料中的其余成分进行复配,形成最终的粉煤灰基充填膏体。

44.充填膏体配料为骨料,粉煤灰和水泥,以质量计,三者质量之比为2~3:6~7:0.5~1,所得粉煤灰基充填膏体的含固率为76%~85%。

45.本发明还提供了相应的制备装置,如图1所示,包括:

46.浆液搅拌桶ⅰ,将粉煤灰通过水力剪切搅拌制备成含固率为10~20%的浆液。其桶内置高速搅拌泵一2,桶顶部有入料口1和排气口一3,底部有浆料出口4。

47.浆液氨吹脱塔ii,其顶部设置有浆液分布器15,底部设置有浆液循环池7,塔内自上而下依次设置上层分散网14、中层再分布装置13及下层分散网12,塔身位于下层分散网12与浆液循环池7之间设置有进气口9和进风口11,进风口11可位于进气口9的上部。浆液分布器15采用喷淋头结构,将吸收液均匀喷散开。排气口一3通过带引风机一21的管路连接浆液氨吹脱塔ii的进气口9,排气口二26通过带引风机二27的管路连接浆液氨吹脱塔ii的进气口9,进风口11连接风机10。浆液循环池7上开设浆液取样孔8,浆液循环池下部出口连接三通16的入口。浆液分布器15与浆液搅拌桶ⅰ连接,将浆液向下送出,与空气进行逆流接触,使溶于浆液中的氨转移至气相,经过氨吹脱的浆液进入浆液循环池7。

48.浓缩池ⅲ,连接浆液循环池7,将经过氨吹脱的浆液浓缩,入料口1通过带有上清液输送泵20的管路连接浓缩池ⅲ的上清液。

49.膏体搅拌桶ⅳ,连接浓缩池ⅲ,将浓缩后的浆液与充填膏体配料中的其余成分进行复配,形成最终的粉煤灰基充填膏体。

50.其中,浆料出口4通过带低浓度浆液输送泵5的管路连接浆液分布器15,三通16的一路出口通过带循环泵18的管路回接浆液分布器15,另一路出口通过带阀门二17的管路连接至浓缩池ⅲ,浓缩池ⅲ的底部出料口22通过带浓缩浆液输送泵23的管路连接至膏体搅拌桶ⅳ,膏体搅拌桶ⅳ设置有高速搅拌泵一25。

51.根据上述结构,浆液搅拌桶ⅰ通过浆料出口4和带有低浓度浆液输送泵5的管路将低浓度浆液输送至浆液氨吹脱塔ii内的浆液分布器15,浆液自上而下跌落依次经过上层分散网14、中层再分布装置13及下层分散网12后,进入吹脱塔底部的浆液循环池7,出浆液循环池7的一路浆液通过管路和循环泵18回送浆液分布器15,另一路通过管路送至浓缩池ⅲ,在浓缩池ⅲ完成浓缩的浆液从底部出料口22通过浓缩浆液输送泵23打入膏体搅拌桶ⅳ,与其它成分一起搅拌制膏。

52.其中,带有引风机一21的管路将浆液搅拌桶ⅰ中的粉尘吸入到浆液氨吹脱塔ii中净化,带有引风机二27的管路将膏体搅拌桶ⅳ中的粉尘吸入到浆液氨吹脱塔ii中净化,带有风机10的管路将空气吹入浆液氨吹脱塔ii中,带有上清液输送泵20的管路,将浓缩池ⅲ中的上清液打入浆液搅拌桶ⅰ内,带有浓缩浆液输送泵23的管路,将浓缩池ⅲ中剩余的高含固率浆液打入膏体搅拌桶ⅳ内。

53.本装置采用的工艺参数可如下:

54.浆液氨吹脱塔ii的径高比1:10~15,塔内气体上升流速3~6m/s,低浓度浆液输送泵5采用离心泥浆泵,扬程为浆液氨吹脱塔ii高度+10m安全水头,循环泵18采用离心泥浆泵,循环量为100%~200%的进液量,扬程为浆液氨吹脱塔ii高度+10m安全水头,浓缩浆液输送泵23采用螺杆泵,流量为低浓度浆液输送泵5流量的1/6~1/4,膏体搅拌桶ⅳ中的搅拌时间为8~15min,搅拌转速20~50rad/min,风机10的风压为20~30kpa,风量取10~20倍的浆液流量,并可采用变频电机根据吹脱效果实时调节风量,引风机一21和引风机二27控制浆体配制反应器的换气次数为20~30次/h,负压维持在

‑

10~

‑

20kpa。

55.本发明中,中层再分布装置13底部为均匀开孔的平板,侧面为倾斜面,形成一个类

似碗状的结构。其侧面的顶部边沿安装在浆液氨吹脱塔ii的内壁上,大致布置在塔体中间部位,作用是将塔壁吸收液再次收集,然后重新均匀分布,减少吸收液的壁流情况。上层分散网14与下层分散网12结构相同,为开若干有大小一致φ3mm圆孔的平板,这些圆孔均匀排列成同心圆环,实现均匀布气功能。

56.启动将液氨吹脱装置需满足如下原则:待粉煤灰浆料充分搅拌后,先开启风机10,启动低浓度浆液输送泵5使得浆液由浆液分布器15自上而下与吹入的空气逆流接触跌落至浆液循环池7中,当浆液搅拌桶ⅰ中的浆液全部输送至浆液循环池7后,关闭低浓度浆液输送泵5,启动循环泵18,使得浆液由浆液分布器15自上而下跌落至浆液循环池7中。

57.基于上述装置的吹脱方法,吹脱液采用正压吹脱,风机10将空气通过脱塔ii的进气口11输送至吹脱塔内部,使得空气与吹脱液逆流接触,通过吹入的空气将吹脱液中的液相氨气分离为气相氨气。吹脱的氨气气体从浆液氨吹脱塔ii的顶部外排,吹脱液则自上而下流入塔体底部,然后利用循环泵18将吸收液从塔体底部提升至液体分布器15进行液体再分布。

58.具体步骤为:

59.①

制备低含固率粉煤灰浆液:将粉煤灰和水按一定比例通过浆液搅拌桶ⅰ的进料口1加入至浆液搅拌桶ⅰ中,启动高速搅拌泵一2,直至充分搅拌,关闭高速搅拌泵一2,停止搅拌,在搅拌过程中产生的粉尘通过引风机一21输送至浆液氨吹脱塔ii中,经过降尘净化处理后外排。

60.②

低含固率粉煤灰浆液氨吹脱:先打开阀门二4,再启动低浓度浆液输送泵5,将浆液搅拌桶ⅰ中的低含固率粉煤灰浆液输送至浆液分布器15中,自上而下跌落至浆液循环池7,待浆液搅拌桶ⅰ中的低含固率粉煤灰浆液全部输送至浆液循环池7后,再启动风机10,将空气经进风口11送入浆液氨吹脱塔ii中,然后启动循环泵18,使得粉煤灰浆液从分布器15中自上而下跌落,与吹脱在空气逆流接触使得氨气转移至气相,液相中的氨气减少,在吹脱过程中,通过浆液取样孔8取出粉煤灰浆液进行氨气浓度检测,当氨气浓度降到一定程度后,关闭阀停止循环泵18,最后关闭风机10。

61.③

提高粉煤灰浆液的含固率:经过

①

、

②

步骤处理后的低含固率粉煤灰浆液,再打开阀门二17,使得浆液由浆液循环池7输入至浆液浓缩池ⅲ中,经过浓缩分为上清液和高含固率粉煤灰浆液,上清液经过上清液输送泵20的管路打入浆液搅拌桶ⅰ中循环使用,高含固率粉煤灰浆液经浓缩浆液输送泵23打入膏体搅拌桶ⅳ内。

62.④

加入其它材料配制膏体:将配制膏体的骨料、水泥通过加料口加入膏体搅拌ⅳ内,搅拌均匀制成所需的膏体,搅拌过程中产生的粉尘通过引风机二27输送至浆液氨吹脱塔ii中,经过降尘净化处理后外排。

63.在本发明的其它实施例中,可用镁渣替代全部或者部分粉煤灰。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1