一种超高频高磁导率低损耗锰锌软磁铁氧体及制备方法与流程

1.本发明涉及超高频高磁导率低损耗锰锌软磁铁氧体及制备方法,属于磁性材料技术领域。

背景技术:

2.随着微电子技术的发展,传统si和gaas半导体器件性能已经接近其材料本身决定的理论极限。而以碳化硅(sic)和氮化镓(gan)为代表的第三代半导体即宽禁带半导体材料,由于具有宽带隙、高饱和漂移速度、高临界击穿电场等突出优点,成为制作大功率、高频及抗辐照电子器件的理想替代材料。当前高频变压器的工作频率已高于1mhz,随着科技的发展,未来发展趋势为5mhz之上。目前常见的使用频率在5mhz以上的材料是nizn铁氧体,但是其成本较mnzn铁氧体高很多。因此为了满足磁性器件对高频的要求,并进一步节省成本,拟开发6mhz~8mhz频段的超高频低损耗、高磁导率、高直流偏置能力的新一代高性能软磁材料。

3.授权公告号为cn106830913b的中国专利公开了一种高频高饱和磁通密度低损耗mnzn铁氧体的制作方法,其配方和工艺与本发明相差大,且没有涉及磁导率且适用频率没有突破6mhz。公布号为cn112759379a的中国专利公开了一种降低高频mnzn铁氧体烧结磁芯损耗的回火工艺,该工艺在氮气的氛围中将磁芯在tc

±

150℃的温度下处理后,虽然损耗得到改善,但没有说明其他磁性能的变化情况。与本发明退火的方式有很大差别,本发明不仅可以改善损耗还可以提高磁导率,使磁芯在超高频下磁导率没有发生恶化。

技术实现要素:

4.为解决以上问题,本发明提供一种超高频高磁导率锰锌软磁铁氧体及制备方法。本发明通过合适的主成分与掺杂,采用低zn主配方,提高材料截止频率,使其在6~8mhz频率特性下具有较低损耗。在主配方中掺杂低熔点物质moo3,起到助溶、降低烧结温度和加快反应速度等作用,减小晶粒尺寸,降低高频损耗。由于低zn配方和助溶剂的掺杂,使材料的磁导率减小,为了进一步降低损耗和提高磁导率,将其在600~900℃进行退火处理。通过退火,不仅可以消除磁芯内应力,提高磁导率,还可以使液相分布更加均匀,提高电阻率,降低损耗。最终获得一种超高频高磁导率锰锌软磁铁氧体。

5.为实现上述目的,本发明采用的具体技术方案如下:步骤1:配料:按照比例称重fe2o3:73.5~76.5wt%,zno:0~3.0 wt%,moo3:0.01~0.04 wt%,其余为mn3o4,然后进行湿法砂磨混合,混合时间为10~20min;步骤2:预烧:对步骤1中所得混合料烘干后进行预烧,在空气中进行预烧,预烧温度为800~1000℃,升温速率为3~5℃/min;步骤3:砂磨:对步骤2所得预烧料振磨,然后按照比例加入辅助成分:caco3:400~600ppm、zro2:100~300ppm、tio2:500~800ppm、co2o3:1500~4000ppm、cuo:50~200ppm ,砂磨且砂磨时间是30~90min;

步骤4:造粒:根据研磨后得到粉料总重量,加入15wt%聚乙烯醇,研磨过筛成一定尺寸的颗粒,对砂磨后的料浆烘干并造粒;步骤5:压制成型:压制成尺寸为φ12.5mm*φ7.5mm*7mm环形生坯;步骤6:烧结,烧结温度为1000~1200℃,保温时间为4~8h,平衡氧含量为1.5~3.0%;步骤7:退火,对烧成产品在真空条件下做退火处理。升温过程中先以3~5℃/min升温至250~400℃,保温30~60min,然后以1~3℃升温至600~900℃,保温2~4h,然后逐渐降温,且降温速率开始以1~3℃/min降至300~500℃,然后以5~8℃降至室温。

6.进一步优选的,一种超高频高磁导率低损耗锰锌铁氧体的主成分包括fe2o3:74.0~75.5wt%,zno:1.4~3.0 wt%,moo3:0.03~0.04 wt%,其余为mn3o4;辅助成分:caco3:400~600ppm、zro2:100~300ppm、tio2:500~800ppm、co2o3:1500~2000ppm、cuo:50~200ppm。

7.进一步优选的,步骤6中的烧结温度为1050~1150℃,烧结后的晶粒尺寸为2~4

µ

m。

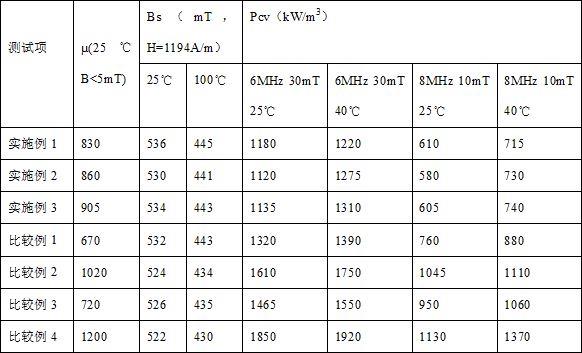

8.与现有技术相比,本发明的有益效果为:本发明的锰锌软磁铁氧体,在6~8mhz频率特性下具有较低损耗和高磁导率,达到技术性能、指标和参数如下:(1)初始磁导率μi≥850(t=25℃,b<0.25mt);(2)磁损耗 pcv≤1150kw/m3(t=25℃,f=6mhz,b=30mt);pcv≤1250kw/m3(t=40℃,f=6mhz,b=30mt);pcv≤600kw/m3(t=25℃,f=8mhz,b=10mt);pcv≤730kw/m3(t=40℃,f=8mhz,b=10mt);(3)饱和磁感应强度bs≥530mt(25℃,h=1194a/m);bs≥440mt(100℃,h=1194a/m);本发明的超高频高磁导率低损耗锰锌软磁铁氧体不仅可以取代部分nizn铁氧体,满足磁性器件对超高频的使用要求,大幅度降低材料成本,还有助于减小器件体积和绕线匝数,减小线损和降低温升,可广泛适用于小型化器件中,为将来器件更加小型化做好材料储备。

具体实施方式

9.下面通过具体的实施案例,对本发明所制备的超高频高磁导率低损耗锰锌软磁铁氧体材料及制备工艺进一步具体说明。根据以下制备方法制备出实施例1和实施例2两种mnzn软磁铁氧体材料以及比较例1、比较例2、比较例3、比较例4四种mnzn软磁铁氧体材料。

10.实施例1:一种超高频高磁导率低损耗锰锌软磁铁氧体,由主成分和辅助成分组成,制备方法如下:步骤1:配料:fe2o3:74.3wt%,zno:1.8 wt%,moo3:0.04 wt%和其余的mn3o4配料,然后进行湿法球磨混合,混合时间为15min;步骤2:预烧:对步骤1中所得混合料烘干后在进行预烧,预烧温度为900℃,升温速率为5℃/min;步骤3:砂磨:对所得预烧料振磨,然后加入辅助成分:caco3:600ppm、zro2:200ppm、tio2:800ppm、co2o3:1800ppm、cuo:50~200ppm,砂磨70min;

步骤4:造粒:根据研磨后得到粉料总重量,加入15wt%聚乙烯醇,研磨过筛成一定尺寸的颗粒;步骤5:压制成型:压制成尺寸为φ12.5mm*φ7.5mm*7mm环形生坯;步骤6:烧结:烧结温度为1120℃,保温时间为6h,平衡氧含量为1.6%;步骤7:退火:在真空条件下以一定升温速率升至700℃,保温2h,然后逐渐以一定速率降至室温。

11.实施例2:一种超高频高磁导率低损耗锰锌软磁铁氧体材料,由主成分和辅助成分组成,制备方法如下:步骤1:配料:fe2o3:74.8wt%,zno:2.4 wt%,moo3:0.04 wt%和其余的mn3o4配料,然后进行湿法球磨混合,混合时间为15min;步骤2:预烧:对步骤1中所得混合料烘干后在进行预烧,预烧温度为900℃,升温速率为5℃/min;步骤3:砂磨:对所得预烧料振磨,然后加入辅助成分:caco3:600ppm、zro2:200ppm、tio2:800ppm、co2o3:1800ppm、cuo:80ppm,砂磨70min;步骤4:造粒:根据研磨后得到粉料总重量,加入15wt%聚乙烯醇,研磨过筛成一定尺寸的颗粒;步骤5:压制成型:压制成尺寸为φ12.5mm*φ7.5mm*7mm环形生坯;步骤6:烧结:烧结温度为1120℃,保温时间为6h,平衡氧含量为1.6%;步骤7:退火:在真空条件下以一定升温速率升至700℃,保温2h,然后逐渐以一定速率降至室温。

12.实施例3:一种超高频高磁导率低损耗锰锌软磁铁氧体材料,由主成分和辅助成分组成,制备方法如下:步骤1:配料:fe2o3:75.2wt%,zno:2.8 wt%,moo3:0.03 wt%和其余的mn3o4配料,然后进行湿法球磨混合,混合时间为15min;步骤2:预烧:对步骤1中所得混合料烘干后在进行预烧,预烧温度为900℃,升温速率为5℃/min;步骤3:砂磨:对所得预烧料振磨,然后加入辅助成分:caco3:600ppm、zro2:200ppm、tio2:800ppm、co2o3:1800ppm、cuo:80ppm,砂磨70min。步骤4:造粒:根据研磨后得到粉料总重量,加入15wt%聚乙烯醇,研磨过筛成一定尺寸的颗粒;步骤5:压制成型:压制成尺寸为φ12.5mm*φ7.5mm*7mm环形生坯;步骤6:烧结:烧结温度为1120℃,保温时间为6h,平衡氧含量为1.6%;步骤7:退火:在真空条件下以一定升温速率升至800℃,保温2h,然后逐渐以一定速率降至室温。

13.比较例1:一种锰锌软磁铁氧体材料,由主成分和辅助成分组成,制备方法如下:步骤1:配料:fe2o3:74.3wt%,zno:2.2 wt%,moo3:0.04 wt%和其余的mn3o4配料,然后进行湿法球磨混合,混合时间为15min;步骤2:预烧:对步骤1中所得混合料烘干后在进行预烧,预烧温度为900℃,升温速率为5℃/min;

步骤3:砂磨:对所得预烧料振磨,然后加入辅助成分:caco3:600ppm、zro2:200ppm、tio2:800ppm、co2o3:1800ppm、cuo:50~200ppm,砂磨70min;步骤4:造粒:根据研磨后得到粉料总重量,加入15wt%聚乙烯醇,研磨过筛成一定尺寸的颗粒;步骤5:压制成型:压制成尺寸为φ12.5mm*φ7.5mm*7mm环形生坯;步骤6:烧结:烧结温度为1120℃,保温时间为6h,平衡氧含量为1.6%。

14.比较例2:一种锰锌软磁铁氧体材料,由主成分和辅助成分组成,制备方法如下:步骤1:配料:fe2o3:74.6wt%,zno:3.4wt%,moo3:0.04 wt%和其余的mn3o4配料,然后进行湿法球磨混合,混合时间为15min;步骤2:预烧:对步骤1中所得混合料烘干后在进行预烧,预烧温度为900℃,升温速率为5℃/min;步骤3:砂磨:对所得预烧料振磨,然后加入辅助成分:caco3:600ppm、zro2:200ppm、tio2:800ppm、co2o3:1800ppm、cuo:50~200ppm,砂磨70min;步骤4:造粒:根据研磨后得到粉料总重量,加入15wt%聚乙烯醇,研磨过筛成一定尺寸的颗粒;步骤5:压制成型:压制成尺寸为φ12.5mm*φ7.5mm*7mm环形生坯;步骤6:烧结:烧结温度为1120℃,保温时间为6h,平衡氧含量为1.6%;步骤7:退火:在真空条件下以一定升温速率升至700℃,保温2h,然后逐渐以一定速率降至室温。

15.比较例3: 一种锰锌软磁铁氧体材料,由主成分和辅助成分组成,制备方法如下:步骤1:配料:fe2o3:74.3wt%,zno:1.8wt%,其余为mn3o4配料,然后进行湿法球磨混合,混合时间为15min;步骤2:预烧:对步骤1中所得混合料烘干后在进行预烧,预烧温度为900℃,升温速率为5℃/min;步骤3:砂磨:对所得预烧料振磨,然后加入辅助成分:caco3:600ppm、zro2:200ppm、tio2:800ppm、co2o3:1800ppm、cuo:50~200ppm,砂磨70min;步骤4:造粒:根据研磨后得到粉料总重量,加入15wt%聚乙烯醇,研磨过筛成一定尺寸的颗粒;步骤5:压制成型:压制成尺寸为φ12.5mm*φ7.5mm*7mm环形生坯;步骤6:烧结:烧结温度为1120℃,保温时间为6h,平衡氧含量为1.6%;步骤7:退火:在真空条件下以一定升温速率升至700℃,保温2h,然后逐渐以一定速率降至室温。

16.比较例4:一种锰锌软磁铁氧体材料,由主成分和辅助成分组成,制备方法如下:步骤1:配料:fe2o3:74.6wt%,zno:3.4wt%,moo3:0.04 wt%和其余的mn3o4配料,然后进行湿法球磨混合,混合时间为15min;步骤2:预烧:对步骤1中所得混合料烘干后在进行预烧,预烧温度为900℃,升温速率为5℃/min;步骤3:砂磨:对所得预烧料振磨,然后加入辅助成分:caco3:600ppm、zro2:200ppm、tio2:800ppm、co2o3:1800ppm、cuo:50~200ppm,砂磨70min;

步骤4:造粒:根据研磨后得到粉料总重量,加入15wt%聚乙烯醇,研磨过筛成一定尺寸的颗粒;步骤5:压制成型:压制成尺寸为φ12.5mm*φ7.5mm*7mm环形生坯,密度为3.2g/cm3;步骤6:烧结:烧结温度为1120℃,保温时间为6h,平衡氧含量为1.6%。

17.实施例与比较例测试磁性能如下表:从表中可以得到:实施例1、2和3根据本发明的制作方式,得到最佳磁性能。将比较例1和实施例进行对比,或者将比较例2和比较例4进行对比,均可以得到经过退火工艺处理,磁导率明显升高,损耗也有所降低。将比较例2和实施例对比表明,当主配方zn含量较低时,高频损耗明显降低。将比较例3和实施例比较表明,当主配方添加moo3时,磁导率升高,高频损耗降低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1