一种高镍四元前驱体及其制备方法与流程

1.本发明涉及锂离子电池正极材料技术领域,具体涉及一种高镍四元前驱体及其制备方法。

背景技术:

2.新能源汽车的爆发式发展带动了锂离子电池的爆发式增长,而锂离子电池正极材料作为锂离子电池核心材料之一,其占锂离子电池生产成本的30~40%,同时其能量密度的高低与新能源汽车的续航里程息息相关。

3.高镍四元正极材料具有比容量高、污染小、价格适中、与电解液匹配好等优点,被认为是一种非常有发展前景的锂离子电池正极材料。

4.随着正极材料中镍含量的提高,其结构的稳定性变差,在充放电过程中易发生容量衰减过快。此外,高镍四元正极材料在充放电的过程中容易产生较大的内部应力,引起材料的一次粒子粉碎溶解,导致循环性能与倍率性能变差。另外,高镍四元正极材料多为二次颗粒,在充放电过程中锂离子传输路径较长,降低了锂离子的传输效率,影响倍率性能。

5.因此,如何制备出一种内部疏松的高镍四元前驱体以解决上述现有技术存在的不足,便成为本发明所要研究解决的课题。

技术实现要素:

6.本发明的目的是提供一种高镍四元前驱体及其制备方法。

7.为达到上述目的,本发明于产品层面采用的技术方案是:一种高镍四元前驱体,化学式为ni

x

coymnzzrk(oh)2,其中,0.80≤x<0.98,0<y<0.20,0.01<z<0.20,0.002<k<0.008,且x+y+z+k=1。

8.上述技术方案中的有关内容解释如下:1.上述方案中,d503为12~18um。

9.为达到上述目的,本发明于方法层面采用的技术方案是:一种高镍四元前驱体的制备方法,包括以下步骤:步骤一、配制ni、co、mn以及锆盐的混合溶液,其中ni、co、mn的总摩尔浓度为1.8~2.4mol/l;配制质量分数为20~40%的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制浓度为1.5~3.5mol/l的氨水溶液作为络合剂;配制质量分数为1~4%的环糊精溶液作为添加剂;步骤二、保持反应釜搅拌开启,将步骤一中的所述混合溶液、所述沉淀剂以及所述络合剂分别以100~400ml/min的流速持续加入到反应釜中进行共沉淀反应;待反应釜的浆料粒度生长到d501时,开始以20~80ml/min的流速加入所述添加剂;待粒度生长到d502时,停止加入所述添加剂;待生长到目标粒度d503时停止进液,完成共沉淀反应;

步骤三、将步骤二中的共沉淀产物经过压滤、洗涤、干燥得到高镍四元前驱体。

10.上述技术方案中的有关内容解释如下:1.上述方案中,在步骤一中,所述混合溶液中zr的摩尔浓度为0.0036~0.0194mol/l。

11.2.上述方案中,在步骤一中,所述锆盐为硫酸锆、硝酸锆、氯化锆中的一种或者多种的组合。

12.3.上述方案中,在步骤二中,反应过程中的ph值保持在11.00~11.80,反应釜内浆料的络合剂浓度为0.3~0.5mol/l,合成温度维持在50~70℃,反应釜的转速为350~600 r/min。

13.4.上述方案中,在步骤二中,所述浆料粒度d501为4~6.2um,所述浆料粒度d502为9~11.5um。

14.5.上述方案中,在步骤三中,高镍四元前驱体的d503为12~18 um。

15.本发明的工作原理及优点如下:1、本发明通过在制备高镍四元前驱体过程中加入环糊精作为添加剂,细化二次颗粒的一次粒子,制备出了一种内核致密、中间层疏松、外部致密的高镍四元前驱体。致密的内核能够为二次颗粒后续的生长提供一个结实的骨架,防止高镍四元前驱体生长过程中开裂。疏松的中间层不仅能够缓解锂离子脱嵌过程中的体积膨胀,还能增加与电解液的接触面积,提高离子传输效率,改善电化学性能。致密的外部能够提高二次颗粒的机械性能,防止破碎。

16.2、本发明通过在金属液中直接添加锆盐,实现了ni、co、mn以及zr四种元素能够均匀地共沉淀反应,确保了前驱体内部元素的均一性,从而有利于提高正极材料的循环性能,使电化学性能更稳定。

17.3、本发明工艺可靠,简单易操作,易于工业化生产。

附图说明

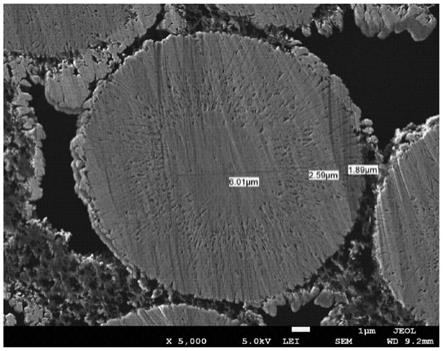

18.附图1为本发明实施例1所制备的前驱体sem图;附图2为本发明实施例2所制备的前驱体sem图;附图3为本发明实施例3所制备的前驱体sem图。

具体实施方式

19.下面结合附图及实施例对本发明作进一步描述:实施例:以下将以图式及详细叙述对本案进行清楚说明,任何本领域技术人员在了解本案的实施例后,当可由本案所教示的技术,加以改变及修饰,其并不脱离本案的精神与范围。

20.本文的用语只为描述特定实施例,而无意为本案的限制。

21.关于本文中所使用的用词(terms),除有特别注明外,通常具有每个用词使用在此领域中、在本案内容中与特殊内容中的平常意义。某些用以描述本案的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本案描述上额外的引导。

22.实施例1:

一种高镍四元前驱体的制备方法,依次包括以下步骤:步骤一、配制ni、co、mn以及硫酸锆混合溶液,其中ni、co、mn的总摩尔浓度为1.9mol/l;配制质量分数为20~40%的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制浓度为1.5~3.5mol/l的氨水溶液作为络合剂;配制质量分数为1.5%的环糊精溶液作为添加剂;步骤二、保持反应釜搅拌开启,将步骤一中的所述混合溶液、所述沉淀剂以及所述络合剂分别以100~400ml/min的流速持续加入到反应釜中进行共沉淀反应,反应过程中的ph值保持在11.00~11.80,反应釜内浆料的络合剂浓度为0.38mol/l,合成温度维持在55℃,反应釜的转速为350~600 r/min,待反应釜的浆料粒度d501生长到6.01um时,开始以30ml/min的流速加入所述添加剂,待粒度d502生长到11.19um时,停止加入所述添加剂,待目标粒度d503生长到14.97um时停止进液;步骤三、将步骤二中的共沉淀产物经过压滤、洗涤、干燥得到高镍四元前驱体。产品的化学式为ni

0.80

co

0.10

mn

0.096

zr

0.004

(oh)2,d50为14.97 um。相关数据见表1。

23.实施例2:一种高镍四元前驱体的制备方法,依次包括以下步骤:步骤一、配制ni、co、mn以及硫酸锆混合溶液,其中ni、co、mn的总摩尔浓度为2.0mol/l;配制质量分数为20~40%的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制浓度为1.5~3.5mol/l的氨水溶液作为络合剂;配制质量分数为2.0%的环糊精溶液作为添加剂;步骤二、保持反应釜搅拌开启,将步骤一中的所述混合溶液、所述沉淀剂以及所述络合剂分别以100~400ml/min的流速持续加入到反应釜中进行共沉淀反应,反应过程中的ph值保持在11.00~11.80,反应釜内浆料的络合剂浓度为0.44mol/l,合成温度维持在60℃,反应釜的转速为350~600 r/min,待反应釜的浆料粒度d501生长到4.25um时,开始以26ml/min的流速加入所述添加剂,待粒度d502生长到9.31um时,停止加入所述添加剂,待目标粒度d503生长到14.33um时停止进液;步骤三、将步骤二中的共沉淀产物经过压滤、洗涤、干燥得到高镍四元前驱体。产品的化学式为ni

0.88

co

0.05

mn

0.066

zr

0.004

(oh)2,d50为14.33um。相关数据见表1。

24.实施例3:一种高镍四元前驱体的制备方法,依次包括以下步骤:步骤一、配制ni、co、mn以及硫酸锆混合溶液,其中ni、co、mn的总摩尔浓度为2.2mol/l;配制质量分数为20~40%的氢氧化钠或氢氧化钾溶液作为沉淀剂;配制浓度为1.5~3.5mol/l的氨水溶液作为络合剂;配制质量分数为1.2%的环糊精溶液作为添加剂;步骤二、保持反应釜搅拌开启,将步骤一中的所述混合溶液、所述沉淀剂以及所述络合剂分别以100~400ml/min的流速持续加入到反应釜中进行共沉淀反应,反应过程中的ph值保持在11.00~11.80,反应釜内浆料的络合剂浓度为0.48mol/l,合成温度维持在55℃,反应釜的转速为350~600 r/min,待反应釜的浆料粒度d501生长到5.10um时,开始以35ml/min的流速加入所述添加剂,待粒度d502生长到9.50um时,停止加入所述添加剂,待目标粒度d503生长到14.54um时停止进液;

步骤三、将步骤二中的共沉淀产物经过压滤、洗涤、干燥得到高镍四元前驱体。产品的化学式为ni

0.92

co

0.04

mn

0.036

zr

0.004

(oh)2,d50为14.54 um。相关数据见表1。

25.表1 为各实例所得产品的数据。

26.表1对比表1中各实例数据可知:在成品d503相近的条件下,可以通过调整添加剂的加入时间来实现内核、中间层以及外壳之间的厚度转变。

27.图1、图2以及图3分别是实施例1、实施例2和实施例3所制备的四元前驱体截面图,从图中可以看出,添加剂的加入能够细化二次颗粒的一次粒子,得到了中间层疏松的四元前驱体。这种中间层疏松的结构有利于缓解充放电过程中的体积变化,增大与电解液的接触面积,提高离子传输效率,提高电化学性能。

28.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1