蓄热燃烧的熔池加热生产装置及电石、煤气和石灰联产装置的制作方法

1.本发明属于化工生产技术领域,提供了一种蓄热燃烧的熔池加热生产装置及电石、煤气和石灰联产装置。

背景技术:

2.碳化钙,分子式cac2,俗称电石,碳化钙与水反应生成乙炔。乙炔是重要的化工原料,主要用于生产聚氯乙烯基、醋酸乙烯基和丙烯酸基系列产品,我国70% 以上的pvc 产品源于电石生产的乙炔。我国石油资源短缺而煤炭资源相对丰富,决定了电石行业在满足下游需求方面仍将发挥不可替代的作用。

3.电石生产能耗高,传统的电石生产方法是电热法,即依靠电加热的方法从电石原料获得电石产品。电石生产的能源消耗成本占总生产成本的比重较大,属于高能耗产业。因电是二次能源(火力发电的热能利用率约为30%~40%),电热法生产电石会导致电石的生产成本居高不下,使工业电石在市场上缺乏竞争力。

技术实现要素:

4.本发明的目的是提供一种蓄热燃烧的熔池加热生产装置及电石、煤气和石灰联产装置,通过在加热炉膛中加设传热导体辅助加热物料,提高加热速率和加热效果,以解决目前电石生产能耗过高的问题。

5.本技术实施例提供了一种蓄热燃烧的熔池加热生产装置,包括加热炉膛、燃烧反应室、蓄热式燃烧器、进料设备和出料设备,所述蓄热式燃烧器和燃烧反应室位于加热炉膛的两侧;燃烧反应室上部均设有对应的高温气体出口;蓄热式燃烧器分为燃料预热室和空气预热室,所述燃料预热室设有燃料入口、燃料出口和尾气出口,所述空气预热室设有空气入口、空气出口和尾气出口;所述加热炉膛中设有熔池、上导热排和下导热排;上导热排与下导热排相间设置;所述上导热排安装在加热炉膛的上部,所述上导热排的下部穿过加热炉膛的料层插入到熔池;所述下导热排安装在加热炉膛的下部,所述下导热排的上部穿过料层到加热炉膛的燃烧空间。

6.具体的,所述加热生产装置为电石炉、气化炉或熔融炼铁炉。

7.具体的,所述电石炉的进料设备位于电石炉膛的上部,包括电石料斗和电石加料器;所述电石加料器为螺旋加料机 ,所述电石料斗通过螺旋加料机连接到电石炉膛;所述电石炉的出料设备包括电石出料口和电石冷却器;电石炉中的熔池通过电石出料口连接到电石冷却器;所述蓄热式燃烧器的尾气出口即为混合尾气出口。

8.具体的,所述气化炉的气化炉膛中设置有加热容器;所述气化炉的上料设备位于气化炉膛的下部,包括煤料仓和煤加料器,所述煤加料器为螺旋加料机,所述螺旋加料机的上部出口连接到气化炉膛中的料层以及加热容器中的料层;所述气化炉侧壁设有第一排渣口和第二排渣口,所述第一排渣口和第二排渣口分别装有对应的封堵塞;所述第一排渣口与气化炉膛内的熔池连通;所述第二排渣口与所述加热容器连通;所述气化炉底部设有与

所述加热容器连通的容器排液口和与所述气化炉膛连通的炉膛排液口;所述容器排液口和炉膛排液口中设置有封堵料和封堵盖;所述蓄热式燃烧器的尾气出口即为煤气出口。

9.具体的,所述气化炉设有气化剂管路,所述气化剂管路穿过气化炉膛中的料层并插入熔池;所述气化剂管路还穿过所述加热容器中的料层并插入对应的熔池;所述气化剂管路用于向所述气化炉膛中的熔池及所述加热容器中的熔池提供气化剂;所述气化剂为蒸汽或co2,或蒸汽与co2的混合物。

10.具体的,所述上导热排为活动上导热排,所述加热炉膛的上部设有上导热排提升机构,所述活动上导热排安装在上导热排提升机构上,所述活动上导热排能通过上导热排提升机构上下移动。

11.具体的,所述上导热排和下导热排与蓄热式燃烧器同方向平行设置,或与蓄热式燃烧器垂直设置;所述上导热排和下导热排在加热炉膛中为波纹式排列方式。

12.具体的,所述上导热排和下导热排的材质为钨。

13.具体的,所述加热炉膛、燃烧反应室和蓄热式燃烧器呈“v”字型排布方式,所述加热炉膛为水平设置,两侧的燃烧反应室和蓄热式燃烧器为倾斜向上结构,与地面的倾斜角为10~45

°

。

14.本技术实施例还提供了一种电石、煤气和石灰联产装置,包括电石炉、气化炉、石灰窑、第一风机、第二风机、第三风机、煤气柜、蓄热式换热器、第四风机、蒸气发生器、燃烧器、第五风机和第六风机;所述电石炉和气化炉均为上述蓄热燃烧的熔池加热生产装置。第一风机分别与所述电石炉两侧的蓄热式燃烧器及所述气化炉两侧的蓄热式燃烧器连接;所述第一风机用于向对应的蓄热式燃烧器提供助燃空气。电石炉和气化炉中的各个蓄热式燃烧器的尾气出口均经所述第二风机与所述电石炉两侧的蓄热式燃烧器及所述气化炉两侧的蓄热式燃烧器连接;所述电石炉和气化炉中的各个蓄热式燃烧器的尾气出口还通过所述第三风机与煤气柜连接;所述电石炉和气化炉中的各个蓄热式燃烧器经对应的尾气出口排出低温的低热值燃气。电石炉和气化炉中的各个高温气体出口均与所述蓄热式换热器连接;所述电石炉和气化炉中的各个高温气体出口排出高温的低热值燃气,高温的低热值燃气为所述蓄热式换热器提供换热所需的热量;为所述蓄热式换热器的换热处理提供热量并降温的低热值燃气经所述第四风机与煤气柜连接;所述煤气柜经所述第六风机和燃烧器与所述石灰窑连接;所述石灰窑排出的部分二氧化碳经所述蓄热式换热器进行升温处理后,返回所述石灰窑。气化炉的高热值煤气出口经蒸气发生器的壳程及第五风机,分别与所述电石炉两侧的蓄热式燃烧器和气化炉两侧的蓄热式燃烧器连接。

15.电石、煤气和石灰联产装置可以使用空气、富氧和/或纯氧做助燃剂,设备进行对应调整。电石、煤气和石灰联产装置包含高温电石化学反应单元,利用高温电石化学反应单元产生的高温气体进行直接储能,利用蓄热式燃烧器中的蓄热体进行蓄热回收储能,从而循环加热,热效率得到显著提高;除使用电石、煤气和石灰联产装置自身出产的电石尾气作为燃料以外,还可以外接其他补充燃料;除电石以外的其他产品,例如磷、铁或其它有色金属等需要还原处理的产品,对应的生产过程也可以利用以上的循环,并且该循环不局限于电石、煤气和石灰联产生产系统,只要能实现以上包含高温化学反应、余热蓄热的工艺过程,或者利用自产燃料同时额外添加其它燃料的直接储能工艺过程,均在所述电石、煤气和石灰联产装置的保护范围;具体的,所述电石炉及熔池电石生产装置,使用了利用自产燃料

同时额外添加其它燃料的直接储能工艺过程。

16.本技术实施例化提供一种电石和煤气联产装置,包括电石炉、悬浮气化炉、第一风机、第三风机和煤气柜;所述电石炉为上述蓄热燃烧的熔池加热生产装置。第一风机分别与所述电石炉两侧的蓄热式燃烧器连接;所述第一风机用于向对应的蓄热式燃烧器提供助燃空气;所述电石炉中的各个蓄热式燃烧器的尾气出口均经所述第三风机与所述煤气柜的进口连接。电石炉中的各个高温气体出口均与所述悬浮气化炉连接;通过所述高温气体出口排出的高温气体利用自身携带的显热对悬浮气化炉中的煤粉进行煤气化处理,生成煤气;所述悬浮气化炉排出的煤气与所述煤气柜的进口连接。煤气柜的出口分别与所述电石炉两侧的蓄热式燃烧器连接;所述煤气柜用于向各个蓄热式燃烧器提供燃料。

17.本发明提供的蓄热燃烧的熔池加热生产装置,通过在加热炉膛设置上、下导热排,利用导热排辅助加热物料,提高了被加工物料的加热速率和加热效果,有利于降低能耗,降低生产成本。充分利用电石生产过程产生的热量和可燃性气体,减少电石生产的能耗。

附图说明

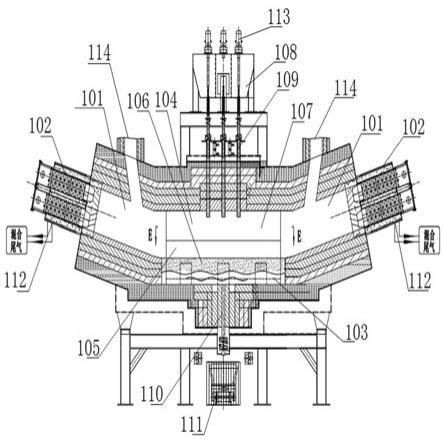

18.图1为电石炉的结构示意图;图2为图1的侧视图;图3为图1的e-e图;图4为气化炉的结构示意图;图5为图4的侧视图;图6为电石炉另一种方案的结构示意图;图7为电石、煤气和石灰联产装置的结构示意图;图8为电石和煤气联产装置的结构示意图。

19.其中:1—电石炉、101—燃烧反应室、102—蓄热式燃烧器、103—熔池、104—上导热排、105—下导热排、106—料层、107—电石炉膛、108—电石料斗、109—电石加料器、110—电石出料口、111—电石冷却器、112—混合尾气出口、113—电机、114—高温气体出口、2—气化炉、207—气化炉膛、209—煤加料器、210—第一排渣口、210’—第二排渣口、211—封堵塞、212—低热值煤气出口、212’—高热值煤气出口、213—气化剂管路、214—加热容器、215—容器排液口、216—炉膛排液口、217—封堵料、218—封堵盖、3—石灰窑、304—煅烧器、307—c1旋流冷却器、308—c2旋流冷却器、310—p1旋流预热器、311—p2旋流预热器、312—p3旋流预热器、313—p4旋流预热器、314—进料口、315—除尘器、316—废气风机、318—铁包、319—上升管、320—下料管、321—灰渣收集器、4—第一风机、5—第二风机、6—第三风机、7—煤气柜、8—悬浮气化炉、9—蓄热式换热器、10—第四风机、11—蒸气发生器、12—燃烧器、13—第五风机、14—第六风机。

具体实施方式

20.下面结合实施例和附图对本发明进行详细说明。本发明保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出任何改动也属于本发明保护的范围。

21.实施例1本技术实施例1提供了一种蓄热燃烧的熔池加热生产装置,用于制备电石,以下简

称电石炉。如图1、图2所示,该电石炉包括电石料斗108和电石冷却器111。电石炉设有两台蓄热式燃烧器102、燃烧反应室101、电石炉膛107和电石加料器109,两台蓄热式燃烧器102和燃烧反应室101位于电石炉膛107的两侧。电石炉膛107、燃烧反应室101和蓄热式燃烧器102为“v”字型排布方式,电石炉膛107为水平设置,两侧的燃烧反应室101和蓄热式燃烧器102为倾斜向上结构,与地面的倾斜角为25

°

。各个燃烧反应室101上部均设有对应的高温气体出口114。蓄热式燃烧器102分为燃料预热室和空气预热室,燃料预热室设有燃料入口、燃料出口和尾气出口,空气预热室设有空气入口、空气出口和尾气出口,两个尾气出口均为混合尾气出口112。电石炉膛107中设有熔池103、上导热排104和下导热排105,熔池103下部设有电石出料口110。上导热排104和下导热排105的材质为钨。上导热排104和下导热排105与蓄热式燃烧器102、燃烧反应室101同方向平行设置,上导热排104安装在电石炉膛107的上部,上导热排104的下部穿过电石炉膛中的料层106插入到熔池103。下导热排105安装在电石炉膛的下部,下导热排105的上部穿过料层106到电石炉膛的燃烧空间。

22.如图3所示,上导热排104和下导热排105相间设置。在电石炉膛107中为波纹式排列方式。电石炉的电石加料器109为螺旋加料机,位于电石炉膛107的上部,电石料斗108通过螺旋加料机连接到电石炉膛107。熔池103通过电石出料口110连接到电石冷却器111。

23.本技术实施例1提供的蓄热燃烧的熔池加热生产装置,即电石炉的运行过程为:电石料斗108中的电石原料(焦粉和石灰粉)经电石加料器109输送到电石炉膛107中的下部料层。蓄热式燃烧器102喷出预热后的燃气和助燃空气,在燃烧反应室101燃烧产生2300~2400℃高温,加热电石炉膛107中的电石原料,并且加热上导热排104和下导热排105。加热后的上导热排104和下导热排105将热量传导给料层106的物料,料层106的电石原料进行碳化反应生成电石和电石尾气。熔融状态的电石沉入熔池103底部,通过电石出料口110到电石冷却器111冷却后排出装置。电石尾气和蓄热式燃烧器102燃烧产生的烟气混合成混合尾气,混合尾气进入对向蓄热式燃烧器的燃料预热室和空气预热室,预热对向蓄热式燃烧器中的燃料和空气,然后从对向蓄热式燃烧器上的混合尾气出口112(尾气出口)排出装置。最终排出的混合尾气温度为300℃。可以将混合尾气输送至储气柜储存,经过净化处理后作低热值燃料燃烧。混合尾气可以与外供的燃气共同作为电石炉的燃气,用于加热电石炉膛。

24.实施例2本技术实施例2提供了另一种蓄热燃烧的熔池加热生产装置,用于煤气化,以下简称气化炉。如图4、图5所示,气化炉包括煤加料器209和煤料仓。气化炉设有两台蓄热式燃烧器102、燃烧反应室101、气化炉膛207和煤加料器209,两台蓄热式燃烧器102和燃烧反应室101位于气化炉膛207的两侧。气化炉膛207、燃烧反应室101和蓄热式燃烧器102为“v”字型排布方式,气化炉膛207为水平设置,两侧的燃烧反应室101和蓄热式燃烧器102为倾斜向上结构,与地面的倾斜角为20

°

。各个燃烧反应室101上部均设有对应的高温气体出口114蓄热式燃烧器102分为燃料预热室和空气预热室,燃料预热室设有燃料入口、燃料出口和尾气出口,空气预热室设有空气入口、空气出口和尾气出口,尾气出口即为煤气出口212。

25.气化炉2的气化炉膛207中设置有加热容器214,气化炉2设有气化剂管路312。气化炉膛207中设有熔池103、上导热排104和下导热排105。气化剂管路213用于向气化炉膛207中的熔池及加热容器214中的熔池提供气化剂。一路气化剂管路213穿过气化炉膛207和料层插入熔池103底部,另一路气化剂管路213穿过加热容器214中的料层并插入对应的熔池。

上导热排104与下导热排105相间设置,并与蓄热式燃烧器102垂直设置。上导热排104和下导热排105的材质为钨。与实施例1相同,上导热排104和下导热排105在气化炉膛中为波纹式排列方式。上导热排安装在炉膛的上部,上导热排的下部穿过加热炉膛的料层插入到熔池;下导热排安装在炉膛的下部,下导热排的上部穿过料层到炉膛的燃烧空间。煤加料器209位于气化炉膛207的下部,煤加料器209为螺旋加料机,螺旋加料机的上部出口连接到气化炉膛207中的料层以及加热容器214中的料层。气化炉侧壁设有第一排渣口210和第二排渣口210’,第一排渣口210和第二排渣口210’分别装有对应的封堵塞211。第一排渣口210与气化炉膛207内的熔池103连通,第二排渣口210’与加热容器214连通。蓄热式燃烧器102的尾气出口即为低热值煤气出口212。加热容器214上部设有高热值煤气出口212’。

26.本技术实施例2提供的蓄热燃烧的熔池加热生产装置,即气化炉的运行过程为:通过煤加料器209将煤粉输送到气化炉膛207和加热容器214,蓄热式燃烧器102喷出预热后的煤气和空气在燃烧反应室101助燃燃烧,产生2000℃的高温,加热气化炉膛207和加热容器214中的煤粉,并且加热上导热排104和下导热排105。加热后的上导热排104和下导热排105将热量传导给料层的煤粉,气化剂水蒸气经气化剂管路213进入气化炉膛207和加热容器214内煤料层的下部。除水蒸气外,还可以选用co2或水蒸汽与co2的混合物作为气化剂。在气化炉膛207和加热容器214中,加热后的煤粉在气化剂作用下,经过气化反应生成煤气和液态熔渣。液态熔渣定时从位于气化炉侧壁的第一排渣口210和第二排渣口210’排出,排渣时拔出各个排渣口的封堵塞211,排出熔渣。煤气和蓄热式燃烧器102燃烧产生的烟气混合成混合尾气(即低热值煤气),混合尾气进入对向蓄热式燃烧器的燃料预热室和空气预热室,预热燃料和空气,然后从对向蓄热式燃烧器的低热值煤气出口212(同时也是尾气出口)排出装置。最终排出装置的混合尾气温度为500℃。500℃的混合尾气可用于生产150℃的水蒸气,150℃的水蒸气可用作煤气化的气化剂。在制备水蒸气后,混合尾气的温度能够将至150℃以下。可以将混合尾气输送至储气柜储存,经过净化处理后作低热值燃料燃烧。其中的部分混合尾气可以作为气化炉的燃气,用于加热气化炉膛;另一部分混合尾气可以作为产品。从加热容器214顶部经高热值煤气出口212’排出co和/或h2含量较高的高热值煤气,高热值煤气也可以作为气化炉的燃气,用于加热气化炉膛,或者可以作为产品。

27.实施例3本技术实施例3提供了再一种蓄热燃烧的熔池加热生产装置,用于制备电石,如图6所示,包括电石料斗108和电石冷却器111。实施例3中的电石炉设有两台蓄热式燃烧器102、燃烧反应室101、电石炉膛107和电石加料器109。电石炉膛107中设有熔池103,以及可上下活动的上导热排104和下导热排105,熔池103下部设有电石出料口110。活动上导热排104与下导热排105相间设置,并与蓄热式燃烧器102垂直设置。活动上导热排104和下导热排105的材质为钨。与实施例1相同,活动上导热排和下导热排在电石炉膛中为波纹式排列方式。电石炉膛的上部设有上导热排提升机构,活动上导热排104安装在上导热排提升机构上。下导热排安装在炉膛的下部,下导热排的上部穿过熔池103和料层106到炉膛的燃烧空间。活动上导热排104能通过上导热排提升机构上下移动,向上时活动上导热排104到窑膛加热空间加热,向下时插入料层和熔池103,把热量传给物料。具体的,可以在上导热排提升机构中设置电机113,以驱动上导热排提升机构携带上导热排104上下活动。

28.实施例3在生产电石的过程中,活动上导热排104定时上下移动, 5~10min向上或

向下移动一次。活动上导热排104提升到电石炉膛107上部的燃烧空间,蓄热式燃烧器102燃烧产生的高温加热导热排至2400℃,然后活动上导热排104下降到料层106和熔池103,直接加热料层的原料和熔池中的液态电石,使电石原料快速反应,进一步提高碳化反应的速率。本实施例的其它结构和操作与实施例1相同。

29.实施例4本技术实施例4提供了一种电石、煤气和石灰联产装置,如图7所示,该联产装置包括:电石炉1、气化炉2、石灰窑3、第一风机4、第二风机5、第三风机6、煤气柜7、蓄热式换热器9、第四风机10、蒸气发生器11、燃烧器12、第五风机13和第六风机14。电石炉1为如图1至图3所示的蓄热燃烧的熔池加热生产装置,或为如图6所示的蓄热燃烧的熔池加热生产装置。气化炉2为如图4和图5所示的蓄热燃烧的熔池加热生产装置。

30.第一风机4分别与电石炉1两侧的蓄热式燃烧器及气化炉2两侧的蓄热式燃烧器连接。第一风机4用于向对应的蓄热式燃烧器提供助燃空气。电石炉1和气化炉2中的各个蓄热式燃烧器经对应的尾气出口排出低温的低热值燃气。具体的,电石炉1两侧的蓄热式燃烧器排出的低温低热值燃气中含有12%h2,流速为270nm3/h。气化炉2两侧的蓄热式燃烧器排出的低温低热值燃气中含有13%co,流速为250nm3/h,其中的一部分以流速42nm3/h与电石炉1两侧的蓄热式燃烧器排出的低温低热值燃气混合;另一部分以流速228nm3/h流向各个蓄热式燃烧器,用于调控各个蓄热式燃烧器中可燃气体的浓度。

31.电石炉1和气化炉2中的各个蓄热式燃烧器的尾气出口均经第二风机5与各个蓄热式燃烧器的燃料入口连接。具体的,流入电石炉1两侧的蓄热式燃烧器的低热值燃气中含有13%co和13%h2,流速为66nm3/h;流入气化炉2两侧的蓄热式燃烧器的低热值燃气中含有13%co和13%h2,流速为162nm3/h。电石炉1和气化炉2中的各个蓄热式燃烧器的尾气出口还通过第三风机6与煤气柜7连通,流入煤气柜7的低热值燃气中含有13%co和13%h2。

32.电石炉1和气化炉2中的各个高温气体出口114均与蓄热式换热器9连接。电石炉1和气化炉2中的各个高温气体出口114排出高温的低热值燃气,高温的低热值燃气为蓄热式换热器9提供换热所需的热量。具体的,电石炉1中的高温气体出口114排出的气体中含有12%h2,流速为70nm3/h;气化炉2中的高温气体出口114排出的气体中含有13%h2和13%co,流速为120nm3/h。

33.为蓄热式换热器9的换热处理提供热量并降温的低热值燃气经第四风机10与煤气柜7连接,对应的流速为190nm3/h。煤气柜7中的低热值煤气经第六风机14以流速502nm3/h进入燃烧器12,经燃烧器12燃烧后与石灰窑3连接。同时向燃烧器12中引入流速为200nm3/h的空气,作为燃烧器12的助燃气体。燃烧器12排出的尾气的流速为650nm3/h。

34.气化炉2的高热值煤气出口经蒸气发生器11的壳程和第五风机13,分别与电石炉1两侧的蓄热式燃烧器和气化炉2两侧的蓄热式燃烧器连接,用于向各个蓄热式燃烧器提供高热值煤气,对应的高热值煤气的流量为142nm3/h,含量为50%co和50%h2。具体的,流向电石炉1两侧的蓄热式燃烧器的高热值煤气的流量为74nm3/h,流向气化炉2两侧的蓄热式燃烧器的高热值煤气的流量为68nm3/h。

35.在图7所示的电石、煤气和石灰联产装置初次使用,即开车时,可以引入外接燃气,待电石、煤气和石灰联产装置稳定运行后,关闭外接燃气。

36.在一具体实施方式中,使用悬浮窑作为图7中的石灰窑3。如图7所示,该悬浮窑包

括旋流预热器组件、旋流冷却器组件和煅烧器304。旋流预热器组件上设有进料口314及下料管320。旋流预热器组件的一个下料管320与煅烧器304的下端连接。煅烧器304的顶端设有烟气出口,煅烧器304的下端设有物料出口。煅烧器304的烟气出口与旋流预热器组件连接,煅烧器304的物料出口与旋流冷却器组件连接。旋流预热器组件的另一个下料管320也与旋流冷却器组件连接。旋流冷却器组件上设有冷却气入口和物料出口。

37.悬浮窑还包括除尘器315和废气风机316。旋流预热器组件通过位于其顶部的烟气出口与除尘器315连接。除尘器315的出口通过管路并经废气风机316,与煤气柜7的进口连接。

38.旋流预热器组件包括至少一级旋流预热器。旋流冷却器组件包括至少一级旋流冷却器。在图7所述的悬浮窑中,旋流预热器组件包括循环连接的p1旋流预热器310、p2旋流预热器311、p3旋流预热器312和p4旋流预热器13;旋流冷却器组件包括c1旋流冷却器307和c2旋流冷却器308。

39.在实际应用中,p3旋流预热器312顶部的进出口通过上升管319与p4旋流预热器313连接。在连接p3旋流预热器312与p4旋流预热器313的上升管319上设有旋流预热器组件的进料口314。p4旋流预热器13顶部的进出口即旋流预热器组件的烟气出口。

40.p4旋流预热器313底部的进出口通过下料管320与p2旋流预热器311连接,p2旋流预热器311顶部的进出口通过上升管与p3旋流预热器312连接,p2旋流预热器311底部的进出口通过下料管320与煅烧器304的下端连接。煅烧器304的物料出口与c2旋流冷却器308连接。

41.p1旋流预热器310顶部的进出口通过上升管与p2旋流预热器311连接。p1旋流预热器310底部的进出口与c1旋流冷却器307连接。

42.c2旋流冷却器308的物料出口通过上升管与c1旋流冷却器307连接。c1旋流冷却器307底部的物料出口即旋流预热器组件的物料出口。

43.在使用图7所示的悬浮窑生产出的活性石灰时,可以将悬浮窑出产的高温的活性石灰不经冷却而直接注入铁包318中对铁水进行预处理,从而避免冷却后的石灰对铁水温度产生较大影响,造成铁水温度骤降。

44.图7所示的悬浮窑的运行过程为:小粒度的石灰石物料经进料口314进入p3旋流预热器312的上升管319内,物料处于悬浮状态,随气流进入p4旋流预热器313,与此同时进行热交换。在p4旋流预热器313中,悬浮状态的石灰石被预热,降温后的烟气由p4旋流预热器313顶部的上升管319抽出,经除尘器315净化后通过废气风机316进入煤气柜7中。p4旋流预热器313中被预热处理后的悬浮料从气体中沉降下来,经下料管320进入p2旋流预热器311的气体上升管内。经p2旋流预热器311再次预热后,少部分悬浮料随气流再进入p3旋流预热器312;大部分悬浮料会沉淀并落入煅烧器304中。

45.通过电石炉1和气化炉2的高温气体出口114排出的高温气体,在蓄热式换热器9中对各个蓄热式燃烧器排出的低热值煤气进行升温,可以将低热值煤气升温至1600℃。1600℃的低热值煤气在燃烧器12经过燃烧转换为1800℃的高温烟气,该高温烟气进入石灰窑3中,利用自身携带的显热煅烧石灰。具体的,1800℃的高温烟气在煅烧器304中对悬浮料进行煅烧。在煅烧器304中,引入高温气体作为热载体,实现对悬浮物料的煅烧。煅烧后的大部分悬浮料会落入c2旋流冷却器308,少部分悬浮料会随烟气经煅烧器304顶部的烟气出口进

入p1旋流预热器310。

46.在悬浮窑中,物料在p1旋流预热器310、p2旋流预热器311和p3旋流预热器312中进行预热。由p2旋流预热器311分离出来的已经预热到较高温度的物料经下料管及锁气阀进入煅烧器304下端,物料与煅烧器304中的高温气体充分混合,在煅烧器304停留时间约1.5s,被迅速加热到950℃左右。经高温气体迅速加热和均匀煅烧后,悬浮物料随一定流速的气流上升,在此过程中完成了煅烧。高温气体上升并经三级旋流预热器(p2旋流预热器、p3旋流预热器和p4),对物料进行多次预热。在c1旋流冷却器307气体管道入口吸入冷却气体,例如常温的co2,通过c1旋流冷却器307和c2旋流冷却器308连续热交换,使煅烧后石灰的温度下降。也可以使用常温空气作为冷却气体。通过控制冷却气体的流速和流量,可以控制石灰冷却的温度,使冷却后的石灰仍保持较高的温度,高温的石灰经下料管和卸灰阀卸出,进入铁包进行铁水预处理。由于注入铁包中的石灰仍保持较高的温度,能够避免铁水温度骤降。

47.在实际应用中,也允许增加一级或多级旋流冷却器,增加成品石灰的冷却时间,通过多级旋流冷却器连续热交换后,较低温度的物料经下料管和卸灰阀卸出,直接进入成品仓储存,再经输送设备送往铁包进行铁水预处理。对于图7所示的悬浮窑,其窑体可以采用水套冷或者耐火砖制作。

48.电石炉1两侧的蓄热式燃烧器102交替燃烧产生2400℃的高温烟气,高温烟气直接加热电石炉膛107中的电石原料(石灰和煤粉),煅烧生产液态电石。电石原料直接进入熔池103中,采用包括但不限于气力输送、机械输送或电磁输送的方式,将电石原料输送至液态电石熔池的表面或液态电石熔池内部。电石炉1中电石炉膛107的加料方式为多频次少进给。进入电石炉膛107的煤均需预先干燥脱水。可以根据需要利用电石、煤气和石灰联产装置的各种余热进行煤的干燥脱水处理。煅烧电石副产的电石尾气与蓄热式燃烧器102排出的尾气混合,形成低热值可燃气体。

49.气化炉2两侧的蓄热式燃烧器102交替燃烧产生1800℃或1600℃的高温烟气,高温烟气隔焰加热气化炉膛207和加热容器214中的金属熔池,通过向两个金属熔池表面或直接向两个金属熔池内部输送煤粉或煤块,配合水蒸气,实现高温下的煤气化。此外,也允许在气化炉膛207和加热容器214内设置非金属熔池。除使用水蒸气作为煤气化的气化剂以外,还可以根据需要选用co2或者co2与水蒸气的混合气,或其他含氧物质作为煤气化的气化剂。

50.具体的,在本技术实施例中选用水蒸气作为煤气化的气化剂。在加热容器214内经煤气化生产的高热值的水煤气汇集于加热容器214上方,并从高热值煤气出口212’排出。高温的高热值煤气经蒸气发生器11被降温冷却,温度可降至100℃左右。在气化炉膛207内经煤气化生产的煤气与蓄热式燃烧器102产出的烟气在燃烧反应室101中混合,形成高温的低热值煤气。

51.气化炉2生产的高温的低热值煤气和电石炉1出产的高温的低热值可燃气体混合,高温的混合气体在蓄热式换热器9中对各个蓄热式燃烧器102排出的低温气体加热。

52.电石、煤气和石灰联产装置可以使用空气、富氧和/或纯氧做助燃剂,设备进行对应调整。电石、煤气和石灰联产装置包含高温电石化学反应单元,利用高温电石化学反应单元产生的高温气体进行直接储能,利用蓄热式燃烧器中的蓄热体进行蓄热回收储能,从而循环加热,热效率得到显著提高。除使用电石、煤气和石灰联产装置自身出产的电石尾气作

为燃料以外,还可以外接其他补充燃料。除电石以外的其他产品,例如磷、铁或其它有色金属等需要还原处理的产品,对应的生产过程也可以利用以上的循环,并且该循环不局限于电石、煤气和石灰联产生产系统,只要能实现以上包含高温化学反应、余热蓄热的工艺过程,或者利用自产燃料同时额外添加其它燃料的直接储能工艺过程,均在本技术实施例的保护范围。具体的,本技术实施例中的电石炉1及熔池电石生产装置,使用了利用自产燃料同时额外添加其它燃料的直接储能工艺过程。

53.实施例5本技术实施例5提供了一种电石和煤气联产装置,如图8所示,该联产装置包括:电石炉1、悬浮气化炉8、第一风机4、第三风机6和煤气柜7。电石炉1为如图1至图3所示的蓄热燃烧的熔池加热生产装置,或为如图6所示的蓄热燃烧的熔池加热生产装置。

54.第一风机4分别与电石炉1两侧的蓄热式燃烧器连接。第一风机4用于向对应的蓄热式燃烧器提供助燃空气。电石炉1中的各个蓄热式燃烧器的尾气出口均经第三风机6与煤气柜7的进口连接。电石炉1中的各个高温气体出口均与悬浮气化炉8连接。通过高温气体出口排出的高温气体利用自身携带的显热对悬浮气化炉8中的煤粉进行煤气化处理,生成煤气。悬浮气化炉8排出的煤气与煤气柜7的进口连接。煤气柜7的出口分别与电石炉1两侧的蓄热式燃烧器连接。煤气柜7用于向各个蓄热式燃烧器提供燃料。在图8所示的电石和煤气联产装置初次使用,即开车时,可以引入外接燃气,待电石和煤气联产装置稳定运行后,关闭外接燃气。

55.图8中的悬浮气化炉8与图7中的石灰窑3在组成和结构上的区别在于,在悬浮气化炉8中去除了铁包318,将铁包318替换为灰渣收集器321。悬浮气化炉8与石灰窑3在其他部分的组成和结构上基本相同,为避免重复,在此不再赘述。

56.图8中的悬浮气化炉8,采用co2作为气化剂,利用电石炉1上各个高温气体出口114排出的2400℃的高温气体作为热量来源,对煤粉进行煤气化处理。除煤粉外,还可以向悬浮气化炉8中加入一部分石灰,以避免煤粉或煤气化后形成的灰渣黏化。对于图8所示的悬浮气化炉,其炉体可以采用水套冷或者耐火砖制作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1