一种提高3D凝胶打印陶瓷材料致密度的方法

一种提高3d凝胶打印陶瓷材料致密度的方法

技术领域

1.本发明涉及一种提高3d凝胶打印陶瓷材料致密度的方法,属于增材制造(3d打印)领域。

背景技术:

2.增材制造(am)是一种具有复杂形状和个性化制造的先进技术,其中通过离散制件模型导出打印数据,在数据的引导下通过逐层添加堆积目标制件。am制造复杂形状产品需要提前构建三维模型,这些模型可以通过计算机辅助设计(cad)所构建或采用逆向工程方法,如扫描仪和计算机断层扫描技术等。随着应用和需求的多元化,目前发展了多种功能的陶瓷材料,它们具有硬度高、强度高、耐高温、耐磨性好等特点,但正是这些特性使得复杂形状的陶瓷难以用常规方法制造,包括干压、注射成型、辊压成型和流延成型等,而增材制造是一种能够制造非常复杂的几何形状的技术,它具有彻底改变传统陶瓷行业的潜能,因此目前增材制造在陶瓷材料领域不断深入应用,例如,在传统陶瓷、生物陶瓷、磁性陶瓷、压电陶瓷等都有广泛应用。而3d凝胶打印(3d gel

‑

printing,3dgp)作为一种直接喷墨打印技术(direct inkjet printing,dip),在3d打印陶瓷材料领域有很大技术优势,该种打印技术基于凝胶注模的原理而发展的一种新型增材制造技术,以低黏度、高固相体积分数的打印料浆为基础,来逐层凝胶堆积目标制件,形成具有一定立体外形的生坯,经过后处理和烧结后,得到致密制件。

3.由于外形设计任意和材料成分的自由组合,3d凝胶打印技术正成为制造复杂形状制品的一种有利的方法。一般陶瓷材料制件的密度除了影响陶瓷的机械性能外,对陶瓷的功能也有决定性的影响,其中影响3d凝胶打印陶瓷材料致密化的因素多种多样,如原材料的性能、粉体之间相互作用、烧结条件等等,但基于打印丝堆积成型为原理的3d凝胶打印技术,其丝之间的间隙是影响其致密度的关键因素,如何能进一步减少其间隙,将决定此类打印技术的应用前景。本发明的目标是探索3d凝胶打印关键参数在后续丝堆积过程中的影响,并提出了如何获得更高陶瓷密度的技术思路,以满足实际应用的致密陶瓷制件的要求。

技术实现要素:

4.3d凝胶打印技术可以实现外形三维成型和材料成分的自由组合,该技术成为制造复杂形状制件的一种方法,但基于打印丝堆积成型为原理的3d凝胶打印技术,其丝之间的间隙是影响其致密性的关键因素,因此如何能进一步减少其间隙,研究高致密度陶瓷的打印方法是很有必要的。

5.为制备高致密度陶瓷制件,本发明提供了一种提高3d凝胶打印陶瓷材料致密度的方法。

6.基于以上原理,本发明的工序包括:打印模型的建立和程序设定、打印原料的制备、打印成型、制件的干燥、脱脂和烧结等。本发明提供了一种适用于丝堆积成型提高陶瓷致密度的3d打印方法,包括步骤如下:

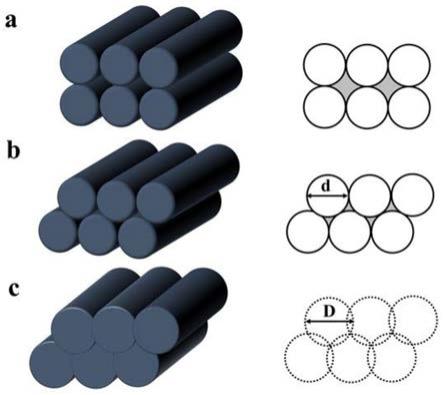

7.(1)打印控制程序的设定:通过打印程序设置,程序设定打印丝直径为d,层高设定为k2d(k2=0.5~1.0),打印机所使用的输出打印丝的直径为d,两者之间的关系设定为d=k1d(k1=1.12~1.30),且在模型建立和程序设定上,使得上一层打印丝位于下一层相邻两条丝的中间位置,如图1b所示;

8.(2)打印丝制备及打印过程:将陶瓷粉体与3~8wt%的pva溶液以一定比例混合,粉体的固含量为40%~70%,继续添加陶瓷粉质量5~10wt%的油酸,搅拌均匀制得陶瓷料浆,将料将装入打印机的料筒当中,在上述的打印程序和模型数据的控制引导下,按照图1c的堆积方式逐层致密添加,凝胶打印出目标制件;

9.(3)然后对制件进行在30~50℃下真空干燥8~48h,将进过干燥的坯体在450℃~660℃下脱脂3h~6h,然后1000℃以上进行烧结,烧结时间为2h~5h,获得致密陶瓷制件。

10.进一步地,步骤(1)所述的提高陶瓷致密度的3d打印参数,其设置不同,使得堆叠打印丝的重叠程度不同。

11.进一步地,步骤(1)所述的打印参数适用于基于丝堆积成型且打印丝有一定流动性的3d凝胶打印方法,致密化的关键特征在于打印丝的错位且重叠的堆积方式;打印过程中,使得打印丝直径大于程序设定丝的直径,结果促使相邻丝之间部分重合交融,重合程度的下限为完全填充丝间隙,按照如此形式进行打印丝堆积成型。

12.进一步地,步骤(2)所述的打印丝原材料粉体,包括锶铁氧体、氧化锆、磷酸钙等陶瓷材料及其材料。

13.进一步地,步骤(3)所述的制备的致密陶瓷制件,具有较高致密度,制件的致密度范围为98~99.8%。

14.本发明的原理如下:通过设定打印参数结合调整实际打印直径的方法,使得堆叠丝之间的间隙不复存在,降低空隙从而提高致密度。首先,3d打印技术在正常打印堆积丝时,会出现图1a中灰色部分的孔隙缺陷,通过模型建立和打印程序的设定,转换为图1b所示的错位堆叠成型,一定程度上降低孔隙,再结合调整实际打印丝直径大于程序设定出丝直径,使得打印丝出现部分重叠,如图1c所示,打印丝具有一定的流动性,重叠部分会填补间隙并与其他邻近的丝相互交融,从而解决一般打印丝堆积出现的巨大丝间孔隙,来提高3d打印陶瓷制件的致密度。

15.本发明方法与现有技术相比的优点在于:基于丝堆积成型原理的3d凝胶打印方法,通过设定打印参数结合调整实际打印参数的方法,使得堆叠丝之间的间隙不复存在,来降低或者消除空隙从而提高致密度。本发明方法工艺稳定、生产效率高、生产周期短、可生产复杂形状的陶瓷制件,得到的陶瓷制件致密度较高,在致密陶瓷材料的增材制造领域等方面具有很大的发展潜力。

附图说明

16.图1为3d凝胶打印丝三种不同堆叠方式对打印制品致密程度的影响示意图,

17.其中图1a为3d凝胶打印丝普通堆叠示意图,

18.图1b为3d凝胶打印丝交错堆叠示意图,

19.图1c为3d凝胶打印丝交错和重叠相结合堆叠示意图。

具体实施方式

20.本发明的工序包括:打印模型的建立和程序设定、打印原料的制备、打印成型、制件的干燥、脱脂和烧结等。

21.本发明方法通过设定打印参数结合调整实际打印直径的方法,使得堆叠丝之间的间隙不复存在,来降低空隙从而提高致密度,在制备来打印原料之后,使用成熟的打印参数打印目标陶瓷制件,最后经干燥、烧结可制备优良性能的致密陶瓷制件。

22.实施例1:通过3d凝胶打印致密化锶铁氧体磁性材料制件

23.(1)取6g的kh550硅烷偶联剂加入50g的srfe

12

o

19

粉体,搅拌均匀后,再加入6g的5%wt的pva溶液,在搅拌过程中,加适当的油酸,直至搅拌均匀制得srfe

12

o

19

料浆。

24.(2)将步骤(1)所得到的料浆分别装入3d凝胶打印机的料筒中,将所需要打印的制品形状导入计算机控制系统进行打印,程序设定打印直径为为0.48mm,打印层高为0.42mm,打印所选用的喷嘴直径为0.56mm,层高为0.49mm,打印速度为6mm/s,在气压的作用下,料浆将能够均匀的挤出,实现打印丝的致密堆积。

25.(3)将打印所得到的坯体在30~50℃下真空干燥48h,将进过干燥的坯体在660℃下各脱脂3h,然后1250℃进行烧结,烧结时间为2h,得到相对密度为99.10%的陶瓷制件。

26.实施例2:通过3d凝胶打印致密化磷酸钙生物陶瓷制件

27.(1)取6g的8%wt的pva,在搅拌过程中,加适当的油酸和柠檬酸,最后加入6g的磷酸钙,搅拌均匀制得磷酸钙料浆。

28.(2)将步骤(1)所得到的料浆装入3d凝胶打印机的料筒中,将所需要打印的制品形状导入计算机控制系统进行打印,程序预设为直径0.37mm,打印层高为0.36m,打印所选用的喷嘴直径为0.41mm,打印速度为10mm/s,在气压的作用下,料将能够均匀的挤出,完成致密化丝的堆积成型。

29.(3)将打印所得到的坯体在30~50℃下真空干燥8~24h,将进过干燥的坯体在660℃下各脱脂2h,然后1100℃进行烧结,烧结时间为3h,得到相对密度为98.20%的制件。

30.实施例3:通过3d凝胶打印致密化氧化锆生物陶瓷制件

31.(1)取7.39g的丙烯酰胺和0.40g的n,n

‑

亚甲基双丙烯酰胺加入44.24g去离子水中形成预混液,然后加入234.68g氧化锆粉,在搅拌过程中,加适当的柠檬酸,形成均匀的料浆。

32.(2)将步骤(1)所得到的料浆分别装入3d凝胶打印机的料筒中,将所需要打印的制品形状导入计算机控制系统进行打印,程序设定打印丝直径0.41mm,打印层高为0.36mm,打印所选用的喷嘴直径为0.47mm,打印速度为10mm/s,在气压的作用下,料将能够均匀的挤出,完成致密化丝的堆积成型。

33.(3)将打印所得到的坯体在30~50℃下真空干燥8~24h,将进过干燥的坯体在250℃、420℃和660℃下各脱脂3h、9h和3h,然后1050℃、1300℃、1400℃1500℃分别保温2h进行烧结,得到相对致密度为98.86%的氧化锆陶瓷制件。

34.实施例4:通过3d凝胶打印致密化铁酸镁软磁铁氧体制件

35.(1)取50g铁酸镁粉体加入6g的6%wt的pva溶液中,在搅拌过程中,加适当的油酸和柠檬酸,搅拌均匀制得铁酸镁料浆。

36.(2)将步骤(1)所得到的料浆装入3d凝胶打印机的料筒中,将所需要打印的制品形

状导入计算机控制系统进行打印,程序预设为直径0.37mm,打印层高为0.36mm,打印所选用的喷嘴直径为0.41mm,打印速度为10mm/s,在气压的作用下,料将能够均匀的挤出,完成致密化丝的堆积成型。

37.(3)将打印所得到的坯体在30~50℃下真空干燥8~24h,将进过干燥的坯体在660℃下各脱脂3h,然后1100℃进行烧结,烧结时间为2h,得到相对密度度为98.50%的制件。

38.实例5:通过3d凝胶打印锶铁氧体掺杂磷酸钙制备磁性致密制件

39.(1)将8g的磷酸钙粉体与2g锶铁氧体粉体进行预混合,之后加入9g的6%wt的pva溶液中,在搅拌过程中,加适当的油酸,最后搅拌均匀制得陶瓷料浆。

40.(2)将步骤(1)所得到的料浆装入3d凝胶打印机的料筒中,将所需要打印的制品形状导入计算机控制系统进行打印,程序预设为直径0.37mm,打印层高为0.36m,打印所选用的喷嘴直径为0.41mm,打印速度为9mm/s,在气压的作用下,料将能够均匀的挤出,完成致密化丝的堆积成型。

41.(3)将打印所得到的坯体在30~50℃下真空干燥8~24h,将进过干燥的坯体在660℃下各脱脂2h,然后1150℃进行烧结,烧结时间为3h,得到相对致密度为98.12%的制件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1