一种高品质再生骨料制备方法与流程

1.本发明涉及建筑垃圾加工技术领域,尤其涉及一种高品质再生骨料制备方法。

背景技术:

2.城市发展过程中会产生大量的建筑垃圾,这些建筑垃圾以混凝土为主,出于环保考虑现在出现了大量处理建筑垃圾的方法,申请号为cn201810690973.0的专利公开了一种抑制碱-骨料反应的碳化再生骨料的制备方法,本发明再生骨料经碳化处理后得到碳化再生骨料,用碳化再生骨料100%取代天然的碱活性骨料,可有效抑制碱-骨料反应进行。本发明在实现再生骨料有效利用的基础上,进一步提升了再生骨料的利用价值,对实现混凝土的可持续发展具有重要意义。

3.但是该抑制碱-骨料反应的碳化再生骨料的制备方法也存在一些问题,例如,再生骨料的吸水性差,强度小,压碎指数低,较为脆弱,很容易便会被压碎,力学性能差,影响再次骨料的正常使用,制成混凝土后无法起到增强混凝土强度的目的,使用价值低。

技术实现要素:

4.基于背景技术存在吸水性差,强度小,压碎指数低,较为脆弱,很容易便会被压碎的问题,本发明提出了一种高品质再生骨料制备方法。

5.本发明提出的一种高品质再生骨料制备方法,包括以下步骤:s1:将100份的草木灰、45份~50份的石灰粉、40份~45份的石英石粉、11份~15份的硅酸钠、6份~10份的氢氧化钾、5份~9份的甲基硅酸和100份~120份的乙醇混合,便制成强化溶液,将10份~15份的石灰粉、5份~10份的烧碱、1份~2份的铁尾矿粉末和200份的水混合,制成辅助溶液;s2:将建筑垃圾倒入破碎设备中进行初步破碎,破碎完成后通过筛选装置去除内部的钢筋等材料,然后将去除钢筋的建筑垃圾重新投入破碎设备中进行破碎,直到破碎的颗粒直径控制在10mm~35mm,得到破碎颗粒物,接着将破碎颗粒物投入筛选装置进行再次筛选,去除其中的木材、塑料、玻璃、纸屑和金属颗粒,便得到初步骨料;s3:将辅助溶液倒入初步骨料中,辅助溶液需要完全将初步骨料淹没,同时进行加热,将温度控制在45℃~55℃,浸泡15分钟~25分钟后停止加热,继续浸泡60分钟~90分钟,最后将初步骨料过滤出;s4:将强化溶液与水按照1:3~5的比例进行混合,得到混合液,然后将混合液加热到35℃~40℃,接着将混合液与初步骨料投入到加工容器中,混合液需要完全将初步骨料淹没;s5:先是通过真空泵将加工容器中的空气抽出,使得加工容器内部处于负压状态,保持负压10分钟~15分钟后,通过加压泵向加工容器中注入气体,使得加工容器处于高压状态,保持高压30分钟~60分钟后,缓慢释放压力,等到加工容器内部的压力与外界一致后,继续浸泡180分钟~300分钟,将初步骨料取出干燥,便得到高品质再生骨料。

6.优选地,所述在s1中,强化溶液的制备方法:将草木灰、石灰粉、石英石粉、硅酸钠、氢氧化钾、甲基硅酸和乙醇按照比例加入搅拌设备中进行搅拌混合,搅拌过程中注入惰性气体作为保护气,搅拌时的温度控制在40℃~50℃,搅拌设备以500r/min~600r/min的转速快速混合15分钟~30分钟。

7.优选地,所述在s1中,辅助溶液的制备方法:先将水加热到70℃~80℃,然后加入铁尾矿粉末,快速混合5分钟~15分钟,接着加入石灰粉和烧碱,继续快速混合10分钟~20分钟,停止加热,继续搅拌,直到温度降低到55℃~65℃,便制成辅助溶液,将辅助溶液倒入保温箱中进行保温。

8.优选地,所述在s2中,去除金属时,破碎颗粒物使用涡电流分选机或磁力分选机,将金属颗粒物筛选出来。

9.优选地,所述在s2中,最后对初步骨料进行再次筛选,剔除初步骨料中颗粒直径小于2mm的颗粒粉料。

10.优选地,所述在s3中,初步骨料事先经过太阳暴晒或装置加热干燥,辅助溶液与初步骨料混合时,温度保持在40℃~65℃。

11.优选地,所述在s3中,辅助溶液倒入初步骨料后,每隔5分钟搅动初步骨料15秒~30秒。

12.优选地,所述在s4中,初步骨料倒入加工容器中前,初步骨料表面的温度控制在35℃~45℃。

13.优选地,所述在s5中,负压时,加工容器内部的压力控制在0.05mpa~0.15mpa,高压时,加工容器内部的压力控制在3mpa~6mpa。

14.优选地,所述在s5中,加工容器内部的温度控制在35℃~45℃,最后45分钟~60分钟停止加热,自然冷却。

15.本发明的有益效果:通过多次的破碎筛选可以减少骨料中其他杂物的出现,通过辅助溶液可以对骨料产生刺激,激活骨料的活性,增强骨料的吸收能力,同时利用强化溶液可以让骨料吸收,增强骨料的强度,并且利用适宜的温度和压力变化可以增强骨料对溶液中物质的吸收能力,从而提升骨料的吸水率和压碎指数。

附图说明

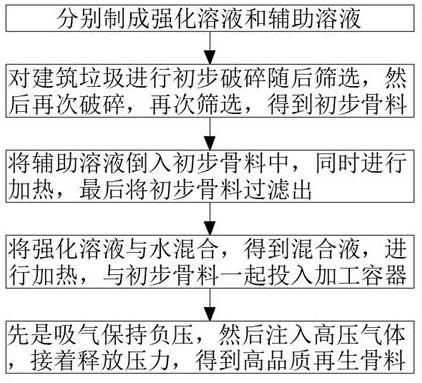

16.图1为本发明提出的工作流程图。

具体实施方式

17.下面结合具体实施例对本发明作进一步解说。

18.参照图1,实施例一本实施例中提出了一种高品质再生骨料制备方法,包括以下步骤:s1:将100份的草木灰、50份的石灰粉、44份的石英石粉、14份的硅酸钠、10份的氢氧化钾、9份的甲基硅酸和115份的乙醇混合,便制成强化溶液,将15份的石灰粉、10份的烧碱、2份的铁尾矿粉末和200份的水混合,制成辅助溶液,强化溶液的制备方法:将草木灰、石灰粉、石英石粉、硅酸钠、氢氧化钾、甲基硅酸和乙醇按照比例加入搅拌设备中进行搅拌混

合,搅拌过程中注入惰性气体作为保护气,搅拌时的温度控制在40℃~50℃,搅拌设备以500r/min~600r/min的转速快速混合15分钟~30分钟,辅助溶液的制备方法:先将水加热到70℃~80℃,然后加入铁尾矿粉末,快速混合5分钟~15分钟,接着加入石灰粉和烧碱,继续快速混合10分钟~20分钟,停止加热,继续搅拌,直到温度降低到55℃~65℃,便制成辅助溶液,将辅助溶液倒入保温箱中进行保温;s2:将建筑垃圾倒入破碎设备中进行初步破碎,破碎完成后通过筛选装置去除内部的钢筋等材料,然后将去除钢筋的建筑垃圾重新投入破碎设备中进行破碎,直到破碎的颗粒直径控制在10mm~35mm,得到破碎颗粒物,接着将破碎颗粒物投入筛选装置进行再次筛选,去除其中的木材、塑料、玻璃、纸屑和金属颗粒,便得到初步骨料,去除金属时,破碎颗粒物使用涡电流分选机或磁力分选机,将金属颗粒物筛选出来,最后对初步骨料进行再次筛选,剔除初步骨料中颗粒直径小于2mm的颗粒粉料;s3:将辅助溶液倒入初步骨料中,辅助溶液需要完全将初步骨料淹没,同时进行加热,将温度控制在45℃~55℃,浸泡15分钟~25分钟后停止加热,继续浸泡60分钟~90分钟,最后将初步骨料过滤出,初步骨料事先经过太阳暴晒或装置加热干燥,辅助溶液与初步骨料混合时,温度保持在40℃~65℃,辅助溶液倒入初步骨料后,每隔5分钟搅动初步骨料15秒~30秒;s4:将强化溶液与水按照1:3~5的比例进行混合,得到混合液,然后将混合液加热到35℃~40℃,接着将混合液与初步骨料投入到加工容器中,混合液需要完全将初步骨料淹没,初步骨料倒入加工容器中前,初步骨料表面的温度控制在35℃~45℃;s5:先是通过真空泵将加工容器中的空气抽出,使得加工容器内部处于负压状态,保持负压10分钟~15分钟后,通过加压泵向加工容器中注入气体,使得加工容器处于高压状态,保持高压30分钟~60分钟后,负压时,加工容器内部的压力控制在0.05mpa~0.15mpa,高压时,加工容器内部的压力控制在3mpa~6mpa,缓慢释放压力,等到加工容器内部的压力与外界一致后,继续浸泡180分钟~300分钟,加工容器内部的温度控制在35℃~45℃,最后45分钟~60分钟停止加热,自然冷却,将初步骨料取出干燥,便得到高品质再生骨料。

19.参照图1,实施例二本实施例中提出了一种高品质再生骨料制备方法,包括以下步骤:s1:将100份的草木灰、48份的石灰粉、44份的石英石粉、13份的硅酸钠、8份的氢氧化钾、8份的甲基硅酸和110份的乙醇混合,便制成强化溶液,将13份的石灰粉、9份的烧碱、2份的铁尾矿粉末和200份的水混合,制成辅助溶液,强化溶液的制备方法:将草木灰、石灰粉、石英石粉、硅酸钠、氢氧化钾、甲基硅酸和乙醇按照比例加入搅拌设备中进行搅拌混合,搅拌过程中注入惰性气体作为保护气,搅拌时的温度控制在40℃~50℃,搅拌设备以500r/min~600r/min的转速快速混合15分钟~30分钟,辅助溶液的制备方法:先将水加热到70℃~80℃,然后加入铁尾矿粉末,快速混合5分钟~15分钟,接着加入石灰粉和烧碱,继续快速混合10分钟~20分钟,停止加热,继续搅拌,直到温度降低到55℃~65℃,便制成辅助溶液,将辅助溶液倒入保温箱中进行保温;s2:将建筑垃圾倒入破碎设备中进行初步破碎,破碎完成后通过筛选装置去除内部的钢筋等材料,然后将去除钢筋的建筑垃圾重新投入破碎设备中进行破碎,直到破碎的

颗粒直径控制在10mm~35mm,得到破碎颗粒物,接着将破碎颗粒物投入筛选装置进行再次筛选,去除其中的木材、塑料、玻璃、纸屑和金属颗粒,便得到初步骨料,去除金属时,破碎颗粒物使用涡电流分选机或磁力分选机,将金属颗粒物筛选出来,最后对初步骨料进行再次筛选,剔除初步骨料中颗粒直径小于2mm的颗粒粉料;s3:将辅助溶液倒入初步骨料中,辅助溶液需要完全将初步骨料淹没,同时进行加热,将温度控制在45℃~55℃,浸泡15分钟~25分钟后停止加热,继续浸泡60分钟~90分钟,最后将初步骨料过滤出,初步骨料事先经过太阳暴晒或装置加热干燥,辅助溶液与初步骨料混合时,温度保持在40℃~65℃,辅助溶液倒入初步骨料后,每隔5分钟搅动初步骨料15秒~30秒;s4:将强化溶液与水按照1:3~5的比例进行混合,得到混合液,然后将混合液加热到35℃~40℃,接着将混合液与初步骨料投入到加工容器中,混合液需要完全将初步骨料淹没,初步骨料倒入加工容器中前,初步骨料表面的温度控制在35℃~45℃;s5:先是通过真空泵将加工容器中的空气抽出,使得加工容器内部处于负压状态,保持负压10分钟~15分钟后,通过加压泵向加工容器中注入气体,使得加工容器处于高压状态,保持高压30分钟~60分钟后,负压时,加工容器内部的压力控制在0.05mpa~0.15mpa,高压时,加工容器内部的压力控制在3mpa~6mpa,缓慢释放压力,等到加工容器内部的压力与外界一致后,继续浸泡180分钟~300分钟,加工容器内部的温度控制在35℃~45℃,最后45分钟~60分钟停止加热,自然冷却,将初步骨料取出干燥,便得到高品质再生骨料。

20.参照图1,实施例三本实施例中提出了一种高品质再生骨料制备方法,包括以下步骤:s1:将100份的草木灰、47份的石灰粉、43份的石英石粉、13份的硅酸钠、7份的氢氧化钾、7份的甲基硅酸和110份的乙醇混合,便制成强化溶液,将13份的石灰粉、8份的烧碱、2份的铁尾矿粉末和200份的水混合,制成辅助溶液,强化溶液的制备方法:将草木灰、石灰粉、石英石粉、硅酸钠、氢氧化钾、甲基硅酸和乙醇按照比例加入搅拌设备中进行搅拌混合,搅拌过程中注入惰性气体作为保护气,搅拌时的温度控制在40℃~50℃,搅拌设备以500r/min~600r/min的转速快速混合15分钟~30分钟,辅助溶液的制备方法:先将水加热到70℃~80℃,然后加入铁尾矿粉末,快速混合5分钟~15分钟,接着加入石灰粉和烧碱,继续快速混合10分钟~20分钟,停止加热,继续搅拌,直到温度降低到55℃~65℃,便制成辅助溶液,将辅助溶液倒入保温箱中进行保温;s2:将建筑垃圾倒入破碎设备中进行初步破碎,破碎完成后通过筛选装置去除内部的钢筋等材料,然后将去除钢筋的建筑垃圾重新投入破碎设备中进行破碎,直到破碎的颗粒直径控制在10mm~35mm,得到破碎颗粒物,接着将破碎颗粒物投入筛选装置进行再次筛选,去除其中的木材、塑料、玻璃、纸屑和金属颗粒,便得到初步骨料,去除金属时,破碎颗粒物使用涡电流分选机或磁力分选机,将金属颗粒物筛选出来,最后对初步骨料进行再次筛选,剔除初步骨料中颗粒直径小于2mm的颗粒粉料;s3:将辅助溶液倒入初步骨料中,辅助溶液需要完全将初步骨料淹没,同时进行加热,将温度控制在45℃~55℃,浸泡15分钟~25分钟后停止加热,继续浸泡60分钟~90分钟,最后将初步骨料过滤出,初步骨料事先经过太阳暴晒或装置加热干燥,辅助溶液与初步

骨料混合时,温度保持在40℃~65℃,辅助溶液倒入初步骨料后,每隔5分钟搅动初步骨料15秒~30秒;s4:将强化溶液与水按照1:3~5的比例进行混合,得到混合液,然后将混合液加热到35℃~40℃,接着将混合液与初步骨料投入到加工容器中,混合液需要完全将初步骨料淹没,初步骨料倒入加工容器中前,初步骨料表面的温度控制在35℃~45℃;s5:先是通过真空泵将加工容器中的空气抽出,使得加工容器内部处于负压状态,保持负压10分钟~15分钟后,通过加压泵向加工容器中注入气体,使得加工容器处于高压状态,保持高压30分钟~60分钟后,负压时,加工容器内部的压力控制在0.05mpa~0.15mpa,高压时,加工容器内部的压力控制在3mpa~6mpa,缓慢释放压力,等到加工容器内部的压力与外界一致后,继续浸泡180分钟~300分钟,加工容器内部的温度控制在35℃~45℃,最后45分钟~60分钟停止加热,自然冷却,将初步骨料取出干燥,便得到高品质再生骨料。

21.参照图1,实施例四本实施例中提出了一种高品质再生骨料制备方法,包括以下步骤:s1:将100份的草木灰、46份的石灰粉、41份的石英石粉、12份的硅酸钠、7份的氢氧化钾、6份的甲基硅酸和115份的乙醇混合,便制成强化溶液,将11份的石灰粉、6份的烧碱、1份的铁尾矿粉末和200份的水混合,制成辅助溶液,强化溶液的制备方法:将草木灰、石灰粉、石英石粉、硅酸钠、氢氧化钾、甲基硅酸和乙醇按照比例加入搅拌设备中进行搅拌混合,搅拌过程中注入惰性气体作为保护气,搅拌时的温度控制在40℃~50℃,搅拌设备以500r/min~600r/min的转速快速混合15分钟~30分钟,辅助溶液的制备方法:先将水加热到70℃~80℃,然后加入铁尾矿粉末,快速混合5分钟~15分钟,接着加入石灰粉和烧碱,继续快速混合10分钟~20分钟,停止加热,继续搅拌,直到温度降低到55℃~65℃,便制成辅助溶液,将辅助溶液倒入保温箱中进行保温;s2:将建筑垃圾倒入破碎设备中进行初步破碎,破碎完成后通过筛选装置去除内部的钢筋等材料,然后将去除钢筋的建筑垃圾重新投入破碎设备中进行破碎,直到破碎的颗粒直径控制在10mm~35mm,得到破碎颗粒物,接着将破碎颗粒物投入筛选装置进行再次筛选,去除其中的木材、塑料、玻璃、纸屑和金属颗粒,便得到初步骨料,去除金属时,破碎颗粒物使用涡电流分选机或磁力分选机,将金属颗粒物筛选出来,最后对初步骨料进行再次筛选,剔除初步骨料中颗粒直径小于2mm的颗粒粉料;s3:将辅助溶液倒入初步骨料中,辅助溶液需要完全将初步骨料淹没,同时进行加热,将温度控制在45℃~55℃,浸泡15分钟~25分钟后停止加热,继续浸泡60分钟~90分钟,最后将初步骨料过滤出,初步骨料事先经过太阳暴晒或装置加热干燥,辅助溶液与初步骨料混合时,温度保持在40℃~65℃,辅助溶液倒入初步骨料后,每隔5分钟搅动初步骨料15秒~30秒;s4:将强化溶液与水按照1:3~5的比例进行混合,得到混合液,然后将混合液加热到35℃~40℃,接着将混合液与初步骨料投入到加工容器中,混合液需要完全将初步骨料淹没,初步骨料倒入加工容器中前,初步骨料表面的温度控制在35℃~45℃;s5:先是通过真空泵将加工容器中的空气抽出,使得加工容器内部处于负压状态,保持负压10分钟~15分钟后,通过加压泵向加工容器中注入气体,使得加工容器处于高压

状态,保持高压30分钟~60分钟后,负压时,加工容器内部的压力控制在0.05mpa~0.15mpa,高压时,加工容器内部的压力控制在3mpa~6mpa,缓慢释放压力,等到加工容器内部的压力与外界一致后,继续浸泡180分钟~300分钟,加工容器内部的温度控制在35℃~45℃,最后45分钟~60分钟停止加热,自然冷却,将初步骨料取出干燥,便得到高品质再生骨料。

22.参照图1,实施例五本实施例中提出了一种高品质再生骨料制备方法,包括以下步骤:s1:将100份的草木灰、45份的石灰粉、40份的石英石粉、11份的硅酸钠、6份的氢氧化钾、5份的甲基硅酸和120份的乙醇混合,便制成强化溶液,将10份的石灰粉、5份的烧碱、1份的铁尾矿粉末和200份的水混合,制成辅助溶液,强化溶液的制备方法:将草木灰、石灰粉、石英石粉、硅酸钠、氢氧化钾、甲基硅酸和乙醇按照比例加入搅拌设备中进行搅拌混合,搅拌过程中注入惰性气体作为保护气,搅拌时的温度控制在40℃~50℃,搅拌设备以500r/min~600r/min的转速快速混合15分钟~30分钟,辅助溶液的制备方法:先将水加热到70℃~80℃,然后加入铁尾矿粉末,快速混合5分钟~15分钟,接着加入石灰粉和烧碱,继续快速混合10分钟~20分钟,停止加热,继续搅拌,直到温度降低到55℃~65℃,便制成辅助溶液,将辅助溶液倒入保温箱中进行保温;s2:将建筑垃圾倒入破碎设备中进行初步破碎,破碎完成后通过筛选装置去除内部的钢筋等材料,然后将去除钢筋的建筑垃圾重新投入破碎设备中进行破碎,直到破碎的颗粒直径控制在10mm~35mm,得到破碎颗粒物,接着将破碎颗粒物投入筛选装置进行再次筛选,去除其中的木材、塑料、玻璃、纸屑和金属颗粒,便得到初步骨料,去除金属时,破碎颗粒物使用涡电流分选机或磁力分选机,将金属颗粒物筛选出来,最后对初步骨料进行再次筛选,剔除初步骨料中颗粒直径小于2mm的颗粒粉料;s3:将辅助溶液倒入初步骨料中,辅助溶液需要完全将初步骨料淹没,同时进行加热,将温度控制在45℃~55℃,浸泡15分钟~25分钟后停止加热,继续浸泡60分钟~90分钟,最后将初步骨料过滤出,初步骨料事先经过太阳暴晒或装置加热干燥,辅助溶液与初步骨料混合时,温度保持在40℃~65℃,辅助溶液倒入初步骨料后,每隔5分钟搅动初步骨料15秒~30秒;s4:将强化溶液与水按照1:3~5的比例进行混合,得到混合液,然后将混合液加热到35℃~40℃,接着将混合液与初步骨料投入到加工容器中,混合液需要完全将初步骨料淹没,初步骨料倒入加工容器中前,初步骨料表面的温度控制在35℃~45℃;s5:先是通过真空泵将加工容器中的空气抽出,使得加工容器内部处于负压状态,保持负压10分钟~15分钟后,通过加压泵向加工容器中注入气体,使得加工容器处于高压状态,保持高压30分钟~60分钟后,负压时,加工容器内部的压力控制在0.05mpa~0.15mpa,高压时,加工容器内部的压力控制在3mpa~6mpa,缓慢释放压力,等到加工容器内部的压力与外界一致后,继续浸泡180分钟~300分钟,加工容器内部的温度控制在35℃~45℃,最后45分钟~60分钟停止加热,自然冷却,将初步骨料取出干燥,便得到高品质再生骨料。

23.对比常规的再生骨料与实施例一至五制得的再生骨料,实施例一至五制得的再生骨料如下表:

由上述表格可知,本发明制得的再生骨料的吸水率和压碎指数具有明显提高,且实施一为最佳实施例。

24.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1