一种硒化锌粉体的制备方法与流程

1.本发明涉及硒化锌透镜材料及红外光学材料的技术领域,特别涉及一种制备硒化锌粉体原料的方法。

背景技术:

2.硒化锌(znse)是一种性能优异的红外光学材料,在0.5~20μm宽波段具有很好的透过性能,透射比高,吸收系数低,且热光系数随温度的变化较小,被广泛应用于红外透镜、红外热相仪以及高功率co2激光器方面。作为pvd znse光学材料的制备原料,znse粉体原料品质对znse光学材料的性能有至关重要的影响。因此,选择合适的方法制备高品质的znse粉体原料是获得高性能znse光学材料的关键技术。

3.现有技术中,znse粉体原料大多采用单质硒粉(se)和单质锌粉(zn)作为制造原料,但该方法通常需要高达700℃以上的高温反应条件,或者需要添加反应助剂在高压条件下进行反应,制造工艺条件复杂且要求高。所以需要寻找一种工艺简单、效率高的znse粉体原料制备方法。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,本技术旨在提供一种硒化锌粉体的制备方法,相较于现有技术而言,该方法制备工艺简单、时间短,且反应温度大幅降低。

5.本技术提供一种硒化锌粉体的制备方法,包括以下步骤:

6.将氯化锌溶液和草酸溶液混合反应并过滤,得到草酸锌沉淀物;

7.对草酸锌沉淀物清洗、烘干、研磨,得到草酸锌粉;

8.将草酸锌粉与硒粉混合反应,得到硒化锌粉。

9.优选的,所述氯化锌溶液浓度为0.1~0.2mol/l,所述草酸溶液浓度为0.1~0.2mol/l。

10.优选的,所述氯化锌溶液和所述草酸溶液的摩尔配比为1:1。

11.优选的,清洗草酸锌沉淀物包括以下步骤:

12.采用去离子水清洗至少1次;

13.采用酒精清洗至少1次。

14.优选的,烘干草酸锌沉淀物的温度为80~110℃。

15.优选的,所述草酸锌粉与所述硒粉的摩尔配比为1:1。

16.优选的,所述草酸锌粉与所述硒粉在石英真空管式炉内完成反应。

17.优选的,所述草酸锌粉与所述硒粉在石英真空管式炉反应包括以下步骤:

18.升温至300~350℃;

19.保温600~720min。

20.如无特殊说明,本发明所使用的原料可通过市售渠道购买。本发明所记载的任何范围包括端值以及端值之间的任何数值以及端值或者端值之间的任意数值所构成的任意

子范围。

21.综上,本技术公开有一种硒化锌粉体的制备方法,基于上述方案产生的有益效果是,采用氯化锌、草酸、硒粉三种市场上常见的的原料,利用化学置换反应的原理,将氯化锌与草酸的反应物草酸锌经过滤、清洗、烘干和研磨,再与硒粉充分混合后反应得到纯度高、粒径在2~10μm范围的硒化锌粉体原料。与现有技术相比,本发明工艺简单、工艺条件要求较低(反应温度300~350℃),反应原料易获得,且最终产物硒化锌粉体能够作为制备硒化锌光学材料的原料直接使用。

22.除了上面所描述的本发明解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的优点之外,本发明所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征所带来的优点,将在下文中作进一步详细的说明。

附图说明

23.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

24.图1为实施例1制备得到的硒化锌粉体的xrd图谱。

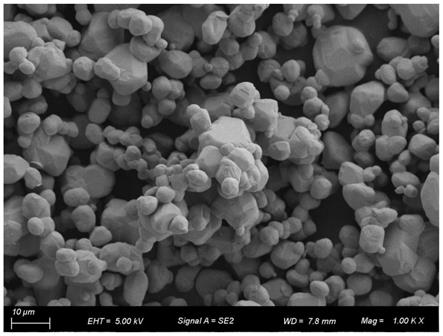

25.图2为实施例1制备得到的硒化锌粉体的sem图。

具体实施方式

26.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

27.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

28.实施例1

29.本实施例提供一种硒化锌粉体的制备方法,制备方法包括如下步骤:

30.s1、将氯化锌溶液和草酸溶液混合反应并过滤,得到草酸锌沉淀物;

31.具体的,按摩尔配比1:1,取溶液浓度为0.1mol/l的氯化锌溶液和草酸溶液各200ml,然后将氯化锌溶液缓慢倒入草酸溶液,并在过程中进行搅拌,以防止草酸锌沉淀物发生团聚和凝结,提高草酸锌沉淀物尺寸的均匀性,混合完成后继续搅拌60min,促使反应完全,最后用抽滤机将草酸锌沉淀物从反应溶液中抽滤出来,得到草酸锌沉淀物。

32.s2、对草酸锌沉淀物清洗、烘干、研磨,得到草酸锌粉;

33.具体的,首先用去离子水将草酸锌沉淀物反复清洗3次,再用酒精反复清洗3次,然后放入真空干燥箱中,然后加热至90℃烘干,烘干结束后冷却至室温取出进行充分研磨,得到草酸锌粉,以便与硒粉充分混合。

34.s3、将草酸锌粉与硒粉混合反应,得到硒化锌粉。

35.具体的,首先按摩尔配比1:1,取草酸锌粉和硒粉混合,得到草酸锌粉和硒粉的混合物,并进行充分研磨,以保证两者能够进行充分的反应。然后将草酸锌粉和硒粉的混合物放入石英真空管式炉中,抽真空至机械压力表显示为

‑

0.1mpa,并升温至330℃,保温720min进行充分反应,保温结束后炉冷至室温,取出后得到硒化锌粉体原料。

36.采用上述制备方法制备得到的硒化锌粉体的xrd图谱如图1所示,sem图如图2所示。

37.实施例2

38.本实施例提供一种硒化锌粉体的制备方法,制备方法包括如下步骤:

39.s1、将氯化锌溶液和草酸溶液混合反应并过滤,得到草酸锌沉淀物;

40.具体的,按摩尔配比1:1,取溶液浓度为0.2mol/l的氯化锌溶液和草酸溶液各150ml,然后将氯化锌溶液缓慢倒入草酸溶液,并在过程中进行搅拌,以防止草酸锌沉淀物发生团聚和凝结,提高草酸锌沉淀物尺寸的均匀性,混合完成后继续搅拌70min,促使反应完全,最后用抽滤机将草酸锌沉淀物从反应溶液中抽滤出来,得到草酸锌沉淀物。

41.s2、对草酸锌沉淀物清洗、烘干、研磨,得到草酸锌粉;

42.具体的,首先用去离子水将草酸锌沉淀物反复清洗5次,再用酒精反复清洗5次,然后放入真空干燥箱中,然后加热至110℃烘干,烘干结束后冷却至室温取出进行充分研磨,得到草酸锌粉,以便与硒粉充分混合。

43.s3、将草酸锌粉与硒粉混合反应,得到硒化锌粉。

44.具体的,首先按摩尔配比1:1,取草酸锌粉和硒粉混合,得到草酸锌粉和硒粉的混合物,并进行充分研磨,以保证两者能够进行充分的反应。然后将草酸锌粉和硒粉的混合物放入石英真空管式炉中,抽真空至机械压力表显示为

‑

0.1mpa,并升温至350℃,保温700min进行充分反应,保温结束后炉冷至室温,取出后得到硒化锌粉体原料。

45.实施例3

46.本实施例提供一种硒化锌粉体的制备方法,制备方法包括如下步骤:

47.s1、将氯化锌溶液和草酸溶液混合反应并过滤,得到草酸锌沉淀物;

48.具体的,按摩尔配比1:1,取溶液浓度为0.15mol/l的氯化锌溶液和草酸溶液各200ml,然后将氯化锌溶液缓慢倒入草酸溶液,并在过程中进行搅拌,以防止草酸锌沉淀物发生团聚和凝结,提高草酸锌沉淀物尺寸的均匀性,混合完成后继续搅拌65min,促使反应完全,最后用抽滤机将草酸锌沉淀物从反应溶液中抽滤出来,得到草酸锌沉淀物。

49.s2、对草酸锌沉淀物清洗、烘干、研磨,得到草酸锌粉;

50.具体的,首先用去离子水将草酸锌沉淀物反复清洗4次,再用酒精反复清洗5次,然后放入真空干燥箱中,然后加热至100℃烘干,烘干结束后冷却至室温取出进行充分研磨,得到草酸锌粉,以便与硒粉充分混合。

51.s3、将草酸锌粉与硒粉混合反应,得到硒化锌粉。

52.具体的,首先按摩尔配比1:1,取草酸锌粉和硒粉混合,得到草酸锌粉和硒粉的混合物,并进行充分研磨,以保证两者能够进行充分的反应。然后将草酸锌粉和硒粉的混合物放入石英真空管式炉中,抽真空至机械压力表显示为

‑

0.1mpa,并升温至300℃,保温720min进行充分反应,保温结束后炉冷至室温,取出后得到硒化锌粉体原料。

53.实施例4

54.本实施例提供一种硒化锌粉体的制备方法,制备方法包括如下步骤:

55.s1、将氯化锌溶液和草酸溶液混合反应并过滤,得到草酸锌沉淀物;

56.具体的,按摩尔配比1:1,取溶液浓度为0.1mol/l的氯化锌溶液和草酸溶液各100ml,然后将氯化锌溶液缓慢倒入草酸溶液,并在过程中进行搅拌,以防止草酸锌沉淀物

发生团聚和凝结,提高草酸锌沉淀物尺寸的均匀性,混合完成后继续搅拌30min,促使反应完全,最后用抽滤机将草酸锌沉淀物从反应溶液中抽滤出来,得到草酸锌沉淀物。

57.s2、对草酸锌沉淀物清洗、烘干、研磨,得到草酸锌粉;

58.具体的,首先用去离子水将草酸锌沉淀物反复清洗3次,再用酒精反复清洗3次,然后放入真空干燥箱中,然后加热至80℃烘干,烘干结束后冷却至室温取出进行充分研磨,得到草酸锌粉,以便与硒粉充分混合。

59.s3、将草酸锌粉与硒粉混合反应,得到硒化锌粉。

60.具体的,首先按摩尔配比1:1,取草酸锌粉和硒粉混合,得到草酸锌粉和硒粉的混合物,并进行充分研磨,以保证两者能够进行充分的反应。然后将草酸锌粉和硒粉的混合物放入石英真空管式炉中,抽真空至机械压力表显示为

‑

0.1mpa,并升温至340℃,保温600min进行充分反应,保温结束后炉冷至室温,取出后得到硒化锌粉体原料。

61.实施例5

62.本实施例提供一种硒化锌粉体的制备方法,制备方法包括如下步骤:

63.s1、将氯化锌溶液和草酸溶液混合反应并过滤,得到草酸锌沉淀物;

64.具体的,按摩尔配比1:1,取溶液浓度为0.1mol/l的氯化锌溶液200ml,取溶液浓度为0.2mol/l的草酸溶液100ml,然后将氯化锌溶液缓慢倒入草酸溶液,并在过程中进行搅拌,以防止草酸锌沉淀物发生团聚和凝结,提高草酸锌沉淀物尺寸的均匀性,混合完成后继续搅拌55min,促使反应完全,最后用抽滤机将草酸锌沉淀物从反应溶液中抽滤出来,得到草酸锌沉淀物。

65.s2、对草酸锌沉淀物清洗、烘干、研磨,得到草酸锌粉;

66.具体的,首先用去离子水将草酸锌沉淀物反复清洗4次,再用酒精反复清洗3次,然后放入真空干燥箱中,然后加热至100℃烘干,烘干结束后冷却至室温取出进行充分研磨,得到草酸锌粉,以便与硒粉充分混合。

67.s3、将草酸锌粉与硒粉混合反应,得到硒化锌粉。

68.具体的,首先按摩尔配比1:1,取草酸锌粉和硒粉混合,得到草酸锌粉和硒粉的混合物,并进行充分研磨,以保证两者能够进行充分的反应。然后将草酸锌粉和硒粉的混合物放入石英真空管式炉中,抽真空至机械压力表显示为

‑

0.1mpa,并升温至340℃,保温680min进行充分反应,保温结束后炉冷至室温,取出后得到硒化锌粉体原料。

69.以上实施例所得到的的硒化锌粉体均为同一种化学结构的物质,化学特性相同,故不在重复展示xrd图谱和sem图。

70.综合以上实施例可以看出,本发明采用氯化锌、草酸、硒粉三种市场上常见的的原料,利用化学置换反应的原理,将氯化锌与草酸的反应物草酸锌经过滤、清洗、烘干和研磨,再与硒粉混合后在石英真空管式炉中反应得到纯度高、粒径在2~10μm范围的硒化锌粉体原料。与现有技术相比,本发明工艺简单、工艺条件要求较低(反应温度300~350℃),反应原料易获得,且最终产物硒化锌粉体能够作为制备硒化锌光学材料的原料直接使用。

71.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或者变动仍处于本发明的保护范围之列。

72.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1