一种再生钴酸锂及其修复方法、用途与流程

1.本发明涉及锂电池回收技术领域,尤其涉及一种再生钴酸锂及其修复方法、用途。

背景技术:

2.锂及锂化合物是重要的能源材料,广泛应用于储能电源和国防建设中。虽然报废的锂离子电池不含铅、镉、汞等重金属,对环境污染相对较小,但是含有钴、镍、锰、锂等有价金属和六氟磷酸锂等有毒有害物质,处置不当易造成严重的污染和资源浪费。退役锂电池中的钴、锂、铜、金属外壳、镍片,含锂化合物和塑料隔膜等均是宝贵资源,具有极高的回收价值。因此,对废锂电池进行科学有效的处理,不仅具有显著的环境效益,而且具有良好的经济效益。

3.常用的废锂电池正极材料回收方法一般包括干法煅烧和湿法冶金。其中,干法煅烧指的是通过高温煅烧处理的方式来回收电极材料;湿法冶金指的是通过萃取剂提取正负极中重金属物质,再富集成盐类,最后重新通过共沉淀技术得到前驱体。

4.在现有的利用干法煅烧回收退役锂电池正极材料时,由于在锂电池撕碎、破碎和分离过程中,六氟磷酸锂与空气中的水分发生分解反应,会产生有害气体危害环境与人身健康,因此,在利用干法煅烧回收废锂电池正极材料的过程中需要空气压缩机提供干燥除湿的空气进行煅烧,容易造成回收成本较高。另外,在锂电池回收过程中,一般会利用溶剂去除锂电池中的粘结剂,而该除杂方法会令锂电池回收过程中产生废水和废气,如废水和废气外漏,则会对土壤和地下水等造成污染,因此,现有回收过程中需要增加外设的排废处理系统对废水和废气进行处理,进一步提高了退役锂电池正极材料的回收成本;进一步地,还有通过空气燃烧的方式去除锂电池中的粘结剂的除杂方式,同样地,为避免六氟磷酸锂与空气中的水分发生分解反应,会产生有害气体危害环境与人身健康,通过空气燃烧方式进行除杂处理中的空气同样需要进行干燥除湿处理,且必须利用高温燃烧才能达到理想的除杂效果,该方法容易产生较大的耗能,不利于提高再生修复的经济利益。

技术实现要素:

5.本发明的第一目的在于提出一种再生钴酸锂的修复方法,能有效降低再生钴酸锂修复过程中废水和废气的排放,解决现有退役锂电池正极材料的回收过程中造成的成本过高的技术问题,有利于简化再生钴酸锂的修复过程和提升再生钴酸锂的纯度,以克服现有技术中的不足之处。

6.本发明的第二目的在于提出一种使用上述再生钴酸锂的修复方法制备的再生钴酸锂,其具有较高的纯度。

7.本发明的第三目的在于提出一种上述再生钴酸锂在制备低杂质锂电池中的用途,有利于制备杂质含量较低的锂电池。

8.为达此目的,本发明采用以下技术方案:

9.一种再生钴酸锂的修复方法,包括以下步骤:

10.(1)将退役锂电池进行放电处理,在惰性气体环境下进行拆解,获得正极片;

11.(2)在真空度为-0.1~-1mpa的真空环境下对正极片进行400~550℃的煅烧,在煅烧过程中抽出真空环境内产生的废气并用碱液进行吸收;

12.(3)将煅烧后的正极片进行粉碎后,通过气流浮选分离出失效钴酸锂;

13.(4)配置锂盐溶液,将失效钴酸锂和锂盐溶液充分混合后进行水热合成,获得水热产物;

14.(5)将水热产物进行过滤获得滤饼,利用超纯水将滤饼进行冲洗和干燥,获得再生钴酸锂。

15.优选的,步骤(2)中,所述煅烧步骤的煅烧时间为0.5~4h。

16.优选的,步骤(4)中,所述锂盐溶液的浓度≥0.2mol/l。

17.优选的,所述锂盐溶液的溶质包括lioh、li2co3、lino3和licooch3中任意一种或多种的组合。

18.优选的,步骤(4)中,所述水热合成的反应温度≥180℃,所述水热合成的反应时间>3h。

19.优选的,步骤(4)中,所述失效钴酸锂与所述锂盐溶液的摩尔比为1:(1.5~2)。

20.优选的,步骤(5)中,利用超纯水将滤饼进行冲洗,直至冲洗后的超纯水的ph值为6~8。

21.优选的,步骤(5)中,利用真空干燥箱对冲洗后的滤饼进行干燥,且所述干燥步骤的干燥温度为100~150℃,所述干燥步骤的干燥时间为7~8h。

22.一种再生钴酸锂,使用上述的再生钴酸锂的修复方法制备而成。

23.一种再生钴酸锂在制备低杂质锂电池中的用途,使用上述的再生钴酸锂。

24.本技术实施例提供的技术方案可以包括以下有益效果:

25.1、对退役锂电池进行放电处理,能避免退役锂电池在拆解时爆炸燃烧;在惰性气体环境下对退役锂电池进行拆解,有利于防止电池中的六氟磷酸锂与空气中的水分发生分解反应,会产生有害气体危害环境与人身健康,方法简单,便于操作。

26.2、通过真空低温烧结的方式将正极片中的聚偏二氟乙烯和乙炔黑等杂质去除,有利于获得高纯度的失效钴酸锂正极材料。具体地,本技术方案通过真空低温烧结的方式进行除杂的方式具有以下优点:(1)相比起现有通过添加相关溶剂去除杂质的除杂方式,能有效降低再生钴酸锂修复过程中废水和废气的排放,体现环境友好性;(2)相比起现有通过空气燃烧方法去除杂质的除杂方式,不再需要空气压缩机提供干燥除湿的空气,达到节能效果,有利于简化再生工艺,且再生效果更好,再生产品纯度更高,具有非常高的社会经济价值;(3)相比起现有通过空气燃烧方法去除杂质的除杂方式,本技术方案的真空烧结所使用的温度更加低,钴酸锂的活性物质更容易与杂质分离,只要煅烧温度达到400~550℃即可使聚偏二氟乙烯和乙炔黑等杂质失效,能有效降低能耗,同时便于后续工艺的进行。

27.3、通过对煅烧后的正极片进行粉碎,并通过气流浮选分离出失效钴酸锂,有利于避免退役锂电池中的铝集流体粉碎后通过铝杂质的形式引入再生钴酸锂中,更有利于提高再生产品的纯度。

28.4、通过水热合成法对失效钴酸锂进行补锂处理,使锂离子由浓度高的锂盐溶液扩散到浓度低的失效钴酸锂中,能在确保再生钴酸锂的晶相未发生改变的前提下提升失效钴

酸锂的锂含量,使钴酸锂的电化学性能恢复至原始状态。

附图说明

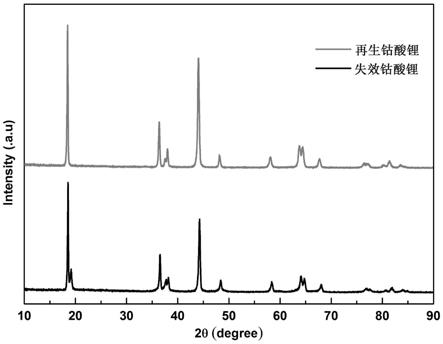

29.图1是本发明一种再生钴酸锂的修复方法的实施例1中失效钴酸锂和再生钴酸锂的x射线衍射图谱。

30.图2是本发明一种再生钴酸锂的修复方法的实施例1中失效钴酸锂和再生钴酸锂的0.1c充放电测试对比结果。

31.图3是本发明一种再生钴酸锂的修复方法的实施例1中失效钴酸锂和再生钴酸锂的放电倍率性能测试对比结果。

32.图4是本发明一种再生钴酸锂的修复方法的实施例1中失效钴酸锂和再生钴酸锂的充放电循环次数测试对比结果。

具体实施方式

33.一种再生钴酸锂的修复方法,包括以下步骤:

34.(1)将退役锂电池进行放电处理,在惰性气体环境下进行拆解,获得正极片;

35.(2)在真空度为-0.1~-1mpa的真空环境下对正极片进行400~550℃的煅烧,在煅烧过程中抽出真空环境内产生的废气并用碱液进行吸收;

36.(3)将煅烧后的正极片进行粉碎后,通过气流浮选分离出失效钴酸锂;

37.(4)配置锂盐溶液,将失效钴酸锂和锂盐溶液充分混合后进行水热合成,获得水热产物;

38.(5)将水热产物进行过滤获得滤饼,利用超纯水将滤饼进行冲洗和干燥,获得再生钴酸锂。

39.在现有的利用干法煅烧回收废弃锂电池正极材料时,由于在锂电池撕碎、破碎和分离过程中,六氟磷酸锂与空气中的水分发生分解反应,会产生有害气体危害环境与人身健康,因此,在利用干法煅烧回收废锂电池正极材料的过程中需要空气压缩机提供干燥除湿的空气进行煅烧,容易造成回收成本较高。另外,在锂电池回收过程中,一般会利用溶剂去除锂电池中的粘结剂,而该除杂方法会令锂电池回收过程中产生废水和废气,如废水和废气外漏,则会对土壤和地下水等造成污染,因此,现有回收过程中需要增加外设的排废处理系统对废水和废气进行处理,进一步提高了废弃锂电池正极材料的回收成本;进一步地,还有通过空气燃烧的方式去除锂电池中的粘结剂的除杂方式,同样地,为避免六氟磷酸锂与空气中的水分发生分解反应,会产生有害气体危害环境与人身健康,通过空气燃烧方式进行除杂处理中的空气同样需要进行干燥除湿处理,且必须利用高温燃烧才能达到理想的除杂效果,该方法容易产生较大的耗能,不利于提高再生修复的经济利益。

40.为了再生降低钴酸锂修复过程中废水和废气的排放,解决现有废弃锂电池正极材料的回收过程中造成的成本过高的技术问题,本技术方案提出了一种再生钴酸锂的修复方法,包括以下步骤:

41.(1)将退役锂电池进行放电处理,在惰性气体环境下进行拆解,获得正极片;具体地,对退役锂电池进行放电处理,能避免退役锂电池在拆解时爆炸燃烧;在惰性气体环境下对退役锂电池进行拆解,有利于防止电池中的六氟磷酸锂与空气中的水分发生分解反应,

会产生有害气体危害环境与人身健康,方法简单,便于操作;需要说明的是,本技术方案中的退役锂电池指的是其外观、电性能和安全等方面降低到初始时最低标准的锂电池,例如,当锂电池的比容量小于80%时,则该锂电池被判定为不合格,需要进行退役处理;或锂电池在长期充放电后,正极材料属于缺锂态,需要进行退役处理。

42.(2)在真空度为-0.1~-1mpa的真空环境下对正极片进行400~550℃的煅烧,在煅烧过程中抽出真空环境内产生的废气并用碱液进行吸收;本技术方案通过真空低温烧结的方式将正极片中的聚偏二氟乙烯(pvdf)和乙炔黑等杂质去除,有利于获得高纯度的失效钴酸锂。具体地,本技术方案通过真空低温烧结的方式进行除杂的方式具有以下优点:(1)相比起现有通过添加相关溶剂去除杂质的除杂方式,能有效降低再生钴酸锂修复过程中废水和废气的排放,体现环境友好性;(2)相比起现有通过空气燃烧方法去除杂质的除杂方式,不再需要空气压缩机提供干燥除湿的空气,达到节能效果,有利于简化再生工艺,且再生效果更好,再生产品纯度更高,具有非常高的社会经济价值;(3)相比起现有通过空气燃烧方法去除杂质的除杂方式,本技术方案的真空烧结所使用的温度更加低,钴酸锂的活性物质更容易与杂质分离,只要煅烧温度达到400~550℃即可使聚偏二氟乙烯和乙炔黑等杂质失效,能有效降低能耗,同时便于后续工艺的进行。

43.(3)将煅烧后的正极片进行粉碎后,通过气流浮选分离出失效钴酸锂;本技术方案通过对煅烧后的正极片进行粉碎,并通过气流浮选分离出失效钴酸锂,有利于避免退役锂电池中的铝集流体粉碎后通过铝杂质的形式引入再生钴酸锂中,更有利于提高再生产品的纯度。需要说明的是,本技术方案中采用的气流浮选方法为锂电池回收技术领域中常用的筛分方法,在此不进行赘述。

44.(4)配置锂盐溶液,将失效钴酸锂和锂盐溶液充分混合后进行水热合成,获得水热产物;锂缺失和晶相结构的变化是造成正极材料比容量降低的主要原因。随着锂离子的流失,过渡金属阳离子开始在层间迁移,在反复充放电过程中发生变化,缓慢地引起不可逆的相结构变化。钴酸锂晶体结构由原先的层状结构相变为一种尖晶石和岩盐相的混合结构。这些晶体结构的变化会使部分锂离子在晶体结构内部不能自由的嵌入脱出从而导致比容量衰减严重以至失效。而本技术方案通过水热合成法对失效钴酸锂进行补锂处理,使锂离子由浓度高的锂盐溶液扩散到浓度低的失效钴酸锂中,能在确保再生钴酸锂的晶相未发生改变的前提下提升失效钴酸锂的锂含量,使钴酸锂的电化学性能恢复至原始状态。

45.(5)将水热产物进行过滤获得滤饼,利用超纯水将滤饼进行冲洗和干燥,冲洗掉钴酸锂表面残留的锂离子,便于获得再生钴酸锂。

46.优选的,步骤(1)中,放电后的退役锂电池的电压≤2.8v。更有利于避免退役锂电池在拆解时爆炸燃烧,确保再生修复过程的正常进行。

47.更进一步说明,步骤(2)中,所述煅烧步骤的煅烧时间为0.5~4h。

48.在本技术方案的一个优选实施例中,真空低温烧结时间为0.5~4h,有利于充分地将正极片中的聚偏二氟乙烯(pvdf)和乙炔黑等杂质去除,从而获得高纯度的失效钴酸锂。

49.更进一步说明,步骤(4)中,所述锂盐溶液的浓度≥0.2mol/l。

50.在本技术方案的一个优选实施例中,将锂盐溶液的浓度限定为≥0.2mol/l,一方面,可以为失效钴酸锂的补锂提供更多的锂离子,另一方面,本方案使用的锂盐溶液可在一定程度上溶解失效钴酸锂中的可溶性杂质,降低失效钴酸锂中的杂质含量,便于提升再生

钴酸锂的结晶度。

51.更进一步说明,所述锂盐溶液的溶质包括lioh、li2co3、lino3和licooch3中任意一种或多种的组合。

52.更进一步说明,步骤(4)中,所述水热合成的反应温度≥180℃,所述水热合成的反应时间>3h。

53.在本技术方案的一个优选实施例中,将水热合成的反应温度优选为≥180℃,所述水热合成的反应时间优选为>3h,有利于确保锂离子充分扩散到失效钴酸锂中起到补锂作用。

54.更进一步说明,步骤(4)中,所述失效钴酸锂与所述锂盐溶液的摩尔比为1:(1.5~2)。

55.本技术方案中将失效钴酸锂与锂盐溶液的摩尔比限定为1:(1.5~2),有利于将失效钴酸锂的锂含量、体相/表面的晶体结构以及电化学性能恢复至原始状态,确保再生产品的性能指标达到合格标准,从而保证再生钴酸锂的修复效果。

56.更进一步说明,步骤(5)中,利用超纯水将滤饼进行冲洗,直至冲洗后的超纯水的ph值为6~8。

57.更进一步说明,步骤(5)中,利用真空干燥箱对冲洗后的滤饼进行干燥,且所述干燥步骤的干燥温度为100~150℃,所述干燥步骤的干燥时间为7~8h。

58.一种再生钴酸锂,使用上述的再生钴酸锂的修复方法制备而成。

59.本技术方案还提出了一种使用上述再生钴酸锂的修复方法制备的再生钴酸锂,其具有较高的纯度。

60.一种再生钴酸锂在制备低杂质锂电池中的用途,使用上述的再生钴酸锂。

61.本技术方案还提出了一种上述再生钴酸锂在制备低杂质锂电池中的用途,有利于制备杂质含量较低的锂电池。

62.下面通过具体实施方式来进一步说明本发明的技术方案。

63.实施例1-一种再生钴酸锂的修复方法

64.(1)将退役锂电池进行放电处理至2v,在惰性气体环境下进行拆解,获得正极片;

65.(2)在真空度为-0.5mpa的真空环境下对正极片进行430℃的煅烧,且煅烧时间为1.5h,在煅烧过程中抽出真空环境内产生的废气并用碱液进行吸收;

66.(3)将煅烧后的正极片进行粉碎后,通过气流浮选分离出失效钴酸锂;

67.(4)配置浓度为0.2mol/l的lioh溶液,将失效钴酸锂和lioh溶液充分混合后,且失效钴酸锂与lioh溶液的摩尔比为1:1.5,在200℃的水热温度进行水热合成,且水热反应时间为4h,获得水热产物;

68.(5)将水热产物进行过滤获得滤饼,利用超纯水将滤饼进行冲洗,直至冲洗后的超纯水的ph值为7,利用真空干燥箱对冲洗后的滤饼进行干燥,且干燥温度为120℃,干燥时间为8h,获得再生钴酸锂。

69.将实施例1步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂进行称重,并检测失效钴酸锂和再生钴酸锂中各主要元素的含量,如下表1所示。

70.表1实施例1中失效钴酸锂和再生钴酸锂中各主要元素的含量

[0071][0072]

从表1的检测数据可知,再生钴酸锂的锂元素含量已得到充分补充。

[0073]

观察步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂的x射线衍射图谱,如图1所示,从xrd图谱中可见,再生钴酸锂修复前后未见晶相发生改变,衍射峰强而尖锐,半峰宽窄,说明修复后的再生钴酸锂晶体结晶性良好,且再生钴酸锂相比起失效钴酸锂的结晶度更高,杂质相更少。

[0074]

对步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂进行0.1c充放电测试,其测试对比结果如图2所示;对步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂进行放电倍率性能测试,其测试对比结果如图3所示;对步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂进行充放电循环次数测试,其测试对比结果如图4所示。

[0075]

将修复后的再生钴酸锂的测试结果与商用钴酸锂的标准性能检测结果进行比对,可以得知实施例1的修复方法制备的再生钴酸锂的锂含量、晶体结构以及电化学性能已恢复至原始状态,并达到商用标准。

[0076]

实施例2-一种再生钴酸锂的修复方法

[0077]

(1)将退役锂电池进行放电处理至2v,在惰性气体环境下进行拆解,获得正极片;

[0078]

(2)在真空度为-0.3mpa的真空环境下对正极片进行400℃的煅烧,且煅烧时间为4h,在煅烧过程中抽出真空环境内产生的废气并用碱液进行吸收;

[0079]

(3)将煅烧后的正极片进行粉碎后,通过气流浮选分离出失效钴酸锂;

[0080]

(4)配置浓度为0.25mol/l的li2co3溶液,将失效钴酸锂和li2co3溶液充分混合后,且失效钴酸锂与li2co3溶液的摩尔比为1:2,在220℃的水热温度进行水热合成,且水热反应时间为5h,获得水热产物;

[0081]

(5)将水热产物进行过滤获得滤饼,利用超纯水将滤饼进行冲洗,直至冲洗后的超纯水的ph值为7,利用真空干燥箱对冲洗后的滤饼进行干燥,且干燥温度为100℃,干燥时间为8h,获得再生钴酸锂。

[0082]

将实施例2步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂进行称重,并检测失效钴酸锂和再生钴酸锂中各主要元素的含量,再生钴酸锂的锂元素含量已得到充分补充。

[0083]

观察步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂的x射线衍射图谱,再生钴酸锂修复前后未见晶相发生改变,衍射峰强而尖锐,半峰宽窄,说明修复后的再生钴酸锂晶体结晶性良好,且再生钴酸锂相比起失效钴酸锂的结晶度更高,杂质相更少。

[0084]

对步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂进行0.1c充放电测试、放电倍率性能测试和充放电循环次数测试,将修复后的再生钴酸锂的测试结果与商用钴酸锂的标准性能检测结果进行比对,可以得知实施例2的修复方法制备的再生钴酸锂的锂含量、晶体结构以及电化学性能已恢复至原始状态,并达到商用标准。

[0085]

实施例3-一种再生钴酸锂的修复方法

[0086]

(1)将退役锂电池进行放电处理至2v,在惰性气体环境下进行拆解,获得正极片;

[0087]

(2)在真空度为-1mpa的真空环境下对正极片进行550℃的煅烧,且煅烧时间为0.5h,在煅烧过程中抽出真空环境内产生的废气并用碱液进行吸收;

[0088]

(3)将煅烧后的正极片进行粉碎后,通过气流浮选分离出失效钴酸锂;

[0089]

(4)配置浓度为0.2mol/l的lino3溶液,将失效钴酸锂和lino3溶液充分混合后,且失效钴酸锂与lino3溶液的摩尔比为1:1.5,在180℃的水热温度进行水热合成,且水热反应时间为3.5h,获得水热产物;

[0090]

(5)将水热产物进行过滤获得滤饼,利用超纯水将滤饼进行冲洗,直至冲洗后的超纯水的ph值为7,利用真空干燥箱对冲洗后的滤饼进行干燥,且干燥温度为150℃,干燥时间为7h,获得再生钴酸锂。

[0091]

将实施例3步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂进行称重,并检测失效钴酸锂和再生钴酸锂中各主要元素的含量,再生钴酸锂的锂元素含量已得到充分补充。

[0092]

观察步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂的x射线衍射图谱,再生钴酸锂修复前后未见晶相发生改变,衍射峰强而尖锐,半峰宽窄,说明修复后的再生钴酸锂晶体结晶性良好,且再生钴酸锂相比起失效钴酸锂的结晶度更高,杂质相更少。

[0093]

对步骤(3)获得的失效钴酸锂和步骤(5)获得的再生钴酸锂进行0.1c充放电测试、放电倍率性能测试和充放电循环次数测试,将修复后的再生钴酸锂的测试结果与商用钴酸锂的标准性能检测结果进行比对,可以得知实施例3的修复方法制备的再生钴酸锂的锂含量、晶体结构以及电化学性能已恢复至原始状态,并达到商用标准。

[0094]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1