一种高居里点低温共烧压电陶瓷材料及其制备方法与流程

本发明涉及低温共烧陶瓷材料,尤其涉及一种高居里点低温共烧压电陶瓷材料及其制备方法。

背景技术:

1、目前低温共烧陶瓷(ltcc)技术已经广泛应用在射频或微波无线通讯、半导体、光电子、mems等领域中,在多层陶瓷基片、封装及多层陶瓷集成电路(multilayersceramicintegratedcircuits,mcic)中有广泛应用,随着4g通信时代的到来,对微波器件/组件的小型化,集成化,高频化等都有具有更高要求。因此,ltcc材料作为基础材料受到学者们的广泛关注。美国dupont公司生产的951、ferro公司生产的a6系列ltcc材料已经十分成熟,是国内外ltcc主要生产原材料,但是,这种工艺随着ic集成度的不断提高,对材料提出新的要求,首先,随着芯片尺寸越来越小,就要求陶瓷基板介电常数变大,但常见的ltcc材料均为玻璃或al2o3+玻璃体系,介电常数低(εr≤10),极大地限制了ltcc组件集成化,现有的陶瓷材料机械强度低,加工性能较差。

技术实现思路

1、本发明的目的是提供一种高居里点低温共烧压电陶瓷材料及其制备方法。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种高居里点低温共烧压电陶瓷材料及其制备方法,包括如下按照重量份数计的组分:97.4%-99.2%的钛酸钡,0%-1%的钙硼硅玻璃,0.5%-2.5%的氧化铜和0.05%-2%的五氧化二钒。

4、优选的,所述钛酸钡中原材料钙硼硅玻璃氧化锌与氧化铜二氧化钛摩尔比为0.82-1.22:1,所述钙硼硅玻璃中原材料氧化钙、三氧化二硼与二氧化硅摩尔比为:35-50:18-35:15-47。

5、优选的,所述低温共烧陶瓷材料的烧结温度为880℃,低温共烧陶瓷材料的保温时间为25min,介电常数为25。

6、优选的,所述高居里点低温共烧压电陶瓷材料制备方法包括单层压电陶瓷制备方法和多层压电陶瓷制备方法。

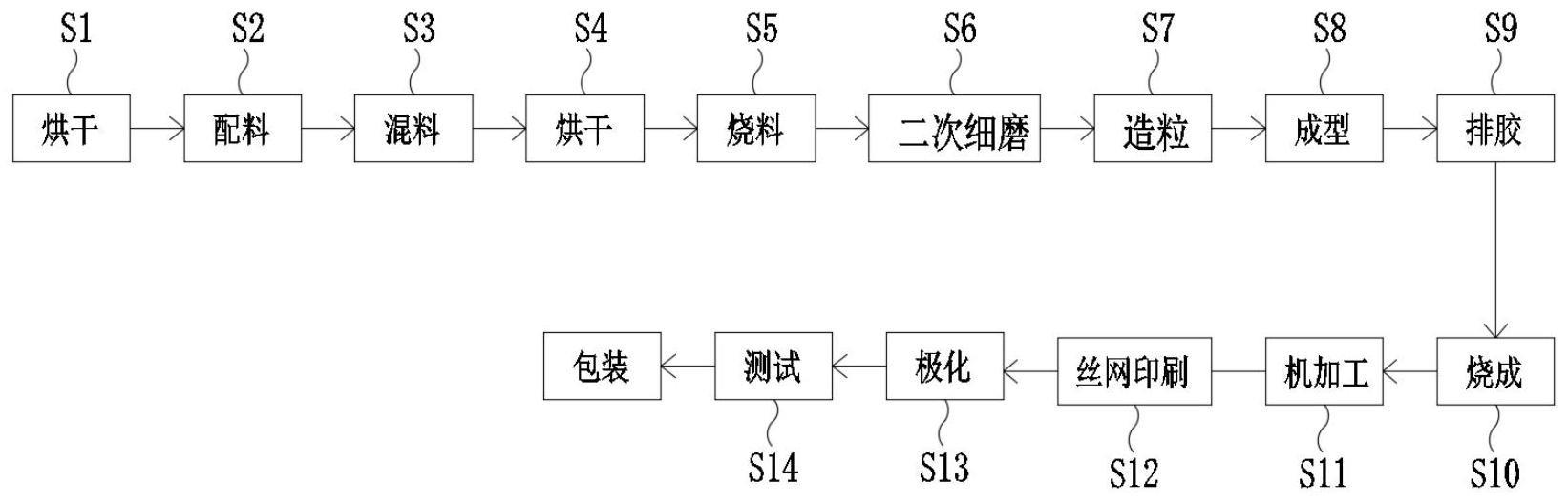

7、优选的,所述单层压电陶瓷制备方法包括如下步骤:

8、s1、烘干:将陶瓷原料放入烘箱,于120℃下烘16h;

9、s2、配料:按配方比例称量各种原材料;

10、s3、混料:采取水磨的方法,对原料进行机械混合,在球磨罐中加入水、配好后的各种原料,对各种原料进行混匀,为预烧进行完全的固相反应准备条件;

11、s4、烘干:经磨细的混料送入120℃的造粒塔中干燥2小时;

12、s5、烧料:干燥后的滤料装入坩埚内,密封坩埚,置入高温隧道炉锻烧,锻烧技术参数:室温渐升至900℃,保温1h,冷却160℃;

13、s6、二次细磨:将滤料在球磨罐中进行二次细磨(工艺过程同s3中的混料);

14、s7、造粒:将瓷料与粘结剂混合后,使用喷雾造粒塔将粉料与粘结剂充分均匀混合,并且烘干过筛,得到度均匀,流动性好的较粗颗粒(约100目/吋,湿度为37%);

15、s8、成型:将干燥后的颗粒压制成陶瓷毛坯;

16、s9、排胶:将陶瓷毛坯置入高温隧道炉内,温度升至600℃后,保温1.5h,预先排除有机胶黏剂,防止坯体变形、开裂;

17、s10、烧成:陶瓷毛坯排胶后在高温隧道炉内继续升温烧结成瓷,锻烧技术参数:900℃,4.5h,1256℃,3h,1240℃,2h,自然冷却200℃;

18、s11、机加工:将烧成后的陶瓷经打磨机湿式磨片、倒角整理成型,得到一定厚底外径的陶瓷;

19、s12、丝网印刷:在陶瓷表面印上银浆,并烘干;

20、s13、极化:该工序以硅油为绝缘煤质,在一定极化电场、温度和时间条件下对样品进行极化,使陶瓷晶体中本来杂乱无章的电畴在电场的作用下转向,用环保清洗剂将表面的硅油清洗干净并晾干;

21、s14、测试、包装入库:利用检测仪,检验合格后包装入库。

22、优选的,所述s3中使用的是纯水制备的纯净水,所述s4中使用液化气燃烧作为能源。

23、优选的,所述s12中烘干温度为200℃左右,烘干时间约为45分钟。

24、优选的,所述多层压电陶瓷制备方法包括如下步骤:

25、s1、烘干:将陶瓷原料放入烘箱,于120℃下烘16h;

26、s2、配料:按配方比例称量各种原材料;

27、s3、混料:采取水磨的方法,对原料进行机械混合,在球磨罐中加入水、配好后的各种原料,对各种原料进行混匀,为预烧进行完全的固相反应准备条件;

28、s4、烘干:经磨细的混料送入120℃的造粒塔中干燥2小时;

29、s5、烧料:干燥后的滤料装入坩埚内,密封坩埚,置入高温隧道炉锻烧。锻烧技术参数:室温渐升至900℃,保温1h,冷却160℃;

30、s6、二次细磨:将滤料在球磨罐中进行二次细磨(工艺过程同s3中的混料);

31、s7、流延:将粉体与粘结剂、分散剂、溶剂按一定配比混合球磨得到粉体均匀分散、具有一定粘度的液体混合物,使用流延机将液体铺开并烘干得到几十微米的膜片;

32、s8、丝网印刷:在陶瓷膜片表面印上银钯浆,并烘干;

33、s9、等静压:将所需成型的产品利用工装把原料装好放入静压里面进行加压成型;

34、s10、切割:使用切割机对陶瓷膜片按照产品规格要求进行切割;

35、s11、静置:将经过切割的陶瓷膜片放置烘箱里于30℃下12小时;

36、s12、排胶:将陶瓷毛坯置入高温隧道炉内,温度升至600℃后,保温1.5h,预先排除有机胶黏剂,防止坯体变形、开裂;

37、s13、烧成:陶瓷毛坯排胶后在高温隧道炉内继续升温烧结成瓷。锻烧技术参数:980℃,4h;自然冷却;

38、s14、机加工:将烧成后的陶瓷经打磨机湿式磨片、倒角整理成型;

39、s15、外电极印刷;

40、s16、极化:压电陶瓷极化过程是将整理好的陶瓷坯片置入被电极整流机组电场中,以空气为绝缘媒质,极化温度从居里温度以上(高于居里温度10-20℃)逐步降至100℃以下,相应的极化电场从较弱(约30v/mm)逐步增加到较强(约300v/mm),完成对陶瓷坯片的极化;

41、s17、测试、包装入库:利用检测仪,检验合格后包装入库。

42、优选的,所述s8中烘干温度为200℃左右,烘干时间约为45分钟,所述s14中使用循环冷却水。

43、本发明至少具备以下有益效果:

44、本发明提供了一种高居里点低温共烧陶瓷材料,该低温共烧陶瓷材料烧结温度低,烧结时间短,与贵金属匹配性能优良,从而可以降低ltcc材料中铂、钯等耐高温贵金属的含量,选用银等普通导电材料即可实现共烧,大大降低了制造成本,同时该制备方法制备得到的ltcc材料具有较高的居里温度,使其具有较宽的应用温度范围,适用更多的应用环境,本发明提供的高居里点低温共烧陶瓷材料大大降低了ltcc的生产成本,有利于产品的工业化生产,高的居里点使得产品的应用更广泛,有利于市场推广及市场竞争,该制备工艺简单,工艺控制难度较低,与玻璃基陶瓷基材料机械强度高,加工性能较好,同时不同的制备方法,从而提高低温共烧陶瓷材料的机械强度和热导率,同时选择不同层数,更加方便使用人员使用,提高了工作效率。

- 还没有人留言评论。精彩留言会获得点赞!