玻璃的化学强化方法及其制得的玻璃与流程

1.本发明涉及化学强化玻璃技术领域,尤其是涉及一种玻璃的化学强化方法及其制得的玻璃。

背景技术:

2.化学强化玻璃产品因其透光性好、触摸及手感优良等特点,广泛应用于手机、手表、电脑、触控面板等电子领域。随着对强化玻璃的抗弯曲性能及硬度要求不断提高,玻璃的强化工艺也逐渐复杂。目前玻璃加工行业普遍需要强化玻璃产品有高的dol值(depth of layers:应力层深度值)和高的cs值(compressive stress:表面张应力值),而一次强化一般无法同时满足这两个值,因而不能满足用户对产品性能的需求。为了进一步提升强化玻璃的dol值和cs值,以提高强化玻璃的抗弯曲和抗划伤能力,二强工艺被广泛普及接受,进而更好地提升产品寿命。

3.现有本领域传统的玻璃加工技术方法一般包括两次强化过程,具体加工过程包括:一次预热

→

一次离子交换

→

风冷泡水

→

二次预热

→

二次离子交换

→

风冷。其中,通过一次离子交换获得玻璃的高dol值;再通过二次离子交换提升玻璃的高cs值,一般是在低温和短时间完成离子交换。

4.然而,现有加工方法中二次离子交换炉水中存在的na+和li+,使得二次离子交换后产品的cs值最高仅为850mpa,无法满足对于客户提出的更高cs值的要求,导致强化后的玻璃产品无法满足客户信赖性要求。

5.因此,在现有玻璃化学强化方法的基础上,研究开发出一种新型的玻璃化学强化方法,有效提高玻璃的表面cs值,使玻璃产品具有更好的抗冲击能力,变得十分必要和迫切。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的第一目的在于提供一种玻璃的化学强化方法,所述强化方法在既不影响产品具有更好的dol值,又不影响产品外观的前提下,极大的提升了玻璃的表面cs值,使玻璃产品具有更好的抗冲击能力。

8.本发明的第二目的在于提供一种强化玻璃,所述强化玻璃主要由上述玻璃的化学强化方法制备得到。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.本发明提供的一种玻璃的化学强化方法,所述强化方法主要通过离子交换处理在玻璃的表层形成压应力层,制得化学强化玻璃;

11.所述离子交换处理分三次进行,其中,第一次离子交换和第二次离子交换的熔盐为钾钠混合熔盐;第三次离子交换的熔盐为>99wt%硝酸钾熔盐。

12.进一步的,所述第一次离子交换的温度为380~420℃,时间为80~240min;

13.优选地,所述第一次离子交换所使用的熔盐为硝酸钠与硝酸钾的混合熔盐,且混合熔盐中硝酸钠的含量为30~75wt%。

14.进一步的,所述第二次离子交换的温度为380~400℃,时间为35~240min;

15.优选地,所述第二次离子交换所使用的熔盐为硝酸钠与硝酸钾的混合熔盐,且混合熔盐中硝酸钠的含量为2~9wt%。

16.进一步的,所述第三次离子交换的温度为380~395℃,时间为3~10min。

17.进一步的,所述化学强化方法包括以下步骤:

18.提供待处理玻璃,随后依次对待处理玻璃进行第一次预热、第一次离子交换、多槽泡水、第二次预热、第二次离子交换、第三次离子交换和风冷,得到强化处理后的玻璃。

19.进一步的,所述第一次预热的温度为280~360℃,时间90~150min;

20.所述第二次预热的温度为280~320℃,时间为60~90min。

21.进一步的,所述多槽泡水为5槽泡水;

22.优选地,所述5槽泡水的步骤包括:将玻璃依次在第一槽至第五槽的水中进行浸泡,其中:

23.第一槽浸泡为在60~70℃的纯水中鼓泡15~18min;

24.第二槽浸泡为在20~25℃的含1wt%

‑

2wt%柠檬酸的水中鼓泡10~12min;

25.第三槽浸泡为在60~70℃的纯水中鼓泡15~18min;

26.第四槽浸泡为在35~45℃的纯水中鼓泡15~18min;

27.第五槽浸泡为在20~25℃的纯水中循环溢流15~18min。

28.进一步的,所述第三次离子交换后的玻璃进入风冷的时间≤1min。

29.进一步的,所述强化方法包括以下步骤:

30.(a)、第一次预热:将待加工玻璃在280~360℃下预热90~150min;

31.(b)、第一次离子交换:将第一次预热后的玻璃在380~420℃的钾钠混合熔盐中离子交换80~240min;

32.第一次离子交换的钾钠混合熔盐为硝酸钠与硝酸钾的混合熔盐,且混合熔盐中硝酸钠的含量为30~75wt%;

33.(c)、多槽泡水:将第一次离子交换处理后的玻璃依次在第一槽至第五槽的水中进行浸泡,其中:

34.第一槽浸泡为在60~70℃的纯水中鼓泡15~18min;

35.第二槽浸泡为在20~25℃的含1wt%

‑

2wt%柠檬酸的水中鼓泡10~12min;

36.第三槽浸泡为在60~70℃的纯水中鼓泡15~18min;

37.第四槽浸泡为在35~45℃的纯水中鼓泡15~18min;

38.第五槽浸泡为在20~25℃的纯水中循环溢流15~18min。

39.(d)、二次预热:将多槽泡水后的玻璃在280~320℃下预热60~90min;

40.(e)、第二次离子交换:将第二次预热后的玻璃在380~400℃的钾钠混合熔盐中离子交换35~240min;

41.第二次离子交换的钾钠混合熔盐为由硝酸钠与硝酸钾组成的熔盐,其中硝酸钠的含量为2~9wt%;

42.(f)、第三次离子交换:将第二次离子交换后的玻璃在380~395℃的>99wt%硝酸

钾熔盐中离子交换3~10min;

43.(g)、风冷:将步骤(f)第三次离子交换后的玻璃取出后风冷,所述第三次离子交换后的玻璃进入风冷的时间≤1min,得到强化处理后的玻璃。

44.本发明提供的一种玻璃,所述玻璃主要由上述的玻璃的化学强化方法制备得到。

45.与现有技术相比,本发明的有益效果为:

46.本发明提供的玻璃的化学强化方法,所述强化方法主要通过离子交换处理在玻璃的表层形成压应力层,制得化学强化玻璃;所述离子交换处理分三次进行,其中,第一次离子交换和第二次离子交换的熔盐为钾钠混合熔盐;第三次离子交换的熔盐为>99wt%硝酸钾熔盐。上述方法使用>99wt%硝酸钾熔盐对玻璃进行第三次离子交换,利用熔盐中高浓度k+大量堆积在玻璃表面,从而提升玻璃表面cs值至1000mpa以上,提升产品信赖性测试结果。进而本发明既不影响产品具有更好的dol值,又不影响产品外观,却极大提升了表面cs值,符合客户提出的高cs值、高dol值的强化标准,使玻璃产品具有更好的抗冲击能力。

47.本发明提供的玻璃,所述玻璃主要由上述玻璃的化学强化方法制备得到。经检测,本技术的化学强化方法可以大幅度提升玻璃的表面应力cs值,同时其信赖性强度也随之大幅度提升20

‑

30%。

附图说明

48.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

49.图1为本发明实验例2提供的实施例1以及对比例6制得的玻璃的应力结合图。

具体实施方式

50.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

51.根据本发明的一个方面,一种玻璃的化学强化方法,所述强化方法主要通过离子交换处理在玻璃的表层形成压应力层,制得化学强化玻璃;

52.所述离子交换处理分三次进行,其中,第一次离子交换和第二次离子交换的熔盐为钾钠混合熔盐;第三次离子交换的熔盐为>99wt%硝酸钾熔盐。

53.本发明提供的玻璃的化学强化方法,所述强化方法主要通过离子交换处理在玻璃的表层形成压应力层,制得化学强化玻璃;所述离子交换处理分三次进行,其中,第一次离子交换和第二次离子交换的熔盐为钾钠混合熔盐;第三次离子交换的熔盐为>99wt%硝酸钾熔盐。上述方法使用>99wt%硝酸钾熔盐对玻璃进行第三次离子交换利用熔盐中高浓度k+大量堆积在玻璃表面,从而提升玻璃表面cs值至1000mpa以上,提升产品信赖性测试结果。进而本发明既不影响产品具有更好的dol值,又不影响产品外观,却极大提升了表面cs值,符合客户提出的高cs值、高dol值的强化标准,使玻璃产品具有更好的抗冲击能力。

54.需要说明的是,由公知常识可知,如果钢化玻璃的表面应力cs值越高,抗冲击性能会越好。因为玻璃强化之后,在玻璃表面形成一个压应力层,在承受外力冲击时会首先抵消这一表面应力才使玻璃破碎,从而提升玻璃的抗冲击强度。所以表面压应力值越大,可抵抗冲击强度越高。

55.基于此,本技术在现有玻璃强化技术的二次离子交换之后,再做一次>99wt%硝酸钾炉水短时间的离子交换,通过高浓度k

+

炉水,使k

+

大量堆积在玻璃表面从而大幅度提升表面应力cs值。而>99wt%硝酸钾炉水短时间的离子交换的时间是3~15min,是由于强化时间的增加,表面k+与玻璃中na+和li+会进行交换,扩散迁移到玻璃的内表面,从而影响表面应力cs值提升。本技术的化学强化方法可以大幅度提升玻璃的表面应力cs值,同时其信赖性强度也随之大幅度提升20

‑

30%。

56.同时,需要说明的是,本技术第三次离子交换的熔盐使用>99wt%硝酸钾熔盐,可以和第二次离子交换的熔盐中的k离子存在一个浓度梯度,让k离子快速交换扩散到玻璃表面(置换出玻璃中的na离子)提升表面应力cs。

57.在本发明的一种优选实施方式中,所述第一次离子交换的温度为380~420℃,时间为80~240min;

58.优选地,所述第一次离子交换所使用的熔盐为硝酸钠与硝酸钾的混合熔盐,且混合熔盐中硝酸钠的含量为30~75wt%。

59.作为一种优选的实施方式,上述第一次离子交换步骤可通过较低温度与较长时间或较高温度与较短时间获得所需的应力层。优选的第一次离子交换其混合熔盐中硝酸钠占50wt%。

60.在本发明的一种优选实施方式中,所述第二次离子交换的温度为380~400℃,时间为35~240min;

61.优选地,所述第二次离子交换所使用的熔盐为硝酸钠与硝酸钾的混合熔盐,且混合熔盐中硝酸钠的含量为2~9wt%。

62.作为一种优选的实施方式,当二次熔盐中nano3含量小于2wt%,则影响二次离子交换步骤完成后dol值下降,还可能导致cs值高,影响第三次离子交换强度的提升效果。

63.在本发明的一种优选实施方式中,所述第三次离子交换的温度为380~395℃,时间为3~10min。

64.作为一种优选的实施方式,本发明中第三次离子交换的熔盐为>99wt%硝酸钾熔盐,若熔盐中硝酸钠含量大于1wt%,将导致cs值提升效果不明显。温度高于390℃,例如为410℃。则玻璃表面离子交换受到热应力衰减效应影响,会降低cs值无法达到提升cs值效果。而若熔盐温度低于380℃,例如为360℃,则因玻璃不可避免的冷却而导致熔盐温度过低而结晶,显然影响表面离子交换效果。

65.同时,需要说明的是,如果第三次离子交换的时间过长,会导致产品csk急速下降,dol值增加,ct增加,增加自爆风险。这样虽然满足了我们提升cs的目标(说明:随着离子交换时间无限延长,cs值会到达峰值后开始下降),但是其它的应力指标反而受到明显影响,对整个产品强度不利,增加了许多其它风险,比如ror测试ng、终端整机跌落ng、自爆等等。

66.在本发明的一种优选实施方式中,所述化学强化方法包括以下步骤:

67.提供待处理玻璃,随后依次对待处理玻璃进行第一次预热、第一次离子交换、多槽

泡水、第二次预热、第二次离子交换、第三次离子交换和风冷,得到强化处理后的玻璃。

68.在本发明的一种优选实施方式中,所述第一次预热的温度为280~360℃,时间90~150min;

69.作为一种优选的实施方式,上述第一次预热的温度为280~360℃,时间90~150min,空气加热。批量生产中,玻璃在一次预热步骤完成后进入一次离子交换步骤。当预热温度过低时,玻璃产品表面温度过低会导致离子交换完成后玻璃表面破裂或崩,甚至出现产品散架叠片。而当一次预热温度过高时,离子交换架将与玻璃发生局部反应,产生不良后果。若一次预热时间过短,同样出现离子交换完成后玻璃表面破裂或崩,甚至出现产品散架叠片的不良现象。

70.在本发明的一种优选实施方式中,所述第二次预热的温度为280~320℃,时间为60~90min。

71.作为一种优选的实施方式,如果二次预热温度低于280℃,进入二次离子交换会导致熔盐温度下降超过8℃,而使得完成二次离子交换步骤后熔盐温度低于设定的温度,无法满足二次离子交换的参数需求。若二次预热温度高于320℃,玻璃在二次预热步骤就开始有二次离子迁移,这样影响二次离子交换的参数需求。若二次预热时间过短,同样会出现工件进入二次离子交换步骤后温度降低的情况,而若二次预热时间过长,则玻璃在二次预热步骤就开始有二次离子迁移,这样也将影响二次离子交换的参数。

72.在本发明的一种优选实施方式中,所述多槽泡水为5槽泡水;

73.优选地,所述5槽泡水的步骤包括:将玻璃依次在第一槽至第五槽的水中进行浸泡,其中:

74.第一槽浸泡为在60~70℃的纯水中鼓泡15~18min;

75.第二槽浸泡为在20~25℃的含1wt%

‑

2wt%柠檬酸的水中鼓泡10~12min;

76.第三槽浸泡为在60~70℃的纯水中鼓泡15~18min;

77.第四槽浸泡为在35~45℃的纯水中鼓泡15~18min;

78.第五槽浸泡为在20~25℃的纯水中循环溢流15~18min。

79.作为一种优选的实施方式,上述多槽泡水如果每槽的泡水时间低于10min/槽或者不鼓泡、不溢流,都会导致玻璃表面洁净度不达标,脏物随工件入二次离子交换炉水,影响产品齿条印、水迹印、凹凸等不良缺陷。

80.在本发明的一种优选实施方式中,所述第三次离子交换后的玻璃进入风冷的时间≤1min。

81.作为一种优选的实施方式,上述第三次离子交换步骤完成后进入所述风冷步骤的时间≤1分钟,所述风冷步骤的风冷时间0~15分钟。如果产品在1分钟内被移至风冷区,其cs值在

±

10mpa内波动,dol值在

±

0.3um内波动;如果1~3分钟之间才移至风冷区,则产品表面熔盐继续发生离子交换,其玻璃产品的表面应力下降很快,应力测试发现三次离子交换的同炉产品cs值最大达1090mpa,最低仅为830mpa,cs值稳定性较差。

82.在本发明的一种优选实施方式中,所述强化方法包括以下步骤:

83.(a)、第一次预热:将待加工玻璃在280~360℃下预热90~150min;

84.(b)、第一次离子交换:将第一次预热后的玻璃在380~420℃的钾钠混合熔盐中离子交换80~240min;

85.第一次离子交换的钾钠混合熔盐为硝酸钠与硝酸钾的混合熔盐,且混合熔盐中硝酸钠的含量为30~75wt%;

86.(c)、多槽泡水:将第一次离子交换处理后的玻璃依次在第一槽至第五槽的水中进行浸泡,其中:

87.第一槽浸泡为在60~70℃的纯水中鼓泡15~18min;

88.第二槽浸泡为在20~25℃的含1wt%

‑

2wt%柠檬酸的水中鼓泡10~12min;

89.第三槽浸泡为在60~70℃的纯水中鼓泡15~18min;

90.第四槽浸泡为在35~45℃的纯水中鼓泡15~18min;

91.第五槽浸泡为在20~25℃的纯水中循环溢流15~18min。

92.(d)、二次预热:将多槽泡水后的玻璃在280~320℃下预热60~90min;

93.(e)、第二次离子交换:将第二次预热后的玻璃在380~400℃的钾钠混合熔盐中离子交换35~240min;

94.第二次离子交换的钾钠混合熔盐为由硝酸钠与硝酸钾组成的熔盐,其中硝酸钠的含量为2~9wt%;

95.(f)、第三次离子交换:将第二次离子交换后的玻璃在380~395℃的>99wt%硝酸钾熔盐中离子交换3~10min;

96.(g)、风冷:将步骤(f)第三次离子交换后的玻璃取出后风冷,所述第三次离子交换后的玻璃进入风冷的时间≤1min,得到强化处理后的玻璃。

97.根据本发明的一个方面,一种玻璃,所述玻璃主要由上述的玻璃的化学强化方法制备得到。

98.本发明提供的玻璃,所述玻璃主要由上述玻璃的化学强化方法制备得到。经检测,本技术的化学强化方法可以大幅度提升玻璃的表面应力cs值,同时其信赖性强度也随之大幅度提升20

‑

30%。

99.下面以锂铝硅玻璃为例结合实施例对本发明的技术方案进行进一步地说明。

100.实施例1

101.一种玻璃的化学强化方法,所述强化方法包括以下步骤:

102.(a)、第一次预热:将待加工玻璃在300℃下预热120min;

103.(b)、第一次离子交换:将第一次预热后的玻璃在415℃的钾钠混合熔盐中离子交换130min;

104.第一次离子交换的钾钠混合熔盐为硝酸钠与硝酸钾的混合熔盐,且混合熔盐中硝酸钠的含量为50wt%;

105.(c)、多槽泡水:将第一次离子交换处理后的玻璃从下料车1min内拉至风冷区,通过大功率风扇对流吹风,快速冷却15min;随后依次在第一槽至第五槽的水中进行浸泡,其中:

106.第一槽浸泡为在65℃的纯水中鼓泡15min;

107.第二槽浸泡为在20℃的含1%柠檬酸的水中鼓泡10min;

108.第三槽浸泡为在65℃的纯水中鼓泡15min;

109.第四槽浸泡为在40℃的纯水中鼓泡15min;

110.第五槽浸泡为在20℃的纯水中循环溢流15min;

111.(d)、二次预热:将多槽泡水后的玻璃在300℃下预热75min;

112.(e)、第二次离子交换:将第二次预热后的玻璃在390℃的钾钠混合熔盐中离子交换35min;

113.第二次离子交换的钾钠混合熔盐为由硝酸钠与硝酸钾组成的熔盐,其中硝酸钠的含量为5wt%;

114.(f)、第三次离子交换:将第二次离子交换后的玻璃在385℃的>99wt%硝酸钾熔盐中离子交换3min;

115.(g)、风冷:将步骤(f)第三次离子交换后的玻璃取出后风冷,所述第三次离子交换后的玻璃进入风冷的时间≤1min,得到强化处理后的玻璃。

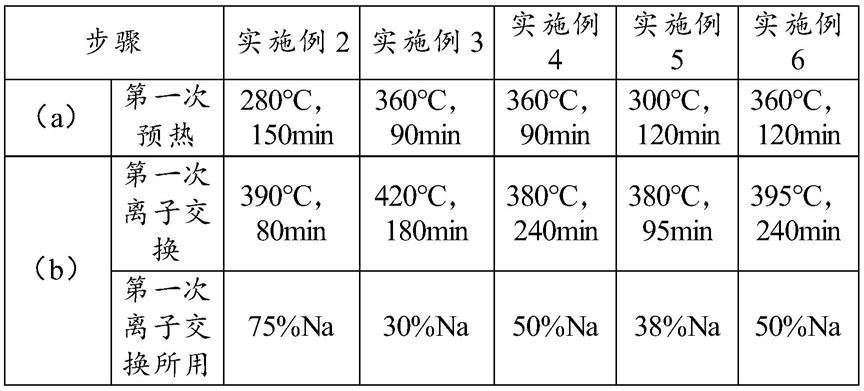

116.实施例2~6以及对比例1~3

117.一种玻璃的化学强化方法,所述强化方法包括以下步骤,具体见表1、表2:

118.表1:

119.[0120][0121]

表2:

[0122]

[0123][0124]

对比例4

[0125]

一种玻璃的化学强化方法,所述强化方法包括以下步骤:

[0126]

(a)、第一次预热:将待加工玻璃在为300℃下预热120min;

[0127]

(b)、第一次离子交换:将第一次预热后的玻璃在395℃的钾钠混合熔盐中离子交换210min;

[0128]

第一次离子交换的钾钠混合熔盐为硝酸钠与硝酸钾的混合熔盐,且混合熔盐中硝酸钠的含量为50wt%;

[0129]

(c)、多槽泡水:将第一次离子交换处理后的玻璃从下料车1min内拉至风冷区,通过大功率风扇对流吹风,快速冷却15min;随后依次在第一槽至第五槽的水中进行浸泡,其中:

[0130]

第一槽浸泡为在65℃的纯水中鼓泡15min;

[0131]

第二槽浸泡为在20℃的含1%柠檬酸的水中鼓泡10min;

[0132]

第三槽浸泡为在65℃的纯水中鼓泡15min;

[0133]

第四槽浸泡为在40℃的纯水中鼓泡15min;

[0134]

第五槽浸泡为在20℃的纯水中循环溢流15min;

[0135]

(d)、二次预热:将多槽泡水后的玻璃在300℃下预热90min;

[0136]

(e)、第二次离子交换:将第二次预热后的玻璃在380℃的钾钠混合熔盐中离子交换180min;

[0137]

第二次离子交换的钾钠混合熔盐为由硝酸钠与硝酸钾组成的熔盐,其中硝酸钠的含量为5wt%;

[0138]

(f)、风冷:将步骤(e)第二次离子交换后的玻璃取出后风冷,所述第二次离子交换后的玻璃进入风冷的时间≤1min,得到强化处理后的玻璃。

[0139]

对比例5

[0140]

本对比例除步骤(e)第二次离子交换的时间为270min外,其余同对比例4。

[0141]

对比例6

[0142]

本对比例不包含步骤(f),步骤(e)中第二次离子交换的钾钠混合熔盐为>99wt%硝酸钾熔盐外,其余同实施例1。

[0143]

实验例1

[0144]

为表明本技术化学强化方法制得的强化玻璃相对于现有二次强化后的玻璃可以大幅度提升玻璃的表面应力cs值,同时其信赖性强度也随之大幅度提升20

‑

30%。现特使用实施例1~6以及对比例1~6制备得到的强化玻璃进行应力数值和信赖性的性能检测,具体结果如下表所示:

[0145]

表3:

[0146]

[0147][0148]

注:上述dol为表面应力层深度;doc为离子交换应力层总深度;cs为表面压应力;csk为拐角压应力;ct为中心张应力;4pb为四点弯曲测试;ror为中心静压测试;砂纸为整机砂纸跌落。

[0149]

由上述实验例1可知,增加第三次离子交换后,产品表面应力cs得到大幅提升200

‑

300mpa,对落球高度提升了25

‑

30%,其它几项信赖性测试结果也有10

‑

30%提升。

[0150]

实验例2

[0151]

本实验例以实施例1以及对比例6制得的玻璃进行应力分析,具体如图1所示;

[0152]

图1为本实验例以实施例1以及对比例6制得的玻璃的应力结合图,其中,图1中cs1为实施例1第二次离子交换为钾钠混盐的强化应力结合曲线,cs2为对比例6第二次离子交换为>99wt%硝酸钾熔盐的强化应力结合曲线,csk1和csk2是指拐点应力,csk1指正常钾钠混盐所得拐点应力;csk2指第二次离子交换用>99wt%硝酸钾熔盐所得拐点应力;

[0153]

由图1可知,黑色实线条曲线是实施例1为钾钠混盐强化应力结合图,虚线条曲线是对比例6第二次离子交换为>99wt%硝酸钾熔盐强化应力结合图。通过对比,如果第二次离子交换用>99wt%硝酸钾熔盐替代钾钠混合熔盐,对产品应力会有明显影响。主要影响结果如下:

[0154]

1、表面应力cs值上升,提升落球破碎高度;

[0155]

2、csk值下降,直接影响降低ror强度,客户端出现整机跌落ng风险;

[0156]

3、dol增加,超过客户产品规格;

[0157]

4、中心张应力ct增加,提高了玻璃产品自爆风险。

[0158]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1