一种聚碳硅烷增强氧化铝陶瓷浆料的制备方法和3D打印光固化成型工艺

一种聚碳硅烷增强氧化铝陶瓷浆料的制备方法和3d打印光固化成型工艺

技术领域

本发明涉及陶瓷材料技术领域,具体涉及一种聚碳硅烷增强氧化铝陶瓷浆料的制备方法和3d打印光固化成型工艺。

背景技术:

增材制造技术是现如今制备精致、复杂、高精度和高性能陶瓷材料的主流技术,拥有广泛的应用前景,例如航空航天、电子集成电路、生物医学、汽车工程、核电站和特殊装备等领域。目前主流的增材制造技术主要有立体光刻技术(sl)、数字光处理技术(dlp)和双光子处理技术(tpp)。这其中最为基础的研究就是陶瓷悬浮液的制备,因为它决定了制备陶瓷体的性能。相比传统的陶瓷工艺,增材制造技术拥有成型路线短、制造精度高、结构复杂和成本低廉等诸多优点。随着技术的发展,纯氧化铝和氧化锆陶瓷的制备工艺能够达到很高的制造水平,但是由于陶瓷本身脆硬的物理特性,导致在一些需要高度弯曲强度和韧性的场合不适用。由此,复合陶瓷的提出就是为了改善陶瓷本身脆硬的物理特性,同时还能提高其力学性能。氧化锆增强氧化铝,使得晶粒细化,提高硬度。碳化硅纤维和增强颗粒能够有效提高氧化铝的弯曲强度和断裂韧性,但是碳化硅纤维具有很高的光吸收率和光散射率,会影响光固化的质量。此外,碳纤维在悬浮液中的均匀分布会受到其自身长度限制,会造成固化缺陷。目前并没有相关专利对此问题进行优化。

技术实现要素:

本发明的目的在于提供一种聚碳硅烷增强氧化铝陶瓷浆料的制备方法和3d打印光固化成型工艺,能够有效的解决碳化硅纤维在光固化过程中的光吸收和光散射现象以及碳化硅纤维分布不均匀现象所造成的光固化缺陷问题。为实现上述目的,本发明所采用的技术方案如下:一种聚碳硅烷增强al2o3陶瓷浆料的制备方法,包括如下步骤:(1)将三种不同粒度级别的氧化铝粉末放入球磨机中混合,得到均匀陶瓷粉末;(2)将树脂单体、增塑剂、光诱发剂和分散剂混合,得到光敏树脂预混料;(3)将液态聚碳硅烷和对苯二酚混合,得到稳定的液态聚碳硅烷;(4)将步骤(1)所得均匀的陶瓷粉末、步骤(2)的光敏树脂预混料和步骤(3)中稳定的液态聚碳硅烷在球磨机中充分混合后,再放于真空脱泡机中进行消泡处理,得到所述聚碳硅烷增强al2o3陶瓷浆料,该陶瓷浆料为悬浮液或膏料。上述步骤(1)中,三种不同粒度级别的氧化铝粉末是指:粉末平均尺寸范围为10~30微米的粒度级别ⅰ,粉末平均尺寸范围为1~10微米的粒度级别ⅱ,粉末平均尺寸范围为300~600纳米的粒度级别ⅲ,其中:粒度级别ⅰ、粒度级别ⅱ与粒度级别ⅲ的重量混合比例为(5~6):(3~4.5):(1~0.5)。

上述步骤(1)中,三种不同粒度级别的氧化铝粉末在球磨机中的球磨时间为1~4小时,转速为400r/min。上述步骤(2)中,所述树脂单体为1,6-乙二醇二丙烯酸酯、二官能团脂肪族聚氨酯丙烯酸酯、四官能团脂肪族聚氨酯丙烯酸酯和六官能团脂肪族聚氨酯丙烯酸酯中的两种、三种或四种。上述步骤(2)中,所述树脂单体为四种时,1,6-乙二醇二丙烯酸酯、二官能团脂肪族聚氨酯丙烯酸酯、四官能团脂肪族聚氨酯丙烯酸酯和六官能团脂肪族聚氨酯丙烯酸酯的重量比例为8:1:0.5:0.5;所述树脂单体为三种时,1,6-乙二醇二丙烯酸酯、二官能团脂肪族聚氨酯丙烯酸酯与四官能团脂肪族聚氨酯丙烯酸酯(或者六官能团脂肪族聚氨酯丙烯酸酯)的重量比例为8:1:1;所述树脂单体为两种时,1,6-乙二醇二丙烯酸酯与二官能团脂肪族聚氨酯丙烯酸酯(或者四官能团脂肪族聚氨酯丙烯酸酯或者六官能团脂肪族聚氨酯丙烯酸酯)的重量比例为7:1。上述步骤(2)中,所述增塑剂为1,2-苯二甲酸二丁酯和聚乙二醇中的一种,增塑剂与树脂单体总质量之比为1:(20~40),增塑剂与树脂单体总质量之比优选1:(20~30);所述光诱发剂为1-羟基环乙基苯酮(irgacure 184/819/1173)、tpo和苯基(2,4,6-三甲基苯甲酰基)双氧膦中的一种或几种,光诱发剂为树脂单体总质量的0.5~3wt%,光诱发剂优选为树脂单体总质量的1~1.5wt%;所述分散剂为聚甲基丙烯酸铵、byk系列和3-缩水甘油氧基丙基三甲氧基硅烷中的一种或几种,分散剂占均匀粉末总质量的2~5wt%,优选为3-3.5wt%。上述步骤(2)中,将树脂单体、增塑剂、光诱发剂和分散剂按比例混合后,采用磁力搅拌机在40~60℃条件下搅拌5~8小时得到均匀的光敏树脂系统。上述步骤(3)中,所述液态聚碳硅烷和对苯二酚的重量比例为99:(1~5),优选为99:(1~2),在盛杯混合并搅拌后静置1~2h,得到稳定的液态聚碳硅烷。上述步骤(4)中,所述光敏陶瓷悬浮液中,所述稳定的液态聚碳硅烷重量为均匀树脂预混料重量的1~15wt%,优选为5~10wt%;所述均匀的陶瓷粉末重量占光敏陶瓷悬浮液重量的45~60wt%,优选为50-55wt%;均匀陶瓷粉末、光敏树脂预混料和稳定的液态聚碳硅烷在球磨机混合时,所采用的转速为200~800r/min,混合时长为6~14h。所制备的陶瓷浆料用于3d打印光固化成型,成型工艺是将所述陶瓷浆料在3d光固化成型机上逐层固化成型,得到陶瓷生坯(光固化成型体),陶瓷生坯经热解处理后获得所需陶瓷制件;所述热解工艺包括脱脂、初步烧结和最终烧结的步骤;其中:所述脱脂程序设置为:以1~2℃/min的升温速率从室温(25℃)升温至300℃,300℃保温0.5~2h;以0.2~1℃/min的升温速率从300℃升温至450℃,450℃保温1~2h;以0.1~1℃/min的升温速率从450℃升温至650℃,650℃保温1~2.5h;以0.5~1℃/min的升温速率由650℃升温至750℃,750℃保温1~2h;以1~3℃/min的升温速率由750℃升温至1400℃,1400℃保温1~2h;以3~5℃/min的降温速率由1400℃降至室温(25℃);热解气氛为氩气、氮气和氦气中的一种;所述初步烧结程序设置为:以3~5℃/min的升温速率由室温(25℃)升温至500℃,500℃保温2~3h;以3~5℃/min的降温速率由500℃降温至室温(25℃);初步烧结气氛为空气;

所述最终烧结程序设置为:25~1100℃以速率3~5℃/min升温,保温2~5h;1100~1200℃以速率3~5℃/min升温,保温1~2h;1200~1400℃以速率1~4℃/min升温,保温0.5~1h;1400~25℃以速率3~5℃/min降温;热解气氛为氩气、氮气、氦气中的一种。本发明设计原理及有益效果如下:本发明制备聚碳硅烷增强al2o3的悬浮液及设计其热解工艺,通过液态聚碳硅烷与树脂单体和氧化铝粉末均匀混合在一起,经过光固化处理工艺,树脂单体和液态聚碳硅烷形成网络将氧化铝粉末均匀包裹;再通过设计脱脂步骤在保护气下热解树脂单体,形成前驱体聚合物转变碳化硅纤维,初步烧结步骤在空气下燃烧上一步骤残余碳成分,最终烧结步骤在保护气下热解形成致密和高力学性能的氧化铝复合陶瓷材料。细小氧化铝粉末的加入是为了与部分碳化硅反应得到高硬度的莫来石成分。调整液态聚碳硅烷的浓度来控制反应生成莫来石的程度,使之存在具有较高弯曲强度的碳化硅纤维或是颗粒。三个阶段烧结成陶瓷体的目的是在第一阶段热解有机树脂单体并使前驱体聚合物完全转变成碳化硅纤维或是颗粒,在第二阶段燃烧有机树脂单体热解时残留的碳成分,在第三阶段高温烧结致密陶瓷,避免碳化硅纤维或是颗粒发生氧化反应,并为生成莫来石提供有利条件;最终,可以得到具有高硬度陶瓷复合材料的同时具有一定的弯曲强度和韧性。进一步,本发明利用增塑剂改善了树脂单体和液态聚碳硅烷本来具有很高固化硬度状态,使得在打印过程中得收缩率和固化应力减少。这样就可以避免热解过程中产生的裂纹。进一步,通过调整不同官能团的树脂来改善陶瓷悬浮液的流变性,可以满足不同复杂形状的陶瓷零件制备。

附图说明

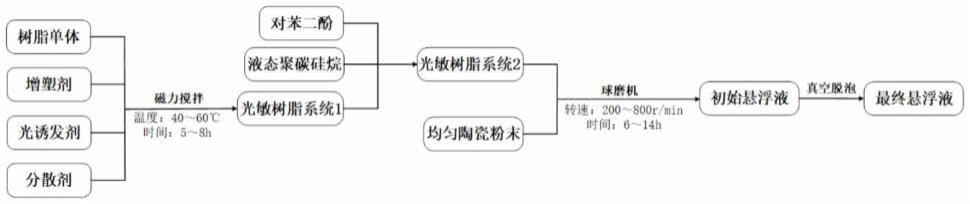

图1是聚碳硅烷增强al2o3的悬浮液制备工艺过程;图2是聚碳硅烷增强al2o3绿体的热重分析曲线;图3是sl打印体热解前后的展示件。

具体实施方式

为了进一步理解本发明,以下结合实例对本发明进行描述,但实例仅为对本发明的特点和优点做进一步阐述,而不是对本发明权利要求的限制。为了让本发明的内容、目的和制备工艺更加清晰,以下结合附图和实施例对聚碳硅烷增强al2o3的悬浮液制备及热解工艺进一步详细说明。此处所描述的具体实施例仅用于解释本发明,而并非全部的实施例。在复合陶瓷制造的过程中,碳化硅纤维以及莫来石增强体有利于提高陶瓷零件的力学性能,但于碳化硅纤维在悬浮液中的光吸收、光散射和分布不均匀问题。本发明提供了一种面向陶瓷增材的聚碳硅烷增强al2o3的悬浮液制备及热解工艺,不仅能够解决碳化硅纤维在悬浮液中存在的问题,还能带来硬度增强相,其具体制备步骤如下:s1:将三种不同水平的氧化铝粉末平均尺寸放入球磨机中混合,得到均匀陶瓷粉末;

所述步骤s1中包括:将粗大陶瓷粉末、中等陶瓷粉末和细小陶瓷粉末按(5~6):(3~4.5):(1~0.5)的比例,分别在天平上称出其相应的重量;然后,将称重出的三种不同水平的陶瓷粉末加入到球磨罐中,进行搅拌,搅拌时间为1~4小时,搅拌转速为400r/min。s2:混合树脂单体、增塑剂、光诱发剂、分散剂,得到光敏树脂系统;所述步骤s2中,所述树脂单体为1,6-乙二醇二丙烯酸酯、二官能团脂肪族聚氨酯丙烯酸酯、四官能团脂肪族聚氨酯丙烯酸酯和六官能团脂肪族聚氨酯丙烯酸酯。树脂单体四种时,1,6-乙二醇二丙烯酸酯、二官能团脂肪族聚氨酯丙烯酸酯、四官能团脂肪族聚氨酯丙烯酸酯和六官能团脂肪族聚氨酯丙烯酸酯的质量比例为8:1:0.5:0.5;所述树脂单体三种时,1,6-乙二醇二丙烯酸酯、二官能团脂肪族聚氨酯丙烯酸酯、四官能团脂肪族聚氨酯丙烯酸酯或者六官能团脂肪族聚氨酯丙烯酸酯的质量比例为8:1:1;所述树脂单体两种时,1,6-乙二醇二丙烯酸酯和二官能团脂肪族聚氨酯丙烯酸酯或者四官能团脂肪族聚氨酯丙烯酸酯或者六官能团脂肪族聚氨酯丙烯酸酯的质量比例为7:1;增塑剂为1,2-苯二甲酸二丁酯和聚乙二醇的一种,与树脂单体总质量之比为1:(20-40);光诱发剂为1-羟基环乙基苯酮(irgacure 184/819/1173)、tpo和苯基(2,4,6-三甲基苯甲酰基)双氧膦中的一种或是多种,占树脂单体总质量的0.5~3wt%;分散剂为聚甲基丙烯酸铵、byk系列和3-缩水甘油氧基丙基三甲氧基硅烷中的一种或是多种,占均匀粉末总质量的2~5wt%;将光敏树脂系统在磁力搅拌机中搅拌5~8小时,设置温度为40~60℃,得到均匀的光敏树脂系统;s3:混合液态聚碳硅烷和对苯二酚,得到稳定的液态聚碳硅烷;所述步骤s3中包括:将液态聚碳硅烷和对苯二酚按质量比例为99:(1~5)取出,倒入盛杯中,轻轻搅拌后静置1~2h得到稳定的液态聚碳硅烷,占均匀树脂系统的总质量的1~15wt%。s4:将均匀的陶瓷粉末、光敏树脂系统和液态聚碳硅烷在球磨机中充分混合,放于真空脱泡机中进行消泡处理,得到光敏陶瓷浆料或是膏料;所述步骤s4中包括:将均匀陶瓷粉末、光敏树脂系统和稳定的液态聚碳硅烷倒入球磨罐中;然后使用球磨机混合,所采用的转速为200~800r/min,混合时长为6~14h;均匀陶瓷粉末的质量占整个悬浮液质量的45~60wt%。s5:光固化成型体通过脱脂、初步烧结和最终烧结得到al2o3复合陶瓷材料。所述步骤s5中,将光固化成型的绿体放入高温烧结炉中,包括脱脂、初步烧结、最终烧结三个阶段的热解工艺。设置脱脂程序如下:25~300℃以速率1~2℃/min升温,保温0.5~2h;300~450℃以速率0.2~1℃/min升温,保温1~2h;450~650℃以速率0.1~1℃/min升温,保温1~2.5h;650~750℃以速率0.5~1℃/min升温,保温1~2h;750~1400℃以速率1~3℃/min升温,保温1~2h;1400~25℃以速率3~5℃/min降温;热解气氛为氩气、氮气、氦气中的一种。设置初步烧结程序如下:25~500℃以速率3~5℃/min升温,保温2~3h;500~25

℃以速率3~5℃/min降温;热解气氛为空气。设置最终烧结程序如下:25~1100℃以速率3~5℃/min升温,保温2~5h;1100~1200℃以速率3~5℃/min升温,保温1~2h;1200~1400℃以速率1~4℃/min升温,保温0.5~1h;1400~25℃以速率3~5℃/min降温;热解气氛为氩气、氮气、氦气中的一种。本发明一种面向陶瓷增材的聚碳硅烷增强al2o3的悬浮液制备及热解工艺;调整陶瓷粉末的含量以及光敏树脂系统的配比以满足sl打印机不同打印内容的悬浮液要求;改变液态聚碳硅烷的含量来改善氧化铝复合陶瓷材料的力学性能;调整三种不同水平粉末的比例来改善反应生成莫来石的含量;其制备工艺流程图如图1所示。下面结合具体实施例,对本发明进行详细的说明。实施例1(1)均匀陶瓷粉末:分别取66g粗大陶瓷粉末、38.5g中等陶瓷粉末和5.5g细小陶瓷粉末在天平上称重;然后,将此三种不同水平的陶瓷粉末加入到球磨罐中,进行1~4小时的搅拌,搅拌转速为400r/min,得到均匀陶瓷粉末。(2)制备光敏树脂系统:分别取出80g1,6-乙二醇二丙烯酸酯,10g二官能团脂肪族聚氨酯丙烯酸酯,5g四官能团脂肪族聚氨酯丙烯酸酯,5g六官能团脂肪族聚氨酯丙烯酸酯,5g的1,2-苯二甲酸二丁酯,1g1-羟基环乙基苯酮,3g聚甲基丙烯酸铵加入到盛杯中;然后将盛杯置于磁力搅拌机中搅拌5~8小时,设置温度为40~60℃,得到均匀的光敏树脂系统。(3)制备稳定且含有聚碳硅烷的光敏树脂系统:将10g液态聚碳硅烷、对苯二酚按比例取出;然后,加入到已经冷却的光敏树脂系统盛杯中,得到8wt%的聚碳硅烷光敏树脂系统。(4)制备复合氧化铝陶瓷悬浮液:将均匀陶瓷粉末加入到含有聚碳硅烷的光敏树脂系统中球磨分散12h,转速为400r/min,得到50wt%含量的复合氧化铝陶瓷浆料。其粘性力适合sl的光固化成型。(5)制定热解工艺:设置脱脂程序,25~300℃以速率1.5℃/min升温,保温0.5h;300~450℃以速率0.2℃/min升温,保温1h;450~650℃以速率0.1℃/min升温,保温2h;650~750℃以速率0.5℃/min升温,保温2h;750~1400℃以速率3℃/min升温,保温1h;1400~25℃以速率3℃/min降温,热解气氛为氩气;设置初步烧结程序,25~500℃以速率3℃/min升温,保温3h;500~25℃以速率5℃/min降温,热解气氛为空气;设置最终烧结程序,25~1100℃以速率3℃/min升温,保温2h;1100~1200℃以速率4℃/min升温,保温2h;1200~1400℃以速率1~4℃/min升温,保温0.5~1h;1400~25℃以速率3~5℃/min降温;热解气氛为氩气。图2是对实施例1悬浮液通过sl成型工艺成型的零件做的热重分析;树脂热解主要是在300~400℃间,伴随着大量的化学热解;液态聚碳硅烷的化学热解主要是450~600℃间;由此造成了两个梯度的质量下降,如图2所示的tga曲线。碳化硅纤维和莫来石增强相在900摄氏度以上形成,因为此处出现了一个吸热峰,如图2所示的dsc曲线。图3是通过sl打印机打印成型的陶瓷胚体,经过热解工艺的处理,得到最终陶瓷成品的展示;不难发现,此脱脂烧结工艺后的陶瓷产品并没有出现裂纹等其他缺陷,仅是存在收缩率问题;收缩率在23

±

3之间;其中碳化硅的含量和莫来石的含量分别能够达到6wt%

和1wt%。实施例2(1)均匀陶瓷粉末:分别取125g粗大陶瓷粉末、100g中等陶瓷粉末和25g细小陶瓷粉末在天平上称重;然后,将此三种不同水平的陶瓷粉末加入到球磨罐中,进行1~4小时的搅拌,搅拌转速为400r/min,得到均匀陶瓷粉末。(2)制备光敏树脂系统:分别取出152g1,6-乙二醇二丙烯酸酯,19g二官能团脂肪族聚氨酯丙烯酸酯,19g四官能团脂肪族聚氨酯丙烯酸,7.6g1,2-苯二甲酸二丁酯,2.85g1-羟基环乙基苯酮,6g聚甲基丙烯酸铵加入到盛杯中;然后将盛杯置于磁力搅拌机中搅拌5~8小时,设置温度为40~60℃,得到均匀的光敏树脂系统。(3)制备稳定且含有聚碳硅烷的光敏树脂系统:将15g液态聚碳硅烷、对苯二酚按比例取出;然后,加入到已经冷却的光敏树脂系统盛杯中,得到7wt%的聚碳硅烷光敏树脂系统。(4)制备复合氧化铝陶瓷悬浮液:将均匀陶瓷粉末加入到含有聚碳硅烷的光敏树脂系统中球磨分散12h,转速为400r/min,得到54wt%含量的复合氧化铝陶瓷浆料。其粘性力适合sl的光固化成型。(5)制定热解工艺:设置脱脂程序,25~300℃以速率1℃/min升温,保温0.5h;300~450℃以速率0.3℃/min升温,保温1h;450~650℃以速率0.2℃/min升温,保温2h;650~750℃以速率0.5℃/min升温,保温2h;750~1400℃以速率2.5℃/min升温,保温1h;1400~25℃以速率4℃/min降温,热解气氛为氮气;设置初步烧结程序,25~500℃以速率2.5℃/min升温,保温3h;500~25℃以速率4℃/min降温,热解气氛为空气;设置最终烧结程序,25~1100℃以速率3℃/min升温,保温2h;1100~1200℃以速率4℃/min升温,保温2h;1200~1400℃以速率1~4℃/min升温,保温0.5~1h;1400~25℃以速率3~5℃/min降温;热解气氛为氮气。

66.实施例3(1)均匀陶瓷粉末:分别取112.5g粗大陶瓷粉末、90g中等陶瓷粉末和22.5g细小陶瓷粉末在天平上称重;然后,将此三种不同水平的陶瓷粉末加入到球磨罐中,进行1~4小时的搅拌,搅拌转速为400r/min,得到均匀陶瓷粉末。(2)制备光敏树脂系统:分别取出123.4g1,6-乙二醇二丙烯酸酯,17.7g六官能团脂肪族聚氨酯丙烯酸,4.7g1,2-苯二甲酸二丁酯,1.41g1-羟基环乙基苯酮,6.75g聚甲基丙烯酸铵加入到盛杯中;然后将盛杯置于磁力搅拌机中搅拌5~8小时,设置温度为40~60℃,得到均匀的光敏树脂系统。(3)制备稳定且含有聚碳硅烷的光敏树脂系统:将8g液态聚碳硅烷、对苯二酚按比例取出;然后,加入到已经冷却的光敏树脂系统盛杯中,得到5wt%的聚碳硅烷光敏树脂系统。(4)制备复合氧化铝陶瓷悬浮液:将均匀陶瓷粉末加入到含有聚碳硅烷的光敏树脂系统中球磨分散12h,转速为400r/min,得到60wt%含量的复合氧化铝陶瓷浆料。其粘性力适合sl的光固化成型。(5)制定热解工艺:设置脱脂程序,25~300℃以速率1.5℃/min升温,保温0.5h;300~450℃以速率0.4℃/min升温,保温1h;450~650℃以速率0.3℃/min升温,保温2h;650

~750℃以速率0.5℃/min升温,保温2h;750~1400℃以速率2.5℃/min升温,保温1h;1400~25℃以速率3℃/min降温,热解气氛为氦气;设置初步烧结程序,25~500℃以速率2.5℃/min升温,保温3h;500~25℃以速率3.5℃/min降温,热解气氛为空气;设置最终烧结程序,25~1100℃以速率3℃/min升温,保温2h;1100~1200℃以速率4℃/min升温,保温2h;1200~1400℃以速率1~4℃/min升温,保温0.5~1h;1400~25℃以速率3~5℃/min降温;热解气氛为氦气。以上实施例仅是对发明技术方案的一种说明,并没有对其做出限制。对于科研或是本领域的技术人员来说,在不改变本技术技术方案和制备原理的情况下,做出的优化和改进都应该属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1