一种扁平棺型silicalite-1晶种及沸石膜的制作方法

本发明涉及silicalite-1晶种及其沸石膜,尤其涉及一种浓缩低浓度乙醇/水的渗透汽化膜,属于膜分离领域。

背景技术:

1、利用渗透汽化膜技术选择性地在膜渗透侧提纯低浓度乙醇,可有效的降低成本。开发性能优异的透醇膜是渗透汽化乙醇提纯的核心。silicalite-1膜具有较高的热稳定性、均一的微孔结构,其晶体结构中不含al,具有较强的疏水,使其在低浓度有机物水溶液的分离中具有重大优势。目前silicalite-1分子筛膜大多采用二次生长法合成,先在载体上预涂晶种,再利用晶种诱导成核的方法生长出连续沸石膜。但晶种的形貌会影响负载的性质,从而影响致密膜的形成。且大多数silicalite-1分子筛膜在合成过程中加入模板剂,在应用前需要将模板剂煅烧去除。分子筛中有机模板剂的热脱除是一个复杂的过程,孔道大小、模板剂分子形状、大小以及分子筛本体性质等因素都将影响模板剂的脱除方式,若焙烧方式不恰当,将容易使膜表面产生裂纹等缺陷,导致分离性能降低。

2、另外,晶体的形貌控制受反应条件影响较大,细微的操作改变可能带来晶种形貌的较大变化,因此晶种的形貌、载体及成膜条件都可能直接影响着膜的性能。

技术实现思路

1、为解决以上技术问题,本发明提供了一种扁平棺型silicalite-1晶种及由其制备的沸石膜,具有良好的渗透汽化分离乙醇/水溶液的性能。

2、为实现上述技术目的,本发明第一方面提供了一种扁平棺型silicalite-1晶种的制备方法,包括以下步骤:按照teos:tpaoh:h2o:c2h5oh摩尔比为1:0.15~0.25:50~200:1~4的比例混合,130~160℃于自生压力下水热反应4~8h,得到白色固体,煅烧后得到扁平棺型silicalite-1晶种。

3、进一步的,所述teos:tpaoh:h2o:c2h5oh摩尔比为1:0.15~0.25:100~150:3~4。

4、进一步的,水热反应的温度为130~150℃,时间为6~8h。

5、进一步的,teos、tpaoh、h2o和c2h5oh混合的方式是先将四丙基氢氧化铵和乙醇溶解于水中,再向其中滴加正硅酸四乙酯,搅拌24h以上。

6、进一步的,所述煅烧的温度为500~600℃。

7、进一步的,水热反应后的产物经过洗涤、离心和干燥的后处理过程后再煅烧。

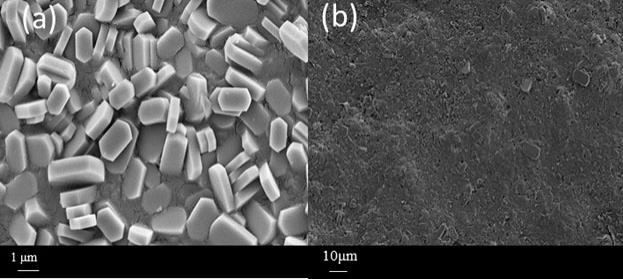

8、本发明第二方面的技术目的是提供一种扁平棺型silicalite-1晶种,其由上述方法制备。本发明制备的扁平棺型silicalite-1晶种,厚度为0.2~1.5μm,优选为0.3~1μm;截面呈现为一组对边拉长的轴对称六边形,其余四边等长,且设长边:短边的比值为a,1.2≤a≤2.5,优选1.5≤a≤2。截面方向的粒径为0.8~3.5μm,优选为1~3μm。

9、本发明第三方面的技术目的是提供一种silicalite-1沸石膜的制备方法,包括以下步骤:

10、将上述方法制备的晶种加入到乙醇中悬浮形成晶种液,将预热的载体浸入到晶种液中涂覆,涂覆晶种后的载体与由正硅酸四乙酯、四丙基氢氧化铵和水混合形成的合成母液置于反应釜中,合成沸石膜,干燥后,控制升温速率为5~0.5℃/min,优选2~0.5℃/min,升至500~600℃保持6~12h后,再控制降温速率为5~0.5℃/min,优选2~0.5℃/min,降至室温,得到silicalite-1沸石膜。

11、进一步的,晶种液中晶种的浓度为1~3wt%。

12、进一步的,所述载体为α-al2o3陶瓷管,其孔径为0.8~3.5μm,优选为1~3μm,载体预热的温度为80~120℃。

13、进一步的,晶种涂覆时载体垂直浸入和取出于晶种液,所述涂覆重复1~3次,优选重复1~2次;每次涂覆时载体在晶种液中的停留时间为10-60s。每次涂覆等待固化后再进行下一次涂覆。

14、进一步的,合成母液中正硅酸四乙酯、四丙基氢氧化铵和水的摩尔比为1:0.15~0.25:50~200;混合后搅拌24h以上得到。

15、进一步的,反应釜中合成沸石膜的反应温度150~180℃,反应时间12~36h。

16、本发明第四方面的技术目的是提供上述方法制备的silicalite-1沸石膜。

17、本发明第五方面的技术目的是提供一种渗透汽化分离乙醇/水溶液的方法,采用上述silicalite-1沸石膜作为分离膜。

18、上述方法中,分离温度为20~80℃,优选为20~70℃。待分离的乙醇/水溶液中醇的浓度为1~30wt%,优选5~15wt%。

19、与现有技术相比,本发明具有以下优势:

20、本发明采用teos、tpaoh、h2o和c2h5oh四种原料在特定的反应控制条件下得到扁平棺型silicalite-1晶种,其形貌均一,采取匹配的载体及程序焙烧过程,制备的silicalite-1沸石膜表面更加连续致密,表现出了良好的乙醇/水分离性能。

21、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种扁平棺型silicalite-1晶种的制备方法,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述teos:tpaoh:h2o:c2h5oh摩尔比为1:0.15~0.25:100~150:3~4。

3.根据权利要求1所述的制备方法,其特征在于,水热反应的温度为130~150℃,时间为6~8h。

4.根据权利要求1所述的制备方法,其特征在于,teos、tpaoh、h2o和c2h5oh混合的方式是先将四丙基氢氧化铵和乙醇溶解于水中,再向其中滴加正硅酸四乙酯,搅拌24h以上。

5.根据权利要求1所述的制备方法,其特征在于,所述煅烧的温度为500~600℃。

6.根据权利要求1所述的制备方法,其特征在于,水热反应后的产物经过洗涤、离心和干燥的后处理过程后再煅烧。

7.一种扁平棺型silicalite-1晶种,其特征在于,由权利要求1-6任意一项所述的方法制备。

8.根据权利要求7所述的扁平棺型silicalite-1晶种,其特征在于,其厚度为0.2~1.5μm,优选为0.3~1μm;截面呈现为一组对边拉长的轴对称六边形,其余四边等长,且设长边:短边的比值为a,1.2≤a≤2.5,优选1.5≤a≤2。

9.根据权利要求7所述的扁平棺型silicalite-1晶种,其特征在于,截面方向的粒径为0.8~3.5μm,优选为1~3μm。

10.一种silicalite-1沸石膜的制备方法,包括以下步骤:

11.根据权利要求10所述的制备方法,其特征在于,晶种液中晶种的浓度为1~3wt%。

12.根据权利要求10所述的制备方法,其特征在于,所述载体为α-al2o3陶瓷管,其孔径为0.8~3.5μm,优选为1~3μm,载体预热的温度为80~120℃。

13.根据权利要求10所述的制备方法,其特征在于,晶种涂覆时载体垂直浸入和取出于晶种液,所述涂覆重复1~3次,优选重复1~2次;每次涂覆时载体在晶种液中的停留时间为10-60s。

14.根据权利要求10所述的制备方法,其特征在于,合成母液中正硅酸四乙酯、四丙基氢氧化铵和水的摩尔比为1:0.15~0.25:50~200。

15.根据权利要求10所述的制备方法,其特征在于,反应釜中合成沸石膜的反应温度150~180℃,反应时间12~36h。

16.权利要求10~15任意一项所述的方法制备的silicalite-1沸石膜。

17.一种渗透汽化分离乙醇/水溶液的方法,其特征在于,采用权利要求16所述的silicalite-1沸石膜作为分离膜。

18.根据权利要求17所述的方法,其特征在于,分离温度为20~80℃。

19.根据权利要求17所述的方法,其特征在于,待分离的乙醇/水溶液中醇的浓度为1~30wt%,优选5~15wt%。

技术总结

一种扁平棺型silicalite‑1晶种及其沸石膜,所述晶种按照TEOS:TPAOH:H<subgt;2</subgt;O:C<subgt;2</subgt;H<subgt;5</subgt;OH摩尔比为1:0.15~0.25:50~200:1~4的比例混合,130~160℃于自生压力下水热反应4~8h制备。所述沸石膜是将上述晶种涂覆于载体、水热合成后以程序升降温方式焙烧获得。晶种形貌均一,采取匹配的载体及程序焙烧过程,制备的silicalite‑1沸石膜表面更加连续致密,表现出了良好的乙醇/水分离性能。

技术研发人员:王蒙,钟璟,任秀秀,张全,李澜鹏

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!