用于回收不饱和橡胶加氢反应后氢气的方法和系统及其应用与流程

本发明涉及橡胶领域,具体地,涉及一种用于回收不饱和橡胶加氢反应后氢气的方法和系统及其应用。

背景技术:

1、丁腈橡胶是由丁二烯和丙烯腈单体聚合而得的共聚物。因其耐油、耐苯、耐热性能和物理机械性能优异,已经成为耐油橡胶制品的标准弹性体。但由于其分子链中含有大量不饱和碳-碳双键,其耐热性能较差;若将这些不饱和碳-碳双键进行选择性加氢可制得高饱和的丁腈橡胶,又名氢化丁腈橡胶。氢化丁腈橡胶不仅继承了丁腈橡胶的耐油、耐磨、耐低温(-40℃)等性能,而且还具有更优异的耐热(150℃)、耐氧化、耐臭氧、耐化学品性能,被广泛应用于汽车制造、机械加工、冶金密封、石油工业等领域中。

2、对丁腈橡胶中的不饱和碳-碳双键进行加氢的方法通常包括丙烯腈-乙烯共聚法、乳液加氢法和溶液加氢法,其中溶液加氢法是目前国内外工业化采用的主要方法。在溶液加氢方法中,首先将丁腈橡胶粉碎,溶于适宜的溶剂中,然后在高温高压的反应器中进行加氢;采用的反应器通常为釜式反应器,且为间歇操作。为保证加氢反应效率,需较高的反应压力,使氢气在丁腈橡胶溶液中有足够的溶解度和浓度。但反应后这些用于丁腈橡胶加氢反应造压的氢气直接排放至尾气处理系统,不仅造成氢气的浪费,还会增加尾气处理系统的负担,因此需将此部分氢气进行提纯后再回收利用。

3、在现有技术中,化工装置中氢气的提纯工艺主要有三种:变压吸附和膜分离技术。其中在变压吸附工艺中,含有杂质的氢气在一定压力下通过吸附器中的吸附剂床层,相对于氢的高沸点杂质组分被选择性吸附,低沸点组分的氢不易吸附而通过吸附剂床层,达到氢气和杂质组分的分离。在膜分离工艺中,含有杂质的氢气通过膜分离器中的聚合物薄膜时,各气体组分在聚合物薄膜中的溶解扩散系数不同,导致其渗透通过膜壁的速率不同。其中渗透速率相对较快的氢气优先透过膜壁而在低压渗透侧富集,渗透速率相对较慢的其他气体杂质则在高压滞留侧富集,进而达到氢气和杂质组分分离的目的。

4、在现有技术中,变压吸附工艺的能耗低、流程简单、装置调节能力强,可获得纯度≥98%(体积比)以上的氢气,但氢气的回收率通常≤85%。膜分离工艺占地面积小、操作简单,但回收的氢气纯度不高,一般≤95%。可见,若单独采用变压吸附工艺或膜分离工艺中的一种,均不能达到理想的氢气回收、提纯指标。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的变压吸附工艺中氢气的回收率低、膜分离工艺中氢气的纯度不高的问题,提供了一种用于回收不饱和橡胶加氢反应后氢气的方法和系统及其应用。该方法将膜分离和变压吸附工艺技术相结合,充分发挥了两种工艺的优点,保证了加氢反应后残余氢气的回收率和回收品质,使氢气尽可能多地得以被循环利用,提高了不饱和橡胶加氢工艺的经济性。

2、为了实现上述目的,本发明第一方面提供一种用于回收不饱和橡胶加氢反应后氢气的方法,其特征在于,所述方法包括以下步骤:

3、(1)将来自不饱和橡胶加氢反应的残余氢气进行冷凝处理和第一气液分离,得到第一气相和第一液相;

4、(2)对所述第一气相进行聚结、增压后,进行第二气液分离,得到第二气相和第二液相;

5、(3)对所述第二气相进行膜分离处理,得到渗透气;

6、(4)对所述渗透气进行变压吸附处理,得到回收氢气。

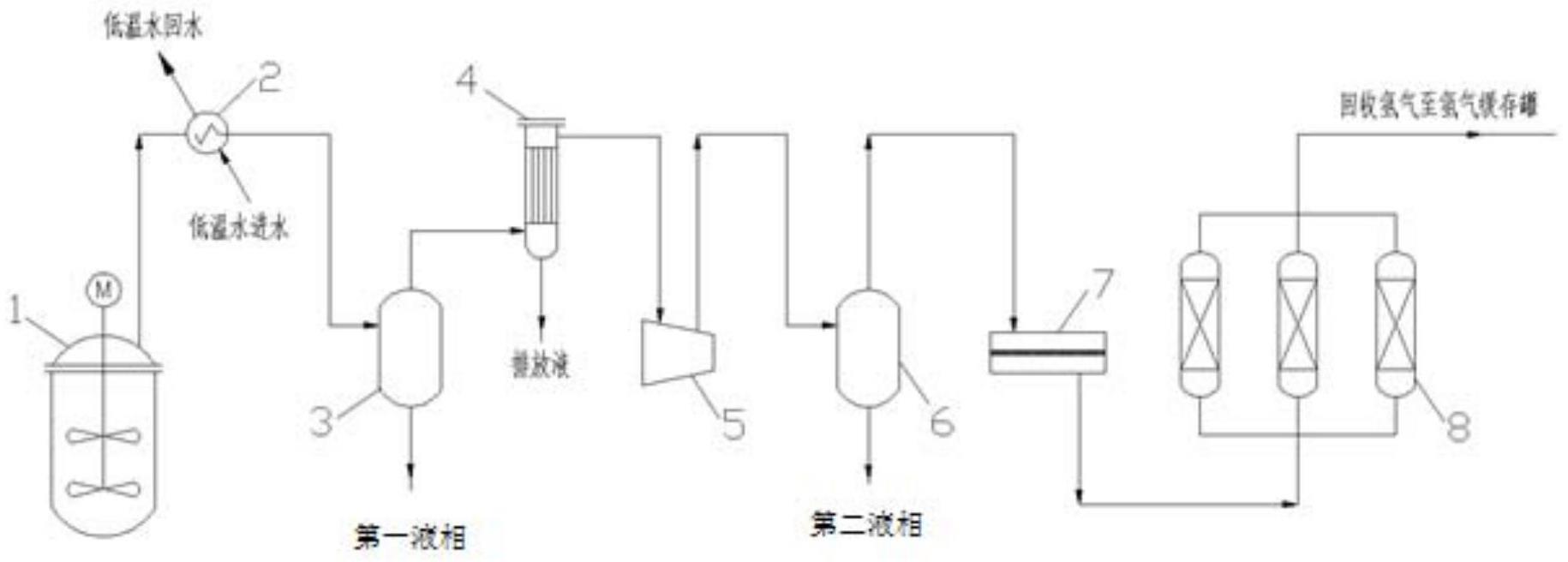

7、本发明第二方面提供一种用于回收不饱和橡胶加氢反应后氢气的系统,其特征在于,所述系统包括依次连通的加氢反应器1、冷凝冷却器2、第一分离罐3、聚结器4、压缩机5、第二分离罐6、膜分离器7、变压吸附器8;

8、所述加氢反应器1用于不饱和橡胶溶液的加氢反应,得到氢化橡胶溶液和残余氢气;

9、所述冷凝冷却器2用于将所述残余氢气进行冷凝处理;

10、所述第一分离罐3用于将冷凝处理得到的产物进行第一气液分离,得到第一气相和第一液相;

11、所述聚结器4用于对所述第一气相进行聚结;

12、所述压缩机5用于对聚结得到的产物进行增压;

13、所述第二分离罐6用于对增压后的产物进行第二气液分离,得到第二气相和第二液相;

14、所述膜分离器7用于对第二气相进行膜分离处理,得到渗透气;

15、所述变压吸附器8用于对所述渗透气进行吸附处理,得到回收氢气。

16、本发明第三方面提供一种上述法或上述系统在回收不饱和橡胶加氢反应的氢气中的应用。

17、通过上述技术方案,本发明提供的用于回收不饱和橡胶加氢反应后氢气的方法和系统及其应用获得以下有益的效果:

18、本发明所述的回收不饱和橡胶加氢后氢气的方法中,将膜分离和变压吸附工艺技术相结合,充分发挥了两种工艺的优点,保证了加氢反应后残余氢气的回收率和回收品质,使氢气尽可能多地得以被循环利用。

19、进一步地,采用本发明的方法,节约了不饱和橡胶加氢制备氢化橡胶工艺过程的能源,减少了尾气排放,降低了物耗成本,且提高了不饱和橡胶加氢工艺的经济性。

技术特征:

1.一种用于回收不饱和橡胶加氢反应后氢气的方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的方法,其中,所述冷凝处理使得所述残余氢气的温度为0-50℃,优选为10-40℃。

3.根据权利要求1或2所述的方法,其中,所述增压使得聚结后的产物的压力为1-7mpa.g,优选为2.5-5.5mpa.g。

4.根据权利要求1-3中任意一项所述的方法,其中,所述渗透气的压力为0.5-1.2mpa.g,优选为0.7-1mpa.g。

5.根据权利要求1-4中任意一项所述的方法,其中,所述回收氢气的纯度≥99%;所述残余氢气的回收率≥90%。

6.根据权利要求1-5中任意一项所述的方法,其中,在加氢催化剂和氢气的存在下,对不饱和橡胶溶液进行所述不饱和橡胶加氢反应,得到残余氢气。

7.根据权利要求6所述的方法,其中,所述不饱和橡胶溶液中不饱和橡胶溶液的质量浓度为3-20wt%,优选为5-15wt%;

8.一种用于回收不饱和橡胶加氢反应后氢气的系统,其特征在于,所述系统包括依次连通的加氢反应器(1)、冷凝冷却器(2)、第一分离罐(3)、聚结器(4)、压缩机(5)、第二分离罐(6)、膜分离器(7)、变压吸附器(8);

9.根据权利要求8所述的系统,其中,所述膜分离器(7)的分离膜为聚合物膜材料;

10.根据权利要求8或9所述的系统,其中,所述变压吸附器(8)的数量为2-8个,优选为3-6个。

11.根据权利要求8-10中任意一项所述的系统,其中,所述变压吸附器(8)中的吸附剂选自分子筛、活性碳、硅胶和活性氧化铝中的至少一种,优选为分子筛和/或活性氧化铝。

12.权利要求1-7中任意一项所述的方法或权利要求8-11中任意一项所述的系统在回收不饱和橡胶加氢反应的氢气中的应用。

技术总结

本发明涉及橡胶领域,公开了一种用于回收不饱和橡胶加氢反应后氢气的方法和系统及其应用。该方法包括以下步骤:(1)将来自不饱和橡胶加氢反应的残余氢气进行冷凝处理和第一气液分离,得到第一气相和第一液相;(2)对所述第一气相进行聚结、增压后,进行第二气液分离,得到第二气相和第二液相;(3)对所述第二气相进行膜分离处理,得到渗透气;(4)对所述渗透气进行变压吸附处理,得到回收氢气。该方法将膜分离和变压吸附工艺技术相结合,充分发挥了两种工艺的优点,保证了加氢反应后残余氢气的回收率和回收品质,使氢气尽可能多地得以被循环利用,提高了不饱和橡胶加氢工艺的经济性。

技术研发人员:吴长江,张国娟,梁爱民,徐林,邵明波

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!