一种超高温隔热保温性能的纳米微孔绝热板的制作方法

1.本发明涉及纳米微孔绝热板制备领域,特别涉及一种超高温隔热保温性能的纳米微孔绝热板。

背景技术:

2.纳米微材绝热保温板是一种用微/纳米尺度传热技术制成的新型的耐火、保温材料,具有阻止气体分子热运动等特点,现阶段已被应用于国内多家知名钢铁企业的钢包、锅炉等耐火材料领域,并积极向建材、石油化工、火力发电、低温工程、家用电器、食品加工等行业的耐火保温材料领域拓展业务,并全面开展国际业务,向国外市场进军,其主要特点原理为:(1)阻止气体分子热运动:根据分子热运动理论,气体热量的传递主要是通过高温侧的较高速度的分子向低温侧的较低速度的分子碰撞,逐级进行热输送。如果在温度梯度方向上建立一系列屏障,并使屏障距离小于气体分子的平均自由程,而且屏障是密闭和接近真空状态的孔隙,就会有效地阻止气体分子热运动;(2)降低热传导:纳米孔硅微粉的导热系数为0.016~0.024w/m.k,是导热系数最低的超级绝热材料。对于厚度只有6~10μm的铝箔,导热系数为0.038~0.042w/m.k,是非常好的绝热材料;(3)阻隔热辐射:复合反射绝热板由纳米sio2和铝箔组成,多层铝箔起到反射热辐射作用,反射率达87%以上,从而使复合反射绝热板的保温效果达到最佳,同时起到隔绝热传导、热对流、热辐射作用。

3.目前常规纳米微孔绝热板(基于纳米二氧化硅,碳化硅,高硅氧纤维等主材)的应用温度是900

‑

1000℃,1000℃导热系数是0.04w/mk,而这种纳米微孔绝热板在应用于1000℃的环境下时,性能便会变得极不稳定,从而容易导致使用寿命降低。

技术实现要素:

4.本发明的目的在于提供一种超高温隔热保温性能的纳米微孔绝热板,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种超高温隔热保温性能的纳米微孔绝热板,纳米微孔绝热板由以下比重的原料配制而成:纳米二氧化硅10

‑

40%,纳米氧化铝20

‑

50%,纳米级碳化硅0

‑

15%,纳米级二氧化钛0

‑

15%,纳米级硅酸锆0

‑

10%,煅烧高硅氧纤维2

‑

10%为主要原料,以遮光剂5

‑

40%、粘胶纤维1

‑

10%和消泡剂1

‑

5%作为辅料。

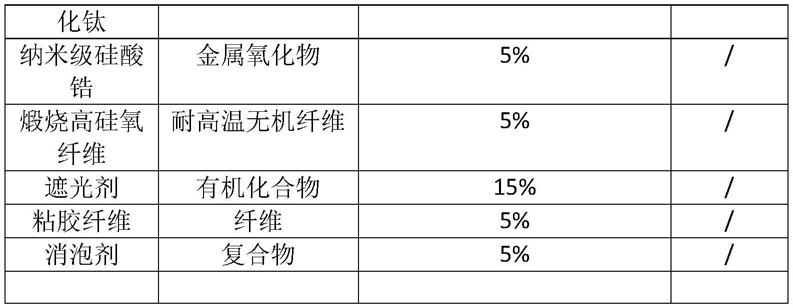

6.优选的,该纳米微孔绝热板原料的配方比例1为:

[0007][0008]

优选的,该纳米微孔绝热板原料的配方比例2为:

[0009][0010][0011]

优选的,该纳米微孔绝热板原料的配方比例3为:

[0012][0013]

优选的,一种超高温隔热保温性能的纳米微孔绝热板的制备步骤:

[0014]

s1:原料称重,按照重量比例称取适量组分的主要原料:纳米二氧化硅,纳米氧化铝,纳米级碳化硅,纳米级二氧化钛,纳米级硅酸锆,煅烧高硅氧纤维,并称取适量组分的辅料:遮光剂、粘胶纤维和消泡剂,称重后分类放置于各个容器中为后续生产准备;

[0015]

s2:搅拌反应,将s1称取的原料放入反应釜中,加入适量的去离子水,利用高效磁力搅拌器对混合料液进行充分搅拌混合,搅拌时间控制为1

‑

2h,反应温度控制在40

‑

60摄氏度,搅拌完成后保温静置6

‑

8h,使反应更加充分,第一步反应后,将s1称取的辅料添加至反应釜中,继续利用高效磁力搅拌器对混合料液进行充分搅拌混合,搅拌时间控制为1

‑

1.5h,反应温度控制在40

‑

60摄氏度,搅拌完成后保温静置10

‑

12h,形成黏稠的混合液体后出料;

[0016]

s3:输送称重,使用螺杆输送机对s2得到的黏稠型混合液体进行输送,输送至称重箱中对混合料进行称重;

[0017]

s4:模具填充,通过输料管将铺料器与称重箱连通,铺料器通过输料管将称重箱中的混合料填充至成型模具中,模具尺寸为3000mm*1000mm,在填充的过程中,使用震动电机作用于模具,使模具发生震动,从而使料液填充得更加均匀;

[0018]

s5:压制成型,取回铺料器,利用冲压模具对模具中的混合料进行冲压,冲压成型后利用顶针将模具中的纳米板顶出;

[0019]

s6:利用机械臂将纳米板推至切割线的输送带上,利用切割机构对纳米板进行等量分割;

[0020]

s7:表面处理,利用抛光装置对切割后的纳米板进行打磨抛光,去除纳米板表面的毛刺和杂质,提升纳米板的质量;

[0021]

s8:包装入库。

[0022]

优选的,所述遮光剂为氧化铁或炭黑其中的一种。

[0023]

优选的,在成品包装入库前,需按照规定的取样比例对纳米板进行取样检测,检测项目为:纳米微孔绝热板的密度,孔隙率,真空度以及导热系数,每个检测项目时间控制在

5

‑

10s,检测后将测得的数据输入至电脑中。

[0024]

本发明的技术效果和优点:一种超高温隔热保温性能的纳米微孔绝热板,本发明通过选用纳米二氧化硅,纳米氧化铝,纳米级碳化硅,纳米级二氧化钛,纳米级硅酸锆,煅烧高硅氧纤维作为该纳米隔热板的主要原料,各个组分的相互混合进一步提高了该纳米隔热板的隔热性能,使得经过混合-压制等工艺步骤得到的纳米微孔绝热板,其应用温度范围可达1200℃,比现有的纳米微孔绝热板应用温度提高了200℃,且性能极度稳定,填补了1000℃以上纳米绝热材料的空白。

具体实施方式

[0025]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

本发明提供了一种超高温隔热保温性能的纳米微孔绝热板,纳米微孔绝热板由以下比重的原料配制而成:纳米二氧化硅10

‑

40%,纳米氧化铝20

‑

50%,纳米级碳化硅0

‑

15%,纳米级二氧化钛0

‑

15%,纳米级硅酸锆0

‑

10%,煅烧高硅氧纤维2

‑

10%为主要原料,以遮光剂5

‑

40%、粘胶纤维1

‑

10%和消泡剂1

‑

5%作为辅料,遮光剂为氧化铁或炭黑其中的一种。

[0027]

实施例1,该纳米微孔绝热板原料的配方比例1为:

[0028][0029][0030]

实施例2,该纳米微孔绝热板原料的配方比例2为:

[0031][0032]

实施例3,该纳米微孔绝热板原料的配方比例3为:

[0033][0034][0035]

实施例4,一种超高温隔热保温性能的纳米微孔绝热板的制备步骤:

[0036]

s1:原料称重,按照重量比例称取适量组分的主要原料:纳米二氧化硅,纳米氧化铝,纳米级碳化硅,纳米级二氧化钛,纳米级硅酸锆,煅烧高硅氧纤维,并称取适量组分的辅料:遮光剂、粘胶纤维和消泡剂,称重后分类放置于各个容器中为后续生产准备;

[0037]

s2:搅拌反应,将s1称取的原料放入反应釜中,加入适量的去离子水,利用高效磁力搅拌器对混合料液进行充分搅拌混合,搅拌时间控制为1

‑

2h,反应温度控制在40

‑

60摄氏度,搅拌完成后保温静置6

‑

8h,使反应更加充分,第一步反应后,将s1称取的辅料添加至反

应釜中,继续利用高效磁力搅拌器对混合料液进行充分搅拌混合,搅拌时间控制为1

‑

1.5h,反应温度控制在40

‑

60摄氏度,搅拌完成后保温静置10

‑

12h,形成黏稠的混合液体后出料;

[0038]

s3:输送称重,使用螺杆输送机对s2得到的黏稠型混合液体进行输送,输送至称重箱中对混合料进行称重;

[0039]

s4:模具填充,通过输料管将铺料器与称重箱连通,铺料器通过输料管将称重箱中的混合料填充至成型模具中,模具尺寸为3000mm*1000mm,在填充的过程中,使用震动电机作用于模具,使模具发生震动,从而使料液填充得更加均匀;

[0040]

s5:压制成型,取回铺料器,利用冲压模具对模具中的混合料进行冲压,冲压成型后利用顶针将模具中的纳米板顶出;

[0041]

s6:利用机械臂将纳米板推至切割线的输送带上,利用切割机构对纳米板进行等量分割;

[0042]

s7:表面处理,利用抛光装置对切割后的纳米板进行打磨抛光,去除纳米板表面的毛刺和杂质,提升纳米板的质量;

[0043]

s8:包装入库。

[0044]

实施例5,在成品包装入库前,需按照规定的取样比例对纳米板进行取样检测,检测项目为:纳米微孔绝热板的密度,孔隙率,真空度以及导热系数,每个检测项目时间控制在5

‑

10s,检测后将测得的数据输入至电脑中。

[0045]

综上所述,本发明提供的一种超高温隔热保温性能的纳米微孔绝热板,其选用的原料:

[0046]

本发明通过选用纳米二氧化硅,纳米氧化铝,纳米级碳化硅,纳米级二氧化钛,纳米级硅酸锆,煅烧高硅氧纤维作为该纳米隔热板的主要原料,各个组分的相互混合进一步提高了该纳米隔热板的隔热性能,使得经过混合-压制等工艺步骤得到的纳米微孔绝热板,其应用温度范围可达1200℃,比现有的纳米微孔绝热板应用温度提高了200℃,且性能极度稳定,填补了1000℃以上纳米绝热材料的空白。

[0047]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0048]

本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的记载均可以进行订制。

[0049]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1