一种高强度细颗粒等静压石墨材料的制备方法与流程

本发明属于石墨材料的制备领域,特别是一种高强度各向同性细颗粒等静压石墨材料的制备方法。

背景技术:

1、等静压石墨是新型石墨材料,具有一系列优异的性能,如各向同性、线膨胀系数低,化学性质稳定,在高温下强度随温度升高而增大,能经受住温度的剧烈变化,良好的润滑和抗磨性,机械加工性能好等优点,可应用在半导体、太阳能光伏、核电高温气冷堆材料、模具、粉末冶金、真空热处理等领域。目前我国已经能自产部分较高性能的等静压石墨,但普遍存在性能较低、性能指标范围大、质量不稳定、规格较小等问题,仅能适用于部分较低要求的耐高温材料领域,大量高性能、质量稳定、大规格细颗粒的等静压石墨还需要进口来满足,不仅每年流失大量外汇,还在高端等静压石墨所应用的国家战略产业受制于人,随时可能被卡脖子。

2、为满足高端制造行业对高性能等静压石墨的需求,各石墨生产厂家一般使用具备高压加压能力的等静压设备,并降低原材料颗粒细度来生产。目前国内主流原料颗粒细度以15~25μm为主,所生产的等静压石墨典型性能为体密1.78g/cm3、电阻15uω·m、抗折强度40mpa,而国际上所生产的高端等静压石墨原料颗粒细度主流为5~10μm,甚至已经能批量提供原料颗粒细度为1~3μm的材料。如美国poco可提供平均粒度1μm的产品,抗折强度可达95mpa,抗压强度可达140mpa,肖氏硬度可达100mpa,德国sgl可提供平均粒度3μm的产品,其抗折强度可达90mpa,抗压强度可达145mpa,肖氏硬度可达78mpa,但国外厂家的原料制粉工艺、配及混捏工艺等核心技术一直被严格保密,仅制品的机加工放在国内生产。对比国外同行,国产等静压石墨材料还存在原料颗粒不够细,对应的配方设计及混捏工艺不成熟、相关焙烧及石墨化工艺缺失等问题。

3、随着我国工业化程度的进一步提升,等静压石墨材料在新一轮工业革命浪潮中逐渐在各个应用领域得到蓬勃发展,在全球疫情拖累经济增长的背景下,西方传统发达国家相关炭材料产业受到了较大冲击,势必影响全球等静压石墨材料的供应。因此现阶段发展我国等静压石墨材料制备技术,抢占高端材料应用市场,解决国家战略产业用石墨材料被卡脖子等问题显得尤为重要。

技术实现思路

1、1本发明为一种高强度细颗粒等静压石墨的制备技术,本发明采用如下技术方案如下:

2、1)选用真密度>1.90g/cm3,挥发分含量<0.5%,硫分含量<0.5%,水分含量<0.5%,灰分含量<0.5%,粉末电阻率300~800μω·m的石油焦或沥青焦作为等静压石墨生产的原料。

3、2)将上述原料焦炭通过破碎机粉碎后得到10mm以下的颗粒,然后使用雷蒙磨机进行磨粉得到平均颗粒50~60μm的焦炭粉;

4、3)使用立式超细磨粉机将上述50~60μm的焦炭粉进行磨粉,并使用二级收尘工艺,得到平均颗粒为12~20μm的一级收尘粉和平均颗粒3~8μm的二级收尘粉;

5、4)进一步,将上述一级收尘粉和二级收尘粉按(60.0~80.0)wt%∶(40.0~20.0)wt%的比例配制,并利用三维旋转式混合机混合1.5~3.0h,再经过具备超声波功能的200目振动筛筛分,得到平均颗粒10~13μm且分布稳定的粉体作为细颗粒等静压石墨材料生产用原料粉;

6、5)将上述10~13μm且分布稳定的粉体在具备物料加热和传输功能的原料仓内预热至200~220℃,同时将软化点为160~180℃、结焦值>60%、真密度>1.25g/cm3、挥发分45~60%、灰分<0.5%的高温沥青在熔化罐内加热至230℃使沥青充分熔化,然后将上述原料粉和高温沥青按(1.8~2.3)∶1的比例投入具有强力捏合能力的混捏机内进行加压混捏,加压压力为60.0~100.0mpa,控制混捏温度范围为225~230℃,混捏时间1.5~4.0h,混捏后的糊料在冷却锅内以10~30℃/h的速率冷却至50℃,然后用锤式破碎机破碎至10mm以下,再进入糊料磨粉机内进行二次磨粉,得到平均粒度15~60μm的糊料粉;

7、6)将所得糊料粉装入有特制尺寸的橡胶模具内,橡胶模具装入多孔钢模内,整体经过高频振动密实工艺处理后进行密封和抽真空,抽真空时间1~5h,完成后将钢模整体吊入缸径的冷等静压机内进行等静压成型,成型压力100~180mpa,得到密度1.50~1.60g/cm3的生坯;

8、7)将压型生坯装入钢罐,钢罐与压型生坯之间使用颗粒范围0~3mm的填充料填充并进行振动密实处理,然后装入焙烧炉内,以0.1~2.8℃/h的升温速率进行焙烧使其充分炭化,过程中通入惰性保护气体,焙烧升温曲线总时间800h以上。

9、8)将炭化后的焙烧坯装入浸渍罐内,将软化点90~120℃、喹啉不溶物含量<2.0%的浸渍沥青加热到190℃,然后注入浸渍罐中,并施加1.5~5.0mpa的压力进行浸渍作业,持续时间20~30h后出罐得到浸渍坯;

10、9)上述浸渍坯装入焙烧炉内,采用裸烧工艺升温至750℃后冷却至200℃出炉,得到二次焙烧坯;

11、10)二次焙烧坯装入艾奇逊石墨化炉内,炉室周边及炉底以保温料和电阻料填充,通电升温至1800~2400℃,并在高温阶段通入卤素气体进行提纯,产品缓慢冷却至100℃以下后出炉,即得到高强度细颗粒等静压石墨。

12、优选地,如步骤1)选用真密度>1.90g/cm3的石油焦或沥青焦作为等静压石墨生产的原料。

13、优选地,如步骤2)粉碎为平均颗粒50~60μm的焦炭粉。

14、优选地,步骤3)使用二级收尘工艺,得到平均颗粒为12~20μm的一级收尘粉和平均颗粒3~8μm的二级收尘粉。

15、优选地,如步骤4)得到平均颗粒10~13μm且分布稳定的粉体作为细颗粒等静压石墨材料生产用原料粉。

16、优选地,如步骤5)得到平均粒度15~60μm的糊料粉。

17、优选地,如步骤6)为成型压力100~180mpa。

18、优选地,如步骤7)以0.1~2.8℃/h的升温速率进行焙烧使其充分炭化,时间为800h以上。

19、优选地,如步骤8)施加1.5~5.0mpa的压力进行浸渍作业,持续时间20~30h后出罐得到浸渍坯。

20、优选地,如步骤9)采用裸烧工艺升温至750℃后冷却至200℃出炉,得到二次焙烧坯。

21、优选地,如步骤10)在二次焙烧坯装入艾奇逊石墨化炉内,升温至1800~2400℃,高温阶段通入卤素气体进行提纯,得到高强度细颗粒等静压石墨。

22、本发明提供一种高强度细颗粒等静压石墨的制备技术,使用焦炭作为原材料,制备粒度稳定的原料粉并对粉体进行优化处理后得到具有特定颗粒分布特性且平均粒度为10~13μm的原料粉,并进行配料、混捏、二次磨粉和压型得到生坯,然后经焙烧、浸渍和石墨化处理后,得到各向同性的高性能细颗粒等静压石墨。

技术特征:

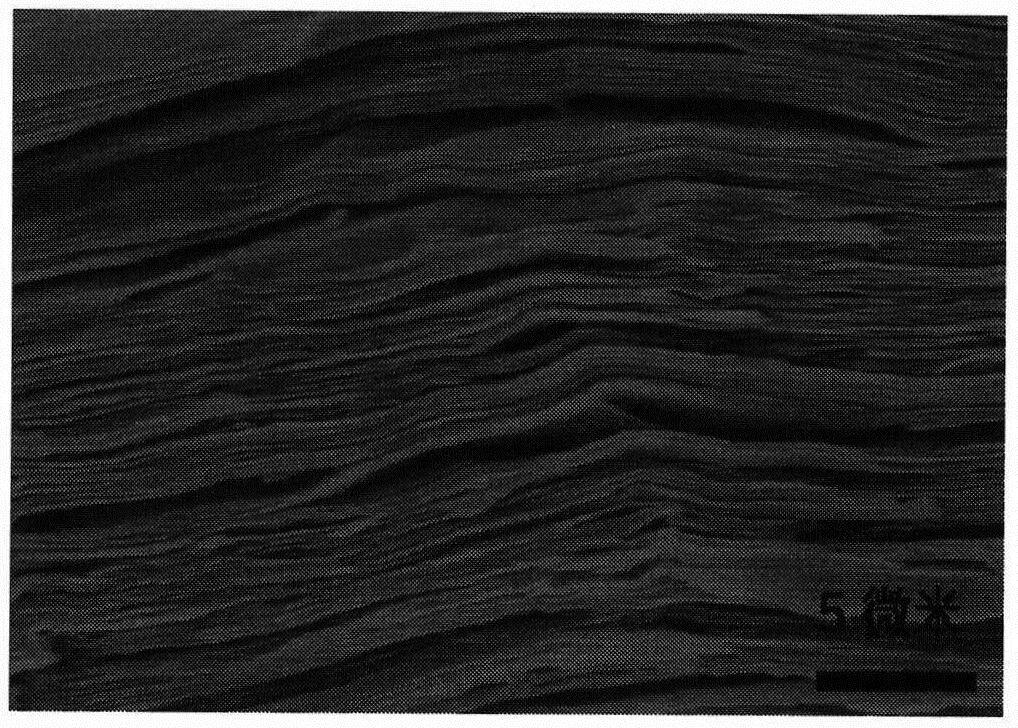

1.本发明为一种高强度细颗粒等静压石墨的制备技术,结合附图1对本发明的实施过程进行以下说明。

2.将二次焙烧坯装入艾奇逊石墨化炉内,炉室周边及炉底以保温料和电阻料填充,通电升温至1800~2400℃,并在高温阶段通入卤素气体进行提纯,产品缓慢冷却至100℃以下后出炉,即得到高强度细颗粒等静压石墨。

3.如权利要求1所述方法,其特征是步骤1)选用真密度>1.90g/cm3的石油焦或沥青焦作为等静压石墨生产的原料。

4.如权利要求1所述方法,其特征是步骤2)粉碎为平均颗粒50~60μm的焦炭粉。

5.如权利要求1所述方法,其特征是步骤3)使用二级收尘工艺,得到平均颗粒为12~20μm的一级收尘粉和平均颗粒3~8μm的二级收尘粉。

6.如权利要求1所述方法,其特征是步骤4)将上述一级收尘粉和二级收尘粉按(60.0~80.0)wt%∶(40.0~20.0)wt%的比例配制,经过具备超声波功能的200目振动筛筛分,得到平均颗粒10~13μm且分布稳定的粉体作为细颗粒等静压石墨材料生产用原料粉。

7.如权利要求1所述方法,其特征是步骤5)得到平均粒度15~60μm的糊料粉。

8.如权利要求1所述方法,其特征是步骤6)为成型压力100~180mpa,得到密度1.50~1.60g/cm3的生坯。

9.如权利要求1所述方法,其特征是步骤7)以0.1~2.8℃/h的升温速率进行焙烧使其充分炭化,时间为800h以上。

10.如权利要求1所述方法,其特征是步骤8)施加1.5~5.0mpa的压力进行浸渍作业,持续时间20~30h后出罐得到浸渍坯。

11.如权利要求1所述方法,其特征是步骤9)采用裸烧工艺升温至750℃后冷却至200℃出炉,得到二次焙烧坯。

12.如权利要求1所述方法,其特征是步骤10)在二次焙烧坯装入艾奇逊石墨化炉内,升温至1800~2400℃,高温阶段通入卤素气体进行提纯,得到高强度细颗粒等静压石墨。

技术总结

本发明提供一种高强度细颗粒等静压石墨的制备技术,使用焦炭作为原材料,制备粒度稳定的原料粉并对粉体进行优化处理后得到具有特定颗粒分布特性且平均粒度为10~13μm的原料粉,并进行配料、混捏、二次磨粉和压型得到生坯,然后经焙烧、浸渍和石墨化处理后,得到各向同性的高性能细颗粒等静压石墨。

技术研发人员:吕尊华,冯奕钰

受保护的技术使用者:上海福碳新材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!