一种碳化硅复合衬底及其制造方法与流程

本发明属于碳化硅制造领域,涉及一种碳化硅复合衬底及其制造方法。

背景技术:

1、碳化硅单晶衬底制作的器件具有耐高温、耐高压、高频、大功率、抗辐射、效率高等优势,在射频、新能源汽车等领域具有重要的应用价值。

2、碳化硅单晶衬底的常规制造方法包括以下流程:利用物理气相传输法生长碳化硅单晶,得到碳化硅单晶的晶锭;加工晶锭的外周,得到所需要的直径和表面质量,再将晶锭切成薄片,将薄片研磨、抛光至所需要的厚度和平整度,得到最终的碳化硅单晶衬底。物理气相传输方法生长碳化硅单晶效率很低,导致单一碳化硅单晶衬底成本很高。一种降低碳化硅衬底的成本的方案是采用复合衬底结构:在价格较低的支撑衬底上键合一单晶碳化硅薄层。在该方案中,需要准备高质量碳化硅衬底,将高质量碳化硅衬底上的薄层不断转移到价格较低的支撑衬底的表面。该方案存在以下问题:一是高质量碳化硅单晶的质量较低,仍然存在bpd(基平面位错)等致命缺陷;二是随着薄层转移次数增加,高质量碳化硅衬底的厚度不断减小,最终减少至难以操作的厚度,这部分高质量碳化硅衬底材料无法继续进行薄层转移,存在浪费。

技术实现思路

1、为解决现有技术中存在的技术问题,本发明提供一种碳化硅复合衬底及其制造方法,所述碳化硅复合衬底中碳化硅单晶层的bpd缺陷密度为0,所述制造方法可以减少高质量碳化硅供给衬底的浪费情况,降低生产成本。

2、为达到上述技术效果,本发明采用以下技术方案:

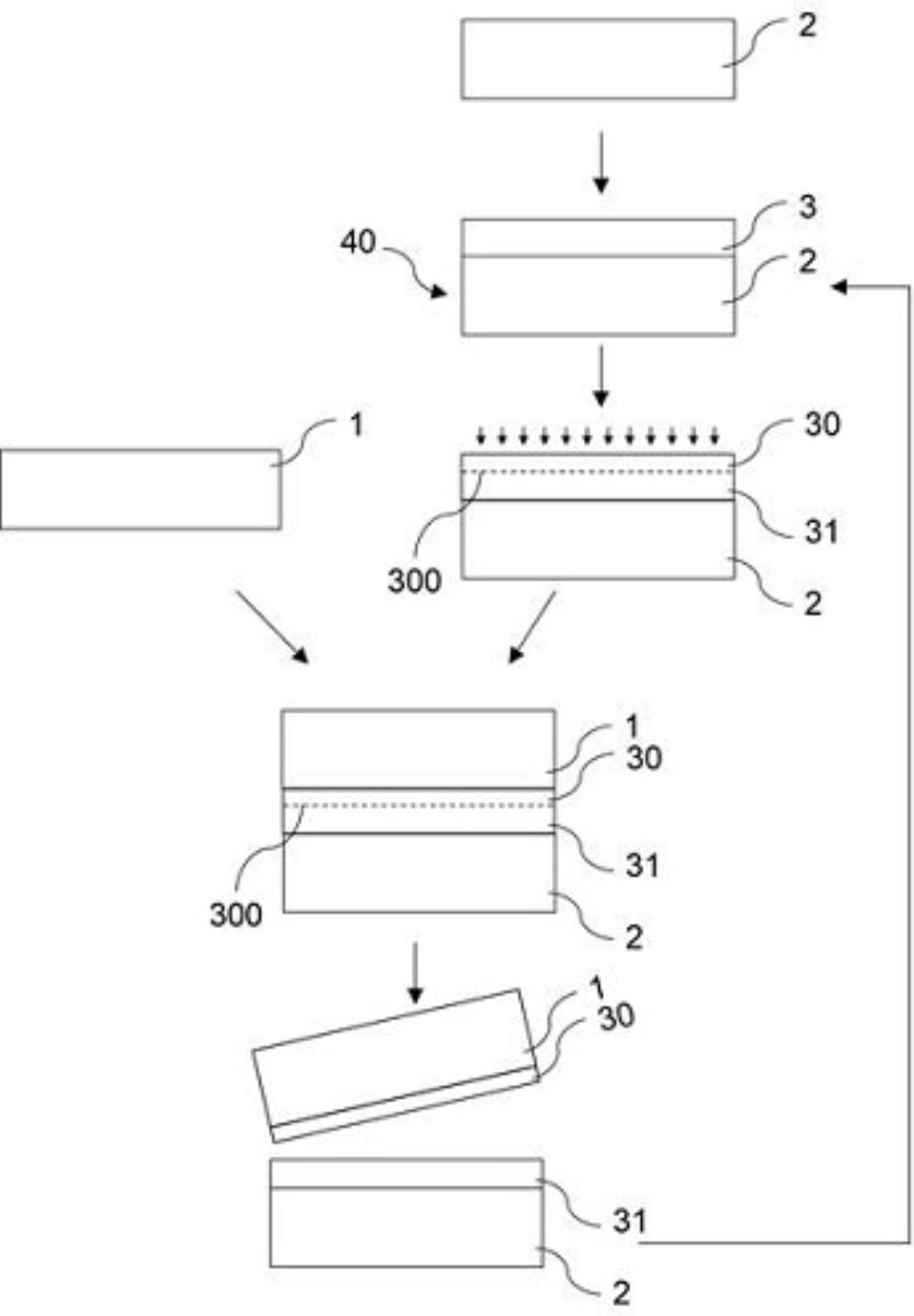

3、本发明目的之一在于提供一种碳化硅复合衬底的制造方法,所述制造方法包括以下步骤:

4、在供体衬底表面的碳化硅单晶层中预埋弱化层;

5、将碳化硅衬底与所述碳化硅单晶层进行键合连接;

6、施加应力使所述碳化硅单晶层沿所述弱化层断裂,得到剩余供体衬底以及碳化硅复合衬底;

7、所述碳化硅单晶层的缺陷密度小于所述碳化硅衬底的缺陷密度。

8、本发明中,所述制备方法采用在供体衬底表面的碳化硅单晶层中预埋弱化层的方式,制备碳化硅复合衬底的碳化硅单晶层,可以通过弱化层的预埋位置控制碳化硅单晶层的厚度。当供体衬底的碳化硅单晶层还连接有其他衬底时,可以在接近其他衬底与碳化硅单晶界面的位置预埋弱化层,最大限度地降低高质量碳化硅单晶的浪费。当供体衬底仅包含碳化硅单晶层时,可以通过控制预埋弱化层的位置,使得最后一次使用供体衬底时,使碳化硅单晶层的厚度为被精准用尽的厚度,避免了高质量碳化硅单晶层的浪费。

9、本发明中,所述缺陷密度指碳化硅晶体中的微管、位错、碳包裹等缺陷密度。

10、作为本发明优选的技术方案,所述供体衬底包括碳化硅单晶衬底与所述碳化硅单晶层复合形成的衬底、临时支撑衬底与碳化硅单晶层复合形成的衬底或碳化硅单晶层独立形成的衬底。

11、优选地,所述碳化硅单晶层的缺陷密度小于所述碳化硅单晶衬底的缺陷密度,所述碳化硅单晶衬底的缺陷密度小于所述碳化硅衬底的缺陷密度。

12、优选地,所述临时支撑衬底包括硅衬底或蓝宝石衬底。

13、优选地,所述碳化硅单晶层独立形成的衬底的厚度大于50μm,如50μm、60μm、70μm、80μm、90μm或100μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14、作为本发明优选的技术方案,所述碳化硅单晶衬底与所述碳化硅单晶层复合形成的衬底的制备方法包括:在所述碳化硅单晶衬底的表面外延生长所述碳化硅单晶层。

15、作为本发明优选的技术方案,所述临时支撑衬底与碳化硅单晶层复合形成的衬底的制备方法包括:

16、在碳化硅单晶衬底的表面外延生长所述碳化硅单晶层;

17、将所述碳化硅单晶层与所述临时支撑衬底通过键合方式连接;

18、将所述碳化硅单晶衬底与所述碳化硅单晶层分离。

19、本发明中,所述临时支撑衬底与碳化硅单晶层复合形成的衬底的制备方法中,将所述碳化硅单晶衬底与所述碳化硅单晶层分离的方法可以是:在碳化硅单晶衬底和碳化硅单晶层的界面附近偏向碳化硅单晶层的一侧埋设弱化层,然后施加应力进行分离。

20、作为本发明优选的技术方案,所述碳化硅单晶层独立形成的衬底的制备方法包括:

21、在碳化硅单晶衬底的表面外延生长所述碳化硅单晶层;

22、将所述碳化硅单晶衬底与所述碳化硅单晶层分离。

23、本发明中,所述碳化硅单晶层独立形成的衬底的制备方法中,将所述碳化硅单晶衬底与所述碳化硅单晶层分离的方法可以是:在碳化硅单晶衬底和碳化硅单晶层的界面附近偏向碳化硅单晶层的一侧埋设弱化层,然后施加应力进行分离。

24、本发明中,碳化硅衬底质量相比于碳化硅单晶层以及碳化硅单晶衬底的质量更低,采用此种碳化硅衬底可以降低复合衬底的总体成本。采用多晶碳化硅衬底的成本低于单晶碳化硅衬底,并且不会明显降低质量。

25、本发明中,在碳化硅单晶衬底外延生长碳化硅单晶层的过程中,通过晶体表面的原子重排,bpd转变为贯通刃型位错等其他对半导体器件性能没有影响的其他位错,从而实现外延生长的碳化硅单晶层的bpd为零。

26、作为本发明优选的技术方案,所述外延生长的方法包括真空升华法、化学气象沉积法或液相法中的任意一种。

27、其中,真空升华法是在真空环境下,以块状的单晶或多晶碳化硅为原料,将碳化硅单晶衬底和原料相对放置,两者之间形成生长腔。对原料块和单晶衬底加热,并使得单晶衬底的温度低于原料块温度,原料块中的碳化硅升华并输送至单晶衬底的表面,在单晶衬底的表面实现外延生长。生长环境的气压为0.01~500pa,原料和单晶衬底之间的距离小于5mm,生长环境温度为1600~2100℃。

28、化学气相沉积法是利用反应气体在高温的反应室中发生反应,在碳化硅单晶衬底的表面外延生长高质量碳化硅单晶层。反应气体至少包括硅源气体、碳源气体和掺杂气体,硅源气体可以是硅烷、三氯氢硅、四氯氢硅、二氯氢硅,碳源气体可以是乙烯、丙烷、乙炔,掺杂气体一般为氮气。生长环境的气压为90~101kpa,生长环境温度为1400~1900℃。

29、液相法是将含硅助熔剂置于石墨坩埚中,加热熔化助熔剂,石墨坩埚中的碳溶解到助熔剂中;然后将碳化硅单晶衬底的表面和助溶剂溶液接触或浸入,并使得单晶衬底表面的温度低于溶液其他位置的温度,由于单晶衬底表面的过冷,碳在单晶衬底的固液界面上析出,并和助熔剂中的硅结合形成高质量碳化硅单晶层。生长环境的气压为50~200kpa,生长环境温度为1400~2000℃。

30、优选地,所述外延生长前,对所述碳化硅单晶衬底的生长表面进行蚀刻。

31、本发明中,在碳化硅单晶衬底外延生长碳化硅单晶层前,在所述碳化硅单晶衬底生长表面进行蚀刻去除1~50μm厚度的材料,然后在刻蚀后的表面外延生长碳化硅单晶层。刻蚀步骤的有益效果是:去除单晶衬底表面的包括损伤层、应变层、划痕在内的缺陷,为外延生长提供更高质量的基础,提高外延生长层的质量。

32、刻蚀方法包括真空升华法、化学气相沉积法、液相法中的一种。刻蚀过程相当于外延生长的逆过程,一般在同样一个方法中,先进行刻蚀,然后在刻蚀后的表面继续进行外延生长。

33、真空升华法实现刻蚀的方法是:对原料块和单晶衬底加热,并使得单晶衬底的温度高于原料块温度,单晶衬底中的碳化硅升华并输送至原料块的表面,实现单晶衬底的表面刻蚀。

34、化学气相沉积法实现刻蚀的方法是:向反应室中通入氯化氢和/或氯气,在高温环境下对单晶衬底的表面进行刻蚀。

35、液相外延法实现刻蚀的方法是:加热熔化助熔剂,将单晶衬底的表面和助溶剂溶液接触或浸入,并使得单晶衬底表面的温度高于溶液其他位置的温度,由于单晶衬底表面的过热,单晶衬底的表面的碳化硅溶解至溶液中,实现单晶衬底的表面刻蚀。

36、作为本发明优选的技术方案,预埋所述弱化层的方法包括离子注入或激光照射。

37、优选地,所述离子注入采用的离子包括氢离子和/或氦离子。

38、优选地,所述离子注入的深度≤5μm,如1μm、2μm、3μm、4μm或5μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39、优选地,所述激光照射采用的激光包括脉冲激光。

40、优选地,所述脉冲激光包括固态激光或光纤激光。

41、优选地,所述脉冲激光的宽度为100~300 fs,如100 fs、120 fs、150 fs、180 fs、200 fs、220 fs、250 fs、280 fs或300 fs等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42、优选地,所述激光照射形成的弱化层深度≤150μm,如50μm、60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm、140μm或150μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43、作为本发明优选的技术方案,所述施加应力的方式包括热处理和/机械分离。

44、优选地,所述剩余供体衬底重复用于所述碳化硅复合衬底的制造。

45、优选地,所述剩余供体衬底重复使用的次数不少于1次,如2次、3次、4次、5次、8次或10次等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、本发明中,所述键合在真空环境下两个足够光滑、洁净的表面形成分子粘附的工艺。在键合前,还需要对两个待键合的表面进行包括研磨、抛光等表面处理以获得满足分子键合所需的粗糙度,表面粗糙度ra为0.05~0.5nm。然后,利用离子源对两个待接合的表面进行照射,去除待键合表面的氧化层、吸附层,使价键露出,从而使待键合表面活性化。并且,在真空环境中,待键合表面不会被氧化,从而能够在键合过程中保持活性状态。

47、本发明中,得到复合碳化硅衬底后,还包括对其高质量碳化硅单晶层的表面沉积碳膜或类金刚石膜,然后进行热处理,修复离子注入或激光照射引入的缺陷,使碳化硅单晶层恢复至外延生长阶段的高质量。还包括对复合衬底的两个表面进行处理,使其达到所需要的粗糙度,一般粗糙度ra为0.05-0.5nm。在复合碳化硅衬底的碳化硅单晶层的表面进行外延生长,形成碳化硅外延层,可在该外延层中制造包括mosfet、igbt在内的半导体器件。

48、本发明目的之二在于提供一种碳化硅复合衬底,所述碳化硅复合衬底由上述制造方法制备得到,所述碳化硅复合衬底包括碳化硅衬底以及碳化硅单晶层,所述碳化硅单晶层的缺陷密度小于所述碳化硅衬底的缺陷密度。

49、作为本发明优选的技术方案,所述碳化硅单晶层的bpd密度为0。

50、优选地,所述碳化硅单晶层的晶型包括4h或6h。

51、优选地,所述碳化硅单晶层的厚度为0.1~10μm,如0.1μm、0.2μm、0.5μm、1μm、2μm、5μm、8μm或10μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、优选地,所述碳化硅衬底的材质包括碳化硅单晶或碳化硅多晶。

53、优选地,所述碳化硅衬底的晶型包括4h、6h或3c。

54、优选地,所述碳化硅衬底的厚度为200~1000μm,如200μm、300μm、400μm、500μm、600μm、700μm、800μm、900μm或1000μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

55、与现有技术相比,本发明至少具有以下有益效果:

56、(1)本发明提供一种碳化硅复合衬底及其制造方法,所述碳化硅复合衬底中碳化硅单晶层的bpd缺陷密度为0;

57、(2)本发明提供一种碳化硅复合衬底及其制造方法,所述制造方法可以减少高质量碳化硅供给衬底的浪费情况,降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!