一种再生骨料的预处理强化方法与再生混凝土的制备方法

1.本发明属于建筑材料技术领域,涉及一种再生骨料的预处理强化方法与再生混凝土的制备方法。

背景技术:

2.世界范围内的工业化进程不断加速,资源化消耗和环境破坏也日益严重。混凝土是使用最广泛的建筑材料,全世界每年混凝土用量不断增长,由此导致的资源、能源、环境以及相关的社会问题十分突出,越来越多的老旧混凝土建筑不再满足如今建筑的要求,这些建筑亟待改建或拆除,随之而来的则是大量建筑垃圾的处理问题。通过配制再生骨料混凝土(即再生混凝土)以大量废混凝土进行循环再生利用的技术通常被认为是解决废混凝土问题最有效的措施,再生骨料即指将废弃混凝土经挑选、破碎和筛分后得到的骨料。再生骨料表面有粘附的旧砂浆,因此存在界面过渡区,这是再生骨料的薄弱环节;此外砂浆比表面积大、孔隙率高,这两点使得再生骨料具有高孔隙率、高吸水率、低表观密度和低强度等缺陷,严重影响了再生骨料本身及其配制的再生骨料混凝土的性能。

3.现有的对再生骨料强化处理的方法主要分为两类,即去除再生骨料表面的旧砂浆,和改善再生骨料表面旧砂浆的强度等性能。去除表面类方法包括利用机械处理使骨料相互碰撞、利用原生骨料与表面旧砂浆的热膨胀系数差异进行热处理,以及利用醋酸等溶液浸泡并洗掉旧砂浆等,这类方法存在旧砂浆去除率低、经济性差和能耗高等缺点,且易对再生骨料造成二次损伤。改善表面性能类方法主要包括将用水玻璃、石灰乳或聚合物溶液等液体浸泡再生骨料,利用这些物质在再生骨料表面发生反应填充表面孔隙和微裂纹,从而达到改善表面性能的目的,这类方法对再生骨料的性能提升普遍高于去除表面法,但存在环境污染较大、经济性较差等缺点。

技术实现要素:

4.本发明的目的就是提供一种再生骨料的预处理强化方法与再生混凝土的制备方法,用于解决现有再生骨料及其再生混凝土制备方法繁琐、处理成本较高、产品性能不佳的技术问题。

5.本发明的目的可以通过以下技术方案来实现:

6.一种再生骨料的预处理强化方法,包括以下步骤:

7.1)采用低压水冲洗再生骨料,并自然晾干,得到干燥再生骨料。

8.采用低压水冲洗再生骨料的目的在于去除再生骨料中混杂存在的泥土、粉尘、有机轻物质等,使再生骨料表面开放更多的毛细孔,有利于骨料强化溶液的浸渍效率,更有利于再生骨料的强化。

9.2)将干燥再生骨料置于骨料强化溶液中浸渍(6-12)h,取出后自然晾干,即得到强化再生骨料。

10.试验表明,若浸渍时间小于6h,难以将老砂浆附着层较厚的再生骨料浸透,而浸渍

时间超过12h,也不再出现更好的效果,所以浸渍时间确定为(6-12)h。

11.进一步地,步骤1)中,所述的再生骨料为混凝土经破碎分级后制得的再生骨料,并且该再生骨料的粒径为(5-40)mm。

12.进一步地,步骤1)中,所述的低压水冲洗时间为(1.8-2.5)h/t再生骨料。

13.低压水冲洗时间取决于自来水的压力和冲洗面积。对于城市饮用自来水压力来说,选择冲洗时间为(1.8-2.5)h/t再生骨料是合适的。

14.进一步地,步骤1)与步骤2)中,所述的自然晾干过程中,晾干温度均为(18-25)℃。

15.晾干温度的选择需要兼顾ca(oh)2的结晶速度和聚乙烯醇的成膜速度。试验表明,晾干温度为(18-25)℃时,ca(oh)2的结晶速度和聚乙烯醇的成膜速度事宜,对再生骨料的增强效应最理想。

16.进一步地,步骤2)中,所述的骨料强化溶液的制备方法包括:将ca(oh)2加入至水中搅拌均匀后,再加入聚乙烯醇溶液进行搅拌,即得到所述的骨料强化溶液。

17.进一步地,所述的骨料强化溶液中,ca(oh)2的质量含量为8%-12%,聚乙烯醇的质量含量为6%-10%。

18.进一步地,步骤2)中,所述的干燥再生骨料与骨料强化溶液的质量比为1:(8-12)。

19.限定干燥再生骨料与骨料强化溶液质量比非常重要,若这个比例太高,骨料强化溶液难以完全浸没干燥再生骨料,若这个比例太低,骨料强化溶液需循环使用的次数则需更多,影响再生骨料被强化后的质量均匀性。所以,综合考虑,将干燥再生骨料与骨料强化溶液的质量比定为1:(8-12)。

20.进一步地,步骤2)中,所述的干燥再生骨料经浸渍取出后,所剩浑浊废液能够作为骨料强化溶液至多循环使用10次,之后经过滤废渣,即可用于配制新骨料强化溶液。

21.一种基于上述强化再生骨料制备再生混凝土的方法,包括以下步骤:

22.s1:将步骤1)中冲洗后所得的洗涤液依次进行静置、沉淀、过滤,得到再生渣与再生液;

23.s2:将再生液、水泥、eva胶粉、聚羧酸减水剂,以及步骤2)中的强化再生骨料进行搅拌,即得到再生混凝土。

24.进一步地,步骤s1中,所述的静置时间为(24-168)h。

25.进一步地,步骤s2中,所述的水泥为42.5级普通硅酸盐水泥,所述的强化再生骨料的粒径为(5-25)mm;

26.所述的水泥、强化再生骨料、再生液的质量比为(4-6):(20-25):(1.5-2);

27.所述的eva胶粉的加入量为水泥质量的6%-8%,所述的聚羧酸减水剂的加入量为水泥质量的0.5%-1%。

28.本发明提供一种成本较低、处理方法较简单且能明显改善再生骨料表面性能的方法,通过该方法能够提高再生骨料的强度,使其配制的再生骨料混凝土性能获得有效提高,有利于拓展再生骨料的应用范围。

29.与现有技术相比,本发明具有以下特点:

30.1)本发明的骨料强化溶液中,ca(oh)2溶解度较小,浸渍时可先在骨料表面的孔隙中析出,并与空气中的co2反应生成caco3体积膨胀,部分填充表面孔隙和微裂纹,从而降低再生骨料吸水率、压碎指标,并提高表观密度;

31.2)由于聚乙烯醇最低成膜温度较低,使得常温浸渍过程中,随着骨料强化溶液中的水分蒸发,吸附在再生骨料孔隙和微裂纹中的聚乙烯醇颗粒分散成膜,填充并粘结孔隙和微裂纹,从而降低吸水率、压碎指标,提高表观密度,吸附于再生骨料其他部分的聚乙烯醇颗粒则在其表面成膜并包覆,使得在配制再生骨料混凝土时能有效增强与浆体间的粘结性,从而提高所得再生骨料混凝土的力学性能;

32.3)实验表明溶液中ca(oh)2先于聚乙烯醇析出,对后者成膜不会产生不利影响,且成本远低于聚乙烯醇聚合物;

33.4)本发明中的ca(oh)2与聚乙烯醇配比既能保证较大程度改善再生骨料的性能,又能较大程度上降低聚乙烯醇用量,以此降低方法的使用成本;

34.5)干燥再生骨料经浸渍取出后,所剩浑浊废液能够作为骨料强化溶液循环使用10次,即骨料强化溶液可有效处理等质量的再生骨料,与现有技术中改善表面性能溶液的用量相比,具有较大的经济实用价值。

具体实施方式

35.下面结合具体实施例对本发明进行详细说明。

36.一种再生骨料的预处理强化方法,包括以下步骤:

37.1)将混凝土破碎分级或对现有的再生骨料进行筛分,得到粒径为(5-40)mm的再生骨料;

38.2)采用低压水冲洗再生骨料,并在(18-25)℃下自然晾干,得到干燥再生骨料以及洗涤液;其中低压水冲洗时间为(1.8-2.5)h/t再生骨料;

39.3)将ca(oh)2加入至水中搅拌均匀后,再加入聚乙烯醇溶液进行搅拌,即得到ca(oh)2质量含量8%-12%、聚乙烯醇质量含量6%-10%的骨料强化溶液;

40.4)将干燥再生骨料置于骨料强化溶液中完全浸没(6-12)h,取出后再在(18-25)℃下自然晾干,即得到强化再生骨料;其中干燥再生骨料与骨料强化溶液的质量比为1:(8-12)。

41.步骤4)中,干燥再生骨料经浸渍取出后,所剩浑浊废液能够作为骨料强化溶液至多循环使用10次。

42.一种基于上述强化再生骨料制备再生混凝土的方法,包括以下步骤:

43.s1:将步骤2)中冲洗后所得的洗涤液静置沉淀(24-168)h后,过滤得到再生渣与再生液;

44.s2:将再生液、水泥、eva胶粉、聚羧酸减水剂,以及步骤2)中的强化再生骨料进行搅拌,即得到再生混凝土。

45.其中,水泥为优选为42.5级普通硅酸盐水泥,强化再生骨料的优选粒径为(5-25)mm;水泥、强化再生骨料、再生液的质量比为(4-6):(20-25):(1.5-2);eva胶粉的加入量为水泥质量的6%-8%,聚羧酸减水剂的加入量为水泥质量的0.5%-1%。

46.本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

47.实施例1:

48.一种再生骨料的预处理强化方法,包括以下步骤:

49.1)将废弃混凝土进行分级破碎分选筛分,得到50kg粒径为(5-25)mm的再生骨料;

50.2)采用低压水冲洗再生骨料6min,收集洗涤液,并将冲洗后的再生骨料在18℃下自然晾干,得到干燥再生骨料;

51.3)将ca(oh)2加入至水中搅拌均匀后,再加入聚乙烯醇溶液进行搅拌,即得到ca(oh)2质量含量10%、聚乙烯醇质量含量8%的骨料强化溶液;

52.4)将4kg干燥再生骨料置于40kg骨料强化溶液中浸渍12h,取出后再在18℃下自然晾干,筛分后得到粒径为(5-25)mm的强化再生骨料。

53.实施例2:

54.本实施例中所用骨料强化溶液的ca(oh)2质量含量8%、聚乙烯醇质量含量8%,浸渍6h,取出后再在25℃下自然晾干,其余同实施例1。

55.实施例3:

56.本实施例中所用骨料强化溶液的ca(oh)2质量含量12%、聚乙烯醇质量含量6%,浸渍8h,取出后再在20℃下自然晾干,其余同实施例1。

57.实施例4:

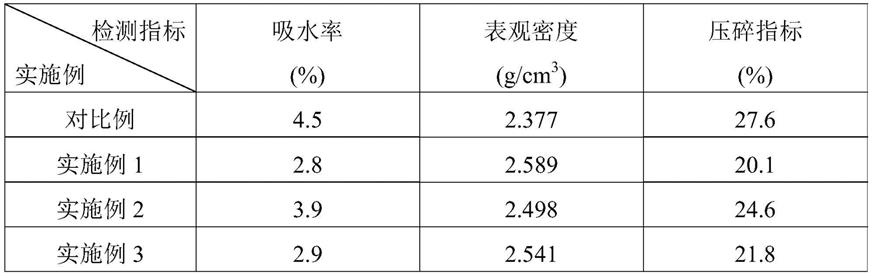

58.本实施例依据gb/t 25177-2010《混凝土用再生粗骨料》之规定,对上述再生骨料基本性能进行检测,结果如表2所示。其中,对比例为粒径为5-25mm的再生骨料。

59.表2 再生骨料及强化再生骨料性能对比

[0060][0061]

从表2中可知,相比未经预处理强化的再生骨料,实施例1-3的再生骨料的吸水率均有所下降(13.3%-37.8%),其压碎指标均有所下降(10.9%-27.2%),其表观密度均有所提高(5.1%-8.9%)。其中,实施例1(即本方法)对再生骨料的性能改善最明显,其吸水率下降,压碎指标下降,表观密度提高。

[0062]

实施例5:

[0063]

本实施例将实施例1-3中的强化再生骨料用于制备再生混凝土,具体包括以下步骤:

[0064]

s1:将相应的洗涤液静置沉淀80h,过滤后得到再生渣与澄清再生液;

[0065]

s2:以澄清再生液作为搅拌水,以强化再生骨料作为混凝土骨料,依照表1中的组分配比,制备再生混凝土。

[0066]

表1 再生混凝土组分配比

[0067][0068]

*占胶凝材料(水泥)质量的百分比

[0069]

此外,本实施例还依据gb/t 50080-2016《普通混凝土拌合物性能试验方法标准》和gb/t 50081-2016《普通混凝土力学性能试验方法标准》之规定,对上述再生料混凝土坍落度和抗压强度进行检测,结果见表3。其中,对比例为以粒径为(5-25)mm的再生骨料为骨料,以水为搅拌水采用同上述方法制备混凝土制品。

[0070]

表3 再生混凝土性能对比

[0071][0072]

从表3中可知,相比未经预处理强化的再生骨料所配制的再生骨料混凝土,实施例1-3的再生骨料混凝土抗压强度提高19.8%~42.4%,坍落度变化较小。其中,实施例1(即本方法)中配制的再生骨料混凝土抗压强度提高,抗折强度提高,坍落度增大。

[0073]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1