一种核壳型中间相炭微球的制备方法

1.本发明属于中间相炭微球的制备方法领域。具体而言,本发明涉及一种能制备出核壳型的中间相炭微球的方法。

技术背景

2.近年来,随着电动汽车、储能电源、消费电子产品等领域的高速发展,对具有高能量密度、高功率密度、长使用寿命、良好安全性、价格低廉以及环境友好等特性的储能材料提出了愈加迫切的需求。中间相炭微球作为一种储能材料的重要负极材料,开发具有特定结构的储能材料用中间相炭微球是其电化学储能研发工作的发展趋势。其中,核壳结构型碳材料具有双层或多层结构,核与壳通过化学键或者库伦静电吸引以及吸附层媒介作用机理,其核材料和壳材料分别富集不同成分,使得核与壳的性能在一定程度上可以实现互补,从而可以制备出有别于甚至优于核或壳本身性能的新型功能材料。可以通过调节核壳物质种类来控制材料的性质,也可通过控制制备工艺进而控制核层、壳层厚度来调节核壳材料的性质,从而达到整体材料的性能优化。目前构筑核壳型中间相炭微球的方法主要是包覆或者修饰的思路。例如:专利(cn101916844a)以中间相炭微球为内核,外壳为包覆沥青衍生的碳制备核壳结构材料,该材料用作电极材料时,可以改善其倍率性能和循环性能。专利(cn101740230a)以中间相炭微球为核,在其表面原位生长纳米碳纤维、碳纳米管或生产纳米孔洞等方式形成壳层结构特征,将其应用于锂离子电池和超级电容器等储能材料的电极材料时表现出了良好的倍率性能。尽管包覆法或者修饰法是一种构筑核壳结构的有效手段,能够通过包覆材料的种类、包覆层的厚度、修饰材料等调控中间相炭微球的性能,但是这些方法在一定程度上会增加工艺的复杂性和难度性,且包覆的均匀性存在较大差异以及容易形成两相的表界面差异问题。实际上,采用传统的乳化法、悬浮法制备的中间相炭微球,往往表面会存在一层很薄的由各向同性沥青衍生的碳层,显示出直接得到核壳型中间相炭微球的优势与潜能,但这两种方法并不能控制碳层的厚度。实际上,沥青根据其光学织构的差异,主要有各向同性沥青和中间相沥青沥青两种,且由于两者分子量的大小不同在熔融状态下呈现出明显的粘度差异。因此,在高的剪切力作用下,低分子量的各向同性沥青可以发挥出类似溶剂的作用,促进高分子量的中间相沥青的熔融与改变其粘度。在此基础上,将两者的共混沥青进行毛细管挤出,调节合适的粘度,在模口的瞬间会发生肿大现象,并在表面张力与自身重力的作用下形成沥青液珠,进而将沥青液珠滴落不同溶剂接收相中,以实现滴落的沥青液珠的不断球化与分散、固化效果,从而获得形貌规整、尺寸均一的沥青微球。

技术实现要素:

3.本发明的目的是提供一种核壳型中间相炭微球的制备方法。利用中间相沥青和各向同性沥青在不同熔融温度下获得的不同粘度沥青流体以一定比例熔融共混得到共混沥青作为原料,采用类似熔融纺丝技术,将共混沥青经毛细管熔融挤出,通过选用与沥青密度

存在相似性的有机溶剂配成的具有不同密度梯度溶剂接收相不断固化成球,以及实现对沥青不同组分溶解度的调控,得到外层为各向同性沥青、内层为中间相沥青的沥青微球,并经预氧化、碳化、石墨化后得到由各向同性沥青衍化为无序碳层,中间相沥青衍化为有序碳层的核壳型中间相炭微球。具体技术方案如下:首先将各向同性沥青与中间相沥青分别在250~320℃熔融温度下获得不同粘度的沥青流体,各向同性沥青基的粘为20000~1000pa

•

s,中间相沥青的粘度为100000~10000pa

•

s;然后将两种粘度差异的各向同性沥青与中间相沥青流体按5~30:100的质量比例在340~380℃进行共混制备混合沥青,控制混合沥青粘度在1000~80pa

•

s之间,进而将混合沥青进行毛细管挤出,形成“串珠”状的沥青液珠直接滴落至100cm高度的0.789~2.137 cm3/g之间密度梯度的接收相中,并经过滤、洗涤、干燥后得到沥青微球;最后经预氧化、炭化、石墨化的热处理制备得到壳层占核壳比例15~25%的核壳型中间相炭微球。

4.对所述的所用的各向同性沥青与中间相沥青的软化点要求高于200℃,且在260~310℃熔融温度下得到对应粘度的沥青流体。

5.对所述的共混工艺需将各向同性沥青流体与中间相沥青流体的质量比例为10~30:100,控制共混温度为340~370℃,时间为1~5 h,搅拌速率为100~600rpm。

6.对所述的毛细管挤出工艺是指一种类似沥青熔融纺丝的工艺,需控制挤出温度为340~370℃以及气体压力为0.2~1.0mpa之间,要求沥青粘度优化在500~100pa

•

s之间。

7.对所述的密度梯度接收相是指选用不同密度的多种溶剂进行复配,形成高度100cm体积500ml的密度由低到高梯度分布的溶剂接收相。所选溶剂为乙醇、四氢呋喃、四氯化碳和二溴乙烷。

8.对所述的预氧化工艺是指空气气氛下,从室温以0.5℃/min的升温速率升温至280℃保温8h;炭化工艺是指在氮气气氛下,从室温以5℃/min的升温速率升温至1000℃保温1h;石墨化工艺是指将炭化后样品放入高温石墨化炉内进行3000℃保温30min的热处理。

9.本发明的优点是:利用中间相沥青和各向同性沥青在不同熔融温度下获得的不同粘度沥青流体以一定比例熔融共混得到共混沥青,采用类似熔融纺丝技术,将共混沥青经毛细管熔融挤出,通过选用与沥青密度存在相似性的有机溶剂配成的具有不同密度梯度溶剂接收相不断固化成球,溶液的密度梯度可以实现对沥青不同组分溶解度的调控,从而得到外层为各向同性沥青、内层为中间相沥青的沥青微球,并经预氧化、碳化、石墨化后得到壳层由各向同性沥青衍化的无序碳,核层为中间相沥青衍化的有序碳,且壳层占比为15%

‑

25%可控的核壳型中间相炭微球。将其应用于锂离子电池负极材料时可以实现循环和倍率性能的提升,其中壳层占比为20%时,在100ma g

‑1下进行100次循环后,具有93.76%的容量保持率。

附图说明

10.图1为本发明实施例1、2、3、4所制备的中间相炭微球的sem图。

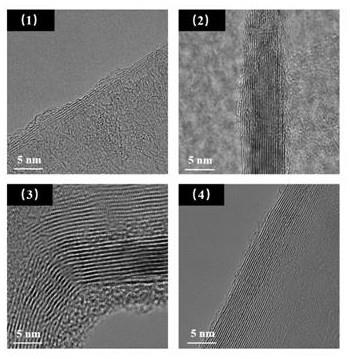

11.图2为本发明实施例1、2、3、4所制备的中间相炭微球的tem图。

12.图3为本发明实施例1、2、3、4所制备的中间相炭微球的循环性能图。

13.图4为本发明实施例1、2、3、4所制备的中间相炭微球的倍率性能图。

具体实施方式

14.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图和实例,对依据本发明提出的核壳型中间相炭微球的制备方法的实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

15.实施例1首先,将软化点210℃的各向同性沥青与软化点275℃的中间相沥青分别在在260℃和310℃进行熔融,然后将粘度为20000pa

•

s的各向同性沥青和100000pa

•

s的中间相沥青按质量比为10:100进行熔融共混,其中沥青的配比会对共混沥青的粘度产生影响,共混的搅拌速率为500rpm,共混温度为340℃,共混时间为5h。然后在纺丝装置下采用挤出温度340℃、挤出压力0.5mpa的条件将共混沥青件的粘度调为100pa

•

s进行毛细管挤出得到“串珠”状的沥青液珠,并滴落至由四氢呋喃和四氯化碳组成的密度梯度范围为0.888~1.595cm3/g,高度为100cm的均匀梯度密度接收相中,其中经过密度梯度的跨度对沥青组分的溶解及后续的核壳厚度产生影响,进一步影响其电化学性能。后经过滤、洗涤、干燥得到沥青微球。最后,将沥青微球相继在空气气氛下,从室温以0.5℃/min的升温速率升温至280℃保温8h进行预氧化;在氮气气氛下,从室温以5℃/min的升温速率升温至1000℃保温2h进行炭化;在高温石墨化炉内进行2800℃保温30min进行石墨化热处理得到中间相炭微球。

16.采用sem和tem观察所制备的中间相炭微球的微观形貌及结构形态,mcmb呈现出良好的球形度,粒径大概有2μm左右,如图1中(1)所示。可以看出结构形态呈外壳为无序碳结构,内核为有序碳结构的核壳状,且壳结构约为2.5nm左右,其占核壳比例17%左右,如图2中(1)所示。将核壳结构中间相炭微球应用于锂离子电池负极材料时,首次放电比容量为408.1mah g

‑1,首次库伦效率为86.50%,在100 ma g

‑1下进行100次循环后,有86.62%的容量保持率,如图3所示。经过不同电流密度的循环后重新回到0.05a g

‑1时,仍能保持250.7 mah g

‑1的比容量,倍率性能较好,如图4所示。

17.实施例2首先,将软化点210℃的各向同性沥青与软化点275℃的中间相沥青在280℃和350℃进行熔融,然后将粘度为5000pa

•

s的各向同性沥青和10000pa

•

s的中间相沥青按质量比为20:100进行熔融共混,其中沥青的配比会对共混沥青的粘度产生影响,共混的搅拌速率为200rpm,共混温度为340℃,共混时间为1h。然后在纺丝装置下采用挤出温度360℃、挤出压力1.0mpa的条件将共混沥青件的粘度调为300pa

•

s进行毛细管挤出得到“串珠”状的沥青液珠,并滴落至由乙醇和四氯化碳组成的密度梯度范围为0.789~1.595cm3/g,高度为100cm的接收相中,其中经过密度梯度的跨度对沥青组分的溶解及后续的核壳厚度产生影响,进一步影响其电化学性能。后经过滤、洗涤、干燥得到沥青微球。最后,将沥青微球相继在空气气氛下,从室温以0.5℃/min的升温速率升温至280℃保温8h进行预氧化;在氮气气氛下,从室温以5℃/min的升温速率升温至1000℃保温2h进行炭化;在高温石墨化炉内进行2800℃保温30min进行石墨化热处理得到中间相炭微球。

18.采用sem和tem观察所制备的中间相沥青炭微球的微观形貌,mcmb呈现出良好的球形度,粒径大概有1.25μm左右,如图1中(2)所示。可以看出结构形态呈外壳为无序碳结构,内核为有序碳结构的核壳状,且壳结构约为1.5nm左右,其占核壳比例15%左右,如图2中(2)

所示。将核壳结构中间相炭微球应用于锂离子电池负极材料时,首次放电比容量为414.1mah g

‑1,首次库伦效率为81.26%,在100ma g

‑

1下进行100次循环后,有86.57%的容量保持率,如图3所示。经过不同电流密度的循环后重新回到0.05a g

‑1时,仍能保持340.7mah g

‑1的比容量,倍率性能较好,如图4所示。

19.实施例3首先,将软化点210℃的各向同性沥青与软化点275℃的中间相沥青在270℃和370℃进行熔融,然后将粘度为1000pa

•

s的各向同性沥青和10000pa

•

s的中间相沥青按质量比为20:100进行熔融共混,其中沥青的配比会对共混沥青的粘度产生影响,共混的搅拌速率为600rpm,共混温度为320℃,共混时间为3h。然后在纺丝装置下采用挤出温度370℃、挤出压力0.7mpa的条件将共混沥青件的粘度调为500pa

•

s进行毛细管挤出得到“串珠”状的沥青液珠,并滴落至由四氢呋喃和二溴乙烷组成的密度梯度范围为0.888~2.137cm3/g,高度为100cm的接收相中,其中经过密度梯度的跨度对沥青组分的溶解及后续的核壳厚度产生影响,进一步影响其电化学性能。后经过滤、洗涤、干燥得到沥青微球。最后,将沥青微球相继在空气气氛下,从室温以0.5℃/min的升温速率升温至280℃保温8h进行预氧化;在氮气气氛下,从室温以5℃/min的升温速率升温至1000℃保温2h进行炭化;在高温石墨化炉内进行2800℃保温30min进行石墨化热处理得到中间相炭微球。

20.采用sem和tem观察所制备的中间相沥青炭微球的微观形貌,mcmb呈现出良好的球形度,粒径大概有1.2μm左右,如图1中(3)所示。可以看出结构形态呈外壳为无序碳结构,内核为有序碳结构的核壳状,且壳结构约为5nm左右,其占核壳比例25%左右,如图2中(3)所示。将核壳结构中间相炭微球应用于锂离子电池负极材料时,首次放电比容量为400.5mah g

‑1,首次库伦效率为84.92%,在100ma g

‑1下进行100次循环后,有93.76%的容量保持率,如图3所示。经过不同电流密度的循环后重新回到0.05a g

‑1时,仍能保持300.6mah g

‑1的比容量,倍率性能较好,如图4所示。

21.实施例4首先,将软化点210℃的各向同性沥青与软化点275℃的中间相沥青在260℃和280℃进行熔融,然后将粘度为10000pa

•

s的各向同性沥青和50000pa

•

s的中间相沥青按质量比为15:100进行熔融共混,其中沥青的配比会对共混沥青的粘度产生影响,共混的搅拌速率为300rpm,共混温度为360℃,共混时间为2h。然后在纺丝装置下采用挤出温度350℃、挤出压力0.3mpa的条件将共混沥青件的粘度调为200pa

•

s进行毛细管挤出得到“串珠”状的沥青液珠,并滴落至由乙醇和二溴乙烷组成的密度梯度范围为0.789~2.137cm3/g,高度为100cm的接收相中,其中经过密度梯度的跨度对沥青组分的溶解及后续的核壳厚度产生影响,进一步影响其电化学性能。后经过滤、洗涤、干燥得到沥青微球。最后,将沥青微球相继在空气气氛下,从室温以0.5℃/min的升温速率升温至280℃保温8h进行预氧化;在氮气气氛下,从室温以5℃/min的升温速率升温至1000℃保温2h进行炭化;在高温石墨化炉内进行2800℃保温30min进行石墨化热处理得到中间相炭微球。

22.采用sem和tem观察所制备的中间相沥青炭微球的微观形貌,mcmb呈现出良好的球形度,粒径大概有1μm左右,如图1中(4)所示。可以看出结构形态呈外壳为无序碳结构,内核为有序碳结构的核壳状,且壳结构约为4nm左右,其占核壳比例20%左右,如图2中(4)所示。将核壳结构中间相炭微球应用于锂离子电池负极材料时,首次放电比容量为408.1mah g

‑1,

首次库伦效率为86.50%,在100ma g

‑1下进行100次循环后,有86.62%的容量保持率,如图3所示。经过不同电流密度的循环后重新回到0.05a g

‑1时,仍能保持344.7mah g

‑1的比容量,倍率性能较好,如图4所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1