一种甲烷催化裂解仪的氢气回收装置的制作方法

1.本发明属于甲烷催化技术领域,尤其涉及一种甲烷催化裂解仪的氢气回收装置。

背景技术:

2.碳纳米管的发明与产生极大地推动了世界自然科学技术的发展,具有划时代的意义。碳纳米管又名为巴基管,结构上可以认为是石墨烯卷曲之后形成的基本单元为正六边形的管状结构。它的径向尺寸为纳米量级,典型管径在2-100nm,其轴向尺寸是微米量级,长度可达几微米至几十微米,是一个具有特殊物理结构及化学性质的一维量子材料。他在实践中具有重量轻、物理化学性质丰富等特点,不但是航空航天等尖端技术领域热门的新型材料,还能够成为超级电容器理想的电极材料。目前国内国际上关于碳纳米管的制备方法已经成熟,能够达到批量生产的要求,其主要生产方法包括:化学气相沉积法(cvd)、电弧放电法、激光烧蚀法、固相热解法、聚合反应合成法等。其中电弧放电与激光烧蚀得到的碳纳米管管身较直,结晶度高,但是产率低、杂质多、分离困难,无法得到我们需要的碳纳米管质量。而化学气相沉积法(cvd)得到的碳纳米管直径尺寸较为均匀,而且取向一致,此方法得到广泛应用,是碳纳米管能够工业化的重要制备方法。

3.目前日益增长的能量需求与日趋紧迫的环境问题是世界面临的两大挑战。化石能源的日益减少和造成的环境问题迫使人们寻找和开发出清洁、高效的新能源来代替化石能源。氢气被称作无污染的燃料是因为其在燃烧过程中不产生co、co2等温室气体,在可以预见的未来,氢气肯定会通过氢氧燃料电池被广泛使用,但是目前局限于氢气的制备方法,而不能够被广泛应用。目前氢气的制备方式主要有:生物质汽化;水的光解、电解;甲烷水蒸气重整制氢;煤气化制氢;甲烷部分氧化制氢等。煤气化制氢工艺落后、制氢效率低、不环保等缺点制约了煤制氢技术的快速发展。生物质制氢作为一种符合可持续发展战略的工业技术,受到全世界的广泛关注,很多国家投入了大量的人力、物力,对生物质制氢技术进行研究,但是反应过程的波动和催化剂活性的问题一直是难以需要解决的问题。

4.碳纳米管以其优异的物理化学特性、独特的纳米管状结构在材料界是备受欢迎的量子材料之一。很多人在甲烷催化裂解领域做了很多工作,在制备优异结构和性能的碳纳米管研究上取得了很大的成就,而且目前碳纳米管材料已经进入到工业化生产。但在甲烷催化裂解的反应研究中,大家的侧重点往往是在制备高质量的碳纳米管上,而忽略了反应中生产的氢气和原料气中未反应的氢气的回收。而且没有进行回收的氢气排放在空气中,在达到一定浓度后很容易产生危险,特别是在工业生产中,大量的氢气未收集处理的话很容易给生产和安全带来危险。目前工业副产氢气的收集方式主要有膜分离、变压吸附、催化纯化和金属氢化物及钯膜分离法,虽然金属氢化物及钯膜分离法收集到的氢气纯度高,回收率高,但是运行成本高,操作难度较大,工业化程度应用低,不适合甲烷催化裂解工业生产中氢气的回收。

技术实现要素:

5.本发明的目的在于提供一种甲烷催化裂解仪的氢气回收装置,以解决甲烷催化裂解过程中氢气回收率不高,纯度不高的问题。

6.为了实现本发明的目的,本发明提供一种甲烷催化裂解仪的氢气回收方法,包括以下步骤:

7.s1、通过标准气进口对装置进行标定;

8.s2、通过氮气进口通入氮气对装置内部进行吹扫,排出装置内的空气和杂质;

9.s3、通过氢气进口和甲烷进口通入可燃气;

10.s4、可燃气在混合罐内混合,经过反应和生成碳纳米管和氢气;

11.s5、反应生成的氢气和原料的可燃气,经过四通阀选择进入气相色谱仪和氢气回收组件。甲烷催化裂解目前市场上已经较为成熟如专利cn201911390318.4公开的两种催化剂串联裂解甲烷制取氢气和碳纳米管的方法,但是其均未对氢气进行提纯处理,本专利旨在采用低成本,高效率的对甲烷裂解过程中产生的氢气进行提纯分析。

12.本发明还公开了一种甲烷催化裂解仪的氢气回收装置,包括燃料气入口、前部质量流量控制计、混合罐、反应炉、气相色谱仪和氢气回收组件,所述燃料气入口包括氢气进口、甲烷进口、标准气进口和氮气进口,所述质量流量计和混合罐相连,所述混合罐的出口和反应炉相连,所述燃料气入口通过导气管与前部质量流量控制计、混合罐和反应炉组合形成双路,并通过四通阀与气相色谱仪和氢气回收组件相连,所述氢气回收组件包括包括开关阀、过滤器、后部质量流量控制计、预处理柱、吸附纯化柱、气体排放口、收集器、加热器、样品气入口和控制阀开关,所述样品气入口与所述开关阀的相连,所述控制阀开关用于控制开关阀,所述过滤器与开关阀相连,所述后部质量流量控制计与过滤器相连,所述预处理柱与后部质量流量控制计相连,所述吸附纯化柱与预处理柱相连,所述加热器与吸附纯化柱相连,所述吸附纯化柱一端设置有气体排放口,另一端设置有收集器。甲烷催化裂解反应装置的气路系统有四路气体,单一进入或混合后进入固定床反应器,经过反应后的气体经过反应器进入尾端流量计进行监测,实时查看尾气的流量变化。尾气经过尾端四通阀切换,可以选择尾气进入气相色谱仪监测或者进入回收装置。开关阀的进气管接头与所述样品出口连通,气体经过过滤器将大固体颗粒与杂质过滤,通过后部质量流量计对其流动速率进行控制,通过预处理柱,吸附甲烷催化裂解后生成的二氧化碳气体和多余的水蒸气,之后再经过吸附纯化器,去除多余的甲烷气体,只有氢气通过吸附纯化器进入到收集器中。质量流量控制器的进气管接头、出气管接头均为不锈钢双卡套接头,所述样品质量流量控制器的分流器通道、进气侧通道和出气侧通道均为不锈钢内抛光通道。为了保证样品的优异效果,所述样品质量流量控制器的满量程为0-250ml/min。

13.作为上述技术方案的进一步改进:

14.所述预处理柱内设置有分子筛,所述分子筛的制备方法包括:

15.a1、在一定量的蒸馏水中加入异丙醇,搅拌1.5小时;

16.a2、用滴定仪逐滴加入硅酸四异脂,继续搅拌1.5小时;

17.a3、加入四丙基氢氧化铵,45℃搅拌22小时,反应停止后超声处理,然后放入烘箱烘干,将烘干后的固体研磨成颗粒状;

18.a4、在上述颗粒状粉末中加入去离子水,每3克的样品加入10毫升的水,150℃晶化

36小时。

19.所述吸附纯化器包括外壳和内部圆筒,所述外壳和内部圆筒之间填充有保温棉,所述内部圆筒分为左右两个腔室,其中左腔室用于与连接气体排放口,右腔室用于放置纯化材料,对氢气进行选择,并于收集器相连。

20.所述纯化材料的制备方法,包括以下步骤:

21.b1、在烧瓶中加入一定量的硝酸钯溶液,加入甲基丙烯酸甲酯,然后加入偶氮二异丁腈作为引发剂,50℃本体聚合;反应过程中在真空箱中完成,并添加氮气保护,真空箱内部压力调节至0.01mpa以下;

22.b2、形成的固溶体在120℃下进行热处理1小时,生成固溶胶。

23.所述前部样品质量流量控制器和后部样品质量流量控制器的量程均为0-1000ml/min,前端压力范围均为0-100psi,后端输出压力范围在0-30psi。通过控制单体和钯的浓度,制备的胶体具有备优良的形态结构、机械强度及耐热性。具备了对氢气纯化的效果。装有吸附纯化剂的圆筒两端使用不锈钢卡套前后密封,在缝隙间使用固体溶胶密封,保证气体的密封性能。

24.所述加热器采用磁感应涡流加热器。

25.所述导气管采用vici不锈钢双卡套接头进行连接。

26.本发明取得了以下有益效果:

27.本发明不仅可以对氢气进行收集,还能够对尾气中多余的甲烷进行循环再利用。在尾气中回收甲烷,既减少了温室气体的排放,又获得了高效能源。收集分离出的甲烷返还给甲烷催化裂解仪,形成循环经济,也能够作为能源备用。从技术角度来看,回收尾气中的甲烷气体是具有很高的操作性的。目前大多数催化裂解仪器的尾气排放参数稳定,有利于对尾气中的甲烷进行回收,利用氢气回收装置来分离尾气中的甲烷是具有较好的经济环保效益,并且具有很高的可行性的技术方案。

28.本发明中核心部件吸附和纯化材料利用胶体和纳米材料的特性,使得部分贵金属在催化领域趋向工业化,表面和界面效应增加了材料的比表面积,同时表面能迅速增加,减少了贵金属的使用量,降低了成本。吸附和纯化部件具有安全、体积小,氢容量高,高效地氢化-脱氢及循环寿命高等特点。此装置具有相当的开发潜力,对进一步地深入研究高纯气纯化材料的制备和应用具有重大的意义和经济价值。

附图说明

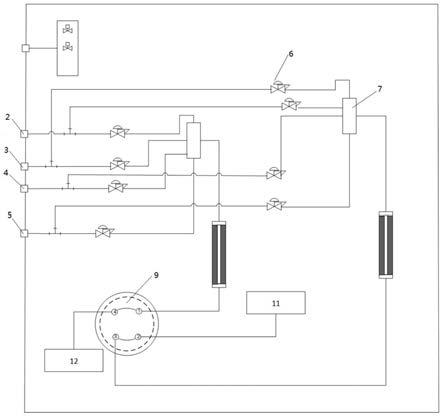

29.图1为本发明的结构示意图;

30.图2为本发明氢气回收组件结构示意图。

31.附图标记:2、氢气进口;3、甲烷进口;4、氮气进口;5、标准气进口;6、前部质量流量控制计;7、混合罐;9、四通阀;10、反应炉;11、氢气回收组件;12、气相色谱仪;21、开关阀;22、过滤器;23、后部质量流量控制计;24、预处理柱;25、吸附纯化柱;26、气体排放口;27、收集器;28、加热器;29、样品气入口;30、控制阀开关;251、外壳;252、内部圆筒。

具体实施方式

32.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例

仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.为了使本发明的内容更容易被清楚地理解,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

34.如图1和图2所示,本实施例的甲烷催化裂解仪的氢气回收装置,包括燃料气入口、前部质量流量控制计6、混合罐7、反应炉10、气相色谱仪12和氢气回收组件11,燃料气入口包括氢气进口2、甲烷进口3、标准气进口5和氮气进口4,质量流量计6和混合罐7相连,混合罐7的出口和反应炉10相连,燃料气入口通过导气管与前部质量流量控制计6、混合罐7和反应炉10组合形成双路,并通过四通阀9与气相色谱仪12和氢气回收组件11相连,氢气回收组件11包括包括开关阀21、过滤器22、后部质量流量控制计23、预处理柱24、吸附纯化柱25、气体排放口26、收集器27、加热器28、样品气入口29和控制阀开关30,样品气入口29与开关阀21的相连,控制阀开关30用于控制开关阀21,过滤器22与开关阀21相连,后部质量流量控制计23与过滤器22相连,预处理柱24与后部质量流量控制计23相连,吸附纯化柱25与预处理柱24相连,加热器28与吸附纯化柱25相连,吸附纯化柱25一端设置有气体排放口26,另一端设置有收集器27。由标准进气口5进行标定,然后从氮气进口4通入一定量的氮气对整个装置进行吹扫,将装置中存在的空气和小颗粒杂质吹扫干净。然后从氢气进口2和甲烷进口3通入燃料气,燃料气按照一定的比例进入到混合罐7之后经过混合罐中石英筛板上的催化剂,生成碳纳米管和氢气。反应生成的氢气和未反应的原料气经过四通阀9选择进入到气相色谱仪12或者氢气回收装置11。

35.预处理柱24内设置有分子筛,分子筛的制备方法包括:

36.a1、在一定量的蒸馏水中加入异丙醇,搅拌1.5小时;

37.a2、用滴定仪逐滴加入硅酸四异脂,继续搅拌1.5小时;

38.a3、加入四丙基氢氧化铵,45℃搅拌22小时,反应停止后超声处理,然后放入烘箱烘干,将烘干后的固体研磨成颗粒状;

39.a4、在上述颗粒状粉末中加入去离子水,每3克的样品加入10毫升的水,150℃晶化36小时。

40.吸附纯化器25包括外壳251和内部圆筒252,外壳251和内部圆筒252之间填充有保温棉,内部圆筒252分为左右两个腔室,其中左腔室用于与连接气体排放口26,右腔室用于放置纯化材料,对氢气进行选择,并于收集器27相连。纯化材料的制备方法,包括以下步骤:

41.b1、在烧瓶中加入一定量的硝酸钯溶液,加入甲基丙烯酸甲酯,然后加入偶氮二异丁腈作为引发剂,50℃本体聚合;反应过程中在真空箱中完成,并添加氮气保护,真空箱内部压力调节至0.01mpa以下;

42.b2、形成的固溶体在120℃下进行热处理1小时,生成固溶胶。

43.前部样品质量流量控制器和后部样品质量流量控制器的量程均为0-1000ml/min,前端压力范围均为0-100psi,后端输出压力范围在0-30psi。

44.吸附纯化器利用的是钯管对氢气与杂质的分离功能,在300-500℃的情况下,钯与氢气生成不稳定的化学键,可以通过钯材料,在通过之后,又重新结合形成氢分子。但是没有被离解的气体是不能够通过的,所以可以制得高纯氢。而本发明中,利用胶体法和化学合成法制备氢气的吸附纯化材料,是含有钯的复合材料,是钯在材料上的功能性应用,表面和

界面效应增加了材料的比表面积,同时表面能迅速增加,减少了贵金属的使用量,降低了成本,仅仅使用了少量的贵金属,就能够达到金属氢化物及钯膜分离法分离得到氢气的程度,而且能够对工业化产生的氢气进行收集和分离,得到纯度较高的氢气。

45.加热器28采用磁感应涡流加热器。利用磁场感应涡流加热原理,能够在短时间内达到所需温度,并且能够保持稳定,误差在0.1℃以内,无明火,开路循环,完全不存在任何爆炸危险,为回收装置工业化场地使用提供安全保障。

46.导气管采用vici不锈钢双卡套接头进行连接。能够防止高压下管路的脱落,并且压环也不会因为管路的挤压而发生形变。而且压环的使用能够让接头处达到零死体积的程度,防止漏气,渗透等问题。

47.氢气收集组件采用的低温吸附装置,在收集装置中添加硅胶及活性氧化铝的吸附剂,硅胶是一种坚硬、无定形链状和网状结构的硅酸聚合物颗粒,对收集装置进行减压和低温处理,大大提升了收集装置中氢气的含量。

48.虽然金属氢化物及钯膜分离法收集到的氢气纯度高,回收率高,但是运行成本高,操作难度较大,工业化程度应用低,不适合甲烷催化裂解工业生产中氢气的回收。而本发明利用成熟的胶体法和化学合成法制备氢气的吸附纯化材料和tx-05型分子筛,通过改变不同的水含量、模板剂用量、不同的晶体化温度得到多孔级分子筛的晶化规律,制备出性能优异的多孔级分子筛,预分离柱的存在大大提高了吸附纯化柱的使用寿命,减少了工业成本。还有利用胶体和纳米材料的特性,使得部分贵金属在催化领域趋向工业化,表面和界面效应增加了材料的比表面积,同时表面能迅速增加,减少了贵金属的使用量,降低了成本,仅仅使用了少量的贵金属,就能够达到金属氢化物及钯膜分离法分离得到氢气的程度,而且能够对工业化产生的氢气进行收集和分离,得到纯度较高的氢气,以便能够将氢气能够直接利用。本发明方法操作难度低,运行成本低,工业化程度广。

49.以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

50.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1