包边玻璃及其制备方法、用其制备微通道板的方法及微通道板与流程

1.本发明涉及微通道板技术领域,特别是涉及包边玻璃及其制备方法、用其制备微通道板的方法及微通道板。

背景技术:

2.微通道板具有体积小、重量轻、分辨率高、增益高、噪声低、使用电压低等优点,在微光夜视、空间探测、核探测、紫外预警、医疗图像等军用和民用光电子技术领域都具有不可替代的作用。增益和分辨率是微通道板的核心关键指标,更高的增益、更强的分辨能力一直是微通道板研发人员不断追逐的目标。减小孔径是提高微通道板分辨率最为直接和有效的途径。一方面,通过减小微通道板的孔径,可直接提高成像的空间分辨率,利于弱信号的探测与识别;另一方面,孔径减小可增加相同有效区面积内的微孔数量,降低体电阻,从而缩短逸出电子的补偿时间,提高微通道板的时间分辨率。因此,探索玻璃基微通道板的孔径下限,制备超小孔径微通道板一直是该领域研究的热点问题。

3.为了保持微通道板的电子倍增特性,减小孔径的同时必须减薄微通道板的厚度,使其满足最佳的长径比,这是由于微通道板的电子倍增特性与单通道直径和长度的绝对值无关,而与长度和直径的比值(长径比)相关。韦亚一等提出了微通道板增益最大值与长径比、工作电压间的关系式,并指出在微通道板增益最大值时,工作电压与长径比满足关系u=22α。可见,要获得最大增益要求微通道板厚度满足最佳长径比。但是微通道板的厚度薄到一定程度会严重降低其机械强度,操作处理时极易损坏,并且增加了制造难度,所以应在权衡工艺制造难度的同时,尽量选择相对合适的长径比参数,使之接近于最佳长径比,以获得相对较为满意的微通道板增益。金戈在微通道板双面抛光工艺研究中指出,孔径为6μm的微通道板,厚度在0.30mm~0.33mm时,经过氢还原后,变形发生的概率极高,为解决6μm通道孔径微通道板的变形问题,其在制造工艺过程中,牺牲了其他性能而专门进行了针对性的工艺特殊改进,在一定程度上解决了变形问题,但在厚度接近0.30mm下限时,变形的几率仍然很高。微通道板的变形不但影响机械强度,而且还会恶化微通道板二维电子图像的分辨率和均匀性。在与ccd耦合过程中,造成耦合效率下降10%~20%。

4.因此,随着器件对分辨率、成像清晰度、探测信号极限等要求的不断提高,微通道板的性能不能满足器件使用要求的问题愈发凸显,尤其是受长径比制约的厚度减薄带来的微孔阵列变形以及强度下降引发的可靠性问题,已成为制约微通道板性能提升的关键。

技术实现要素:

5.本发明的主要目的在于,提供包边玻璃及其制备方法、用其制备微通道板的方法及微通道板,所要解决的技术问题是提高包边玻璃的包边强度和抗变形性能,以制备超薄微通道板。

6.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出

的一种包边玻璃,以质量百分比计,包括以下组分:

7.sio2:40~45%;

8.al2o3:4~6%;

9.pbo:18~22%;

10.zro2:4~5%;

11.tio2:3~4%;

12.bao:5~6%;

13.bi2o3:7~8%;

14.k2o:3~4%;和

15.na2o:6~8%。

16.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

17.优选的,前述的包边玻璃,其中所述的包边玻璃的膨胀系数为70~80

×

10-7

/℃,软化温度为700~720℃,化学稳定性为1级,抗析晶温度为850℃。

18.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种包边玻璃的制备方法,其包括以下步骤:

19.将包边玻璃的各组分混合均匀,得到玻璃配合料;其中,包边玻璃的各组分,以质量百分比计,包括:sio2:40~45%;al2o3:4~6%;pbo:18~22%;zro2:4~5%;tio2:3~4%;bao:5~6%;bi2o3:7~8%;k2o:3~4%;和na2o:6~8%;

20.对所述的玻璃配合料进行高温熔制和澄清,经浇注成型和精密退火,得到包边玻璃。

21.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

22.优选的,前述的包边玻璃的制备方法,其中对所述的玻璃配合料进行高温熔制和澄清,包括:

23.将所述的玻璃配合料在1000℃~1100℃下进行加料;

24.将温度升至1480℃~1550℃,进行高温熔制和澄清,高温熔制和澄清时间为4.0~5.0h。

25.优选的,前述的包边玻璃的制备方法,其中所述的浇注成型包括:将熔融澄清的玻璃液降温至1000℃~1100℃,然后在450℃~480℃下浇注成型;

26.所述的精密退火包括:将成型后的玻璃在450℃~500℃下进行精密退火,精密退火时间为4~5h。

27.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种微通道板的制备方法,其包括以下步骤:

28.将前述的包边玻璃加工成横截面为正十二边形的包边玻璃管,并将其一端封口;

29.对一端封口的包边玻璃管进行外圆加工,得到外壁横截面为圆形,内壁横截面为正十二边形的包边玻璃结构;

30.将微通道板的芯料玻璃和皮料玻璃的复丝排列于所述的包边玻璃结构中,经熔压成型,得到微通道板坯板,再经后处理,得到微通道板。

31.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

32.优选的,前述的微通道板的制备方法,其中所述的微通道板的芯料玻璃和皮料玻

璃的复丝的制备方法包括:

33.将芯料玻璃制成芯玻璃棒,将皮料玻璃制成皮玻璃管,将皮玻璃管嵌套在芯玻璃棒上,经单丝、复丝拉制,得到复丝;其中,所述的芯料玻璃为硼酸盐芯玻璃;所述的皮料玻璃为高铅硅酸盐玻璃。

34.优选的,前述的微通道板的制备方法,其中所述的复丝的横截面为正六边形,正十二边形的边长a与正六边形的边长b的关系满足:a=nb+c,其中,n为大于5的整数,c为0.05~0.1mm。

35.优选的,前述的微通道板的制备方法,其中所述的熔压成型的温度为600~630℃,压力为2~3mpa,时间为40~50min。

36.本发明的目的及解决其技术问题还采用以下的技术方案来实现。依据本发明提出的一种微通道板,所述的微通道板由前述任一项所述的微通道板的制备方法制备而得,所述的微通道板为圆形结构,其外径为20-30mm,厚度为0.20~0.25mm,平面度≤15μm,开口面积比为大于60%。。

37.借由上述技术方案,本发明提出的包边玻璃及其制备方法、用其制备微通道板的方法及微通道板至少具有下列优点:

38.1、本发明提供的包边玻璃,通过各组分及其含量的设计,具有较强的包边强度和抗变形性能,可用于制备超薄微通道板。采用本发明的包边玻璃制备的微通道板使其在很薄(0.20~0.25mm)的前提下仍具有较好的抗变形性。

39.2、本发明提出的包边玻璃的膨胀系数70~80

×

10-7

/℃,软化温度700~720℃,化学稳定性为1级,抗析晶温度达到850℃,可与微通道板皮料玻璃性能精确匹配。

40.3、本发明提出的玻璃熔制方法,可获得结构均匀、内部缺陷低的包边玻璃材料,进一步提高包边玻璃的强度和抗变形能力;

41.4、采用本发明所述的整体包边技术,可制备出结构强度高的微通道板坯板。

42.5、通过上述高强度抗变形包边玻璃组分设计、熔制技术以及整体包边技术的实施,可有效控制微通道板的变形,解决厚度为0.20~0.25mm的微通道板的变形问题。

43.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

44.图1示出了本发明一个实施方式提出的微通道板包边结构的示意图;

45.图2示出了本发明一个实施方式提出的微通道板的气熔压结构示意图。

具体实施方式

46.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的包边玻璃及其制备方法、用其制备微通道板的方法及微通道板其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

47.本发明的一个实施方式提出的一种包边玻璃,以质量百分比计,包括以下组分:

48.sio2:40~45%;

49.al2o3:4~6%;

50.pbo:18~22%;

51.zro2:4~5%;

52.tio2:3~4%;

53.bao:5~6%;

54.bi2o3:7~8%;

55.k2o:3~4%;和

56.na2o:6~8%。

57.本实施方式的包边玻璃由于同时引入zro2和tio2,并控制两者的含量在7~9%,提高玻璃强度。

58.本实施方式的包边玻璃为高强度、抗变形包边玻璃,可用于制备超薄微通道板,使微通道板即使在很薄(0.20~0.25mm)的前提下仍具有较好的抗变形性。

59.进一步地,其中,以质量百分比计,含有以下组分:

60.sio2:43.5%;

61.al2o3:5.0%;

62.pbo:19.5%;

63.zro2:4.0%;

64.tio2:3.5%;

65.bao:5.0%;

66.bi2o3:7.5%;

67.k2o:4.0%;和

68.na2o:8.0%。

69.在本实施方式中,sio

2-pbo-bi2o3玻璃体系为微通道板皮料常用的玻璃体系,为了实现与微通道板皮料性能的精确匹配,本发明设计的包边玻璃以sio

2-pbo-bi2o3为基础玻璃体系,在此基础上进行成分设计和调整,以获得高强度,抗变形的包边玻璃。其中:

70.sio2是玻璃形成体氧化物,是玻璃结构的基本骨架,是包边玻璃的主要成分,当含量低于40.0%时,包边玻璃的化学稳定性较差,强度低;含量超过45%时,玻璃的高温黏度会增加,造成玻璃的热膨胀系数增加,不利于与皮料玻璃的性能匹配。因此,sio2的含量为40.0%~45.0%。

71.在玻璃中适量的添加pbo,可起到降低玻璃熔制温度的作用,但是含量过高时,会导致玻璃网格破坏,降低玻璃的强度和化学稳定性。因此,pbo含量为18.0~22.0%为宜。

72.bi2o3是玻璃的助熔剂,在玻璃中加入适量的bi2o3可提高玻璃成玻性能,改善玻璃的热学加工性能,但是当bi2o3含量过高时,玻璃的强度会有所下降。因此,bi2o3含量为7.0~8.0%为宜。

73.al2o3是网络中间体氧化物,在玻璃体系中添加一定比例的al2o3,由于al

3+

体积较大且可以进入玻璃网络,不但加强了骨架的稳定性,同时还消耗了玻璃中的游离氧,可提高玻璃的强度和化学稳定性。但是当al2o3含量过高时,会显著增加玻璃高温黏度,使玻璃的熔制温度升高。因此,al2o3含量为4.0~6.0%。

74.zro2和tio2的离子半径较大,由于该类离子配位数高不能进入网络,处于网络空隙之中,在玻璃中添加离子半径大的成分可使玻璃结构变得紧密,有利于玻璃强度和化学稳定性的提升。但是含量过高时,会引起玻璃粘度的急剧升高,不利于玻璃的熔制。因此,zro2的含量为4.0~5.0%,tio2的含量为3.0%~4.0%。

75.bao是网络外体氧化物,是玻璃的助溶剂,在玻璃中加入适量的bao可以改善玻璃的成玻特性和热加工特性,但含量过高会导致玻璃不稳定,导致玻璃分相。因此,bao的含量5.0%~6.0%。

76.k2o和na2o是玻璃网络外体氧化物,在玻璃中易于迁移扩散,可降低玻璃的高温粘度,使玻璃易于熔制,同时可改变和调控玻璃的热膨胀系数。但是二者含量过高会降低玻璃的化学稳定性和强度。因此,k2o:3.0%~4.0%,na2o:6.0%~8.0%。

77.本发明的一个实施方式还提供了一种上述包边玻璃的制备方法,包括以下步骤:

78.(1)将上述玻璃组分精确称量后,置于混料机中进行混合,将各组分充分混合均匀后形成玻璃配合料;

79.(2)将玻璃熔化炉加热到1000℃~1100℃,待温度稳定后,再将混合充分的配合料分2~3次均匀加入到高纯氧化铝坩埚中;

80.(3)将熔化炉的温度升至1480℃~1550℃,进行玻璃的高温熔制和澄清,澄清时间为4.0~5.0h;在澄清的过程中,不断地对玻璃液进行搅拌,去除玻璃液中的气泡,同时使成分进一步的均化;

81.(4)将熔融澄清的玻璃液温度降至1000℃~1100℃,然后缓慢浇注到温度为450℃~480℃的模具中进行成型;在本步骤中,优选成型为玻璃棒。

82.(5)将成型后的玻璃放置于高精度退火炉中进行玻璃精密退火,退火温度为450℃~500℃,退火时间为4~5h,以消除玻璃中的残余应力,提升玻璃的强度。

83.进一步地,采用上述玻璃配方和熔制技术,制备的包边玻璃的膨胀系数70~80

×

10-7

/℃,软化温度700~720℃,化学稳定性为1级,抗析晶温度达到850℃,与微通道板皮料玻璃性能精确匹配,有效增强mcp结构强度。

84.本发明的一个实施方式还提出的一种微通道板的制备方法,采用上述包边玻璃的整体包边技术,如图1所示,具体包括以下步骤:

85.(1)将上述包边玻璃加工成包边玻璃管,如图1中的a所示,经整形,得到横截面为正十二边形的包边玻璃管,并将其一端封口;

86.具体的,将该包边玻璃管置于正十二边形的模具中,经加热软化后,对包边玻璃管进行整形,得到横截面为正十二边形的包边玻璃管,如图1中的b所示;利用氢氧焰加热该包边玻璃管的一端,使其熔融软化,进行底部封口;得到的包边玻璃管的一端封口,另一端开口。

87.(2)对一端封口的包边玻璃管进行外圆加工,得到外壁横截面为圆形,内壁横截面为正十二边形的包边玻璃结构;

88.具体包括:将步骤(1)得到的正十二边形包边玻璃管置于外圆磨床上进行滚圆,得到包边玻璃结构,如图1中的c所示,其外壁横截面为圆形,内壁横截面为正十二边形;

89.(3)将微通道板芯料玻璃和皮料玻璃的复丝排列于步骤(2)得到的包边玻璃结构中,经熔压成型,得到微通道板坯板,再经后处理,得到微通道板;

90.所述的微通道板的芯料玻璃和皮料玻璃的复丝的制备方法包括:将芯料玻璃制成芯玻璃棒,将皮料玻璃制成皮玻璃管,将皮玻璃管嵌套在芯玻璃棒上,经单丝、复丝拉制,得到复丝;其中,所述的芯料玻璃为硼酸盐芯玻璃;所述的皮料玻璃为高铅硅酸盐玻璃。

91.具体的,将微通道板芯料玻璃和皮料玻璃的复丝经由玻璃管开口一端精密排列于步骤(2)得到的包边玻璃结构中,相当于复丝规则排列,得到如图1中的d所述的结构。

92.在一些实施方式中,所述复丝的横截面为正六边形;包边玻璃管的正十二边形的边长a与正六边形的边长b的关系满足:a=nb+c,其中,n为大于5的整数,c=0.05~0.1mm。

93.(4)步骤(3)得到的结构置于真空气熔压炉中进行熔压成型,其中,熔压温度为600~630℃,压力为2~3mpa,熔压时间为40~50min;得到微通道板坯板,抽真空采用机械泵和分子泵进行,真空度优于10-4

pa,如图2所示,1为微通道板坯板,2为真空气熔压炉,再经后处理,得到微通道板。

94.在本步骤中,后处理包括:切片、倒角、研磨抛光,还包括理化处理。

95.在本步骤中,微通道板坯板包括皮玻璃、芯玻璃和包边玻璃。

96.进一步的,将皮玻璃管嵌套在芯玻璃棒上,经单丝、复丝拉制,复丝规则排列于包边玻璃结构中,熔压,得到毛坯段,将所述的毛坯段经过切片、倒角、研磨抛光,得到毛坯板;其中,所述的毛坯板包括皮玻璃、芯玻璃和包边玻璃。

97.本发明的另一实施方式提出一种微通道板,所述的微通道板为圆形结构,其外径为20-30mm,优选为25mm,厚度为0.20~0.25mm,平面度≤15μm,开口面积比大于60%。

98.下面将结合具体实施例对本发明作进一步说明,但不能理解为是对本发明保护范围的限制,该领域的技术人员根据上述本发明的内容对本发明作出的一些非本质的改进和调整,仍属于本发明的保护范围。

99.在本发明以下实施例中,若没有特殊说明,所涉及的组分均为本领域技术人员熟知的市售商品,若没有特殊说明,所涉及的方法皆为常规方法。

100.以下实施例中,开口面积比通过光学显微镜测量得到,其公式为:开口面积比=0.906

×

(d/d)2其中d代表微通道板孔径,d代表微通道板中心距。

101.实施例1

102.一种包边玻璃的制备方法,包括以下步骤:

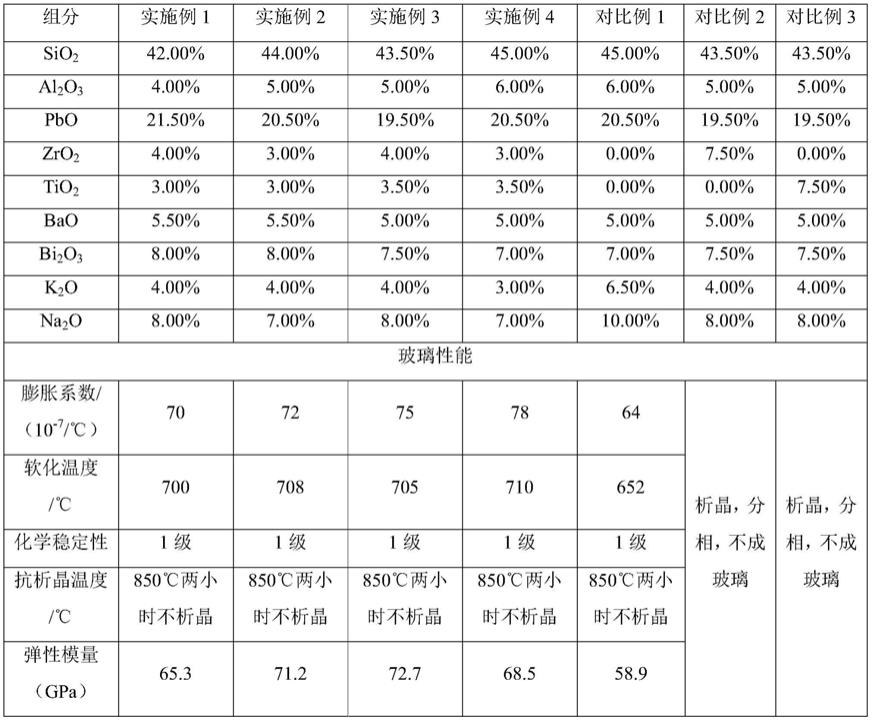

103.(1)按照表1实施例1中的配方(以质量百分比计)精确称量各组分,置于混料机中进行混合,将各组分充分混合均匀后形成玻璃配合料;

104.(2)将玻璃熔化炉加热到1000℃,待温度稳定后,再将混合充分的配合料分3次均匀加入到高纯氧化铝坩埚中;

105.(3)将熔化炉的温度升至1480℃,进行玻璃的高温熔制和澄清,澄清时间为5.0h;在澄清的过程中,不断地对玻璃液进行搅拌,去除玻璃液中的气泡,同时使成分进一步的均化;

106.(4)将熔融澄清的玻璃液温度降至1000℃,然后缓慢浇注到温度为450℃的模具中进行成型;

107.(5)将成型后的玻璃放置于高精度退火炉中进行玻璃精密退火,退火温度为450℃,退火时间为5h,得到包边玻璃。

108.采用gb/t7962-2010光学玻璃测试法进行检测,该包边玻璃的性能,见表1。

109.实施例2

110.一种包边玻璃的制备方法,包括以下步骤:

111.(1)按照表1实施例2中的配方(以质量百分比计)精确称量各组分,置于混料机中进行混合,将各组分充分混合均匀后形成玻璃配合料;

112.(2)将玻璃熔化炉加热到1100℃,待温度稳定后,再将混合充分的配合料分2次均匀加入到高纯氧化铝坩埚中;

113.(3)将熔化炉的温度升至1550℃,进行玻璃的高温熔制和澄清,澄清时间为4.0h;在澄清的过程中,不断地对玻璃液进行搅拌,去除玻璃液中的气泡,同时使成分进一步的均化;

114.(4)将熔融澄清的玻璃液温度降至1100℃,然后缓慢浇注到温度为480℃的模具中进行成型;

115.(5)将成型后的玻璃放置于高精度退火炉中进行玻璃精密退火,退火温度为500℃,退火时间为4h,得到包边玻璃。

116.采用gb/t7962-2010光学玻璃测试法,该包边玻璃的性能,见表1。

117.实施例3

118.一种包边玻璃的制备方法,包括以下步骤:

119.(1)按照表1实施例3中的配方(以质量百分比计)精确称量各组分,置于混料机中进行混合,将各组分充分混合均匀后形成玻璃配合料;

120.(2)将玻璃熔化炉加热到1050℃,待温度稳定后,再将混合充分的配合料分2次均匀加入到高纯氧化铝坩埚中;

121.(3)将熔化炉的温度升至1500℃,进行玻璃的高温熔制和澄清,澄清时间为4.5h;在澄清的过程中,不断地对玻璃液进行搅拌,去除玻璃液中的气泡,同时使成分进一步的均化;

122.(4)将熔融澄清的玻璃液温度降至1050℃,然后缓慢浇注到温度为460℃的模具中进行成型;

123.(5)将成型后的玻璃放置于高精度退火炉中进行玻璃精密退火,退火温度为480℃,退火时间为4.5h,得到包边玻璃。

124.采用gb/t7962-2010光学玻璃测试法,该包边玻璃的性能,见表1。

125.实施例4

126.一种包边玻璃的制备方法,包括以下步骤:

127.(1)按照表1实施例4中的配方(以质量百分比计)精确称量各组分,置于混料机中进行混合,将各组分充分混合均匀后形成玻璃配合料;

128.(2)将玻璃熔化炉加热到1000℃,待温度稳定后,再将混合充分的配合料分3次均匀加入到高纯氧化铝坩埚中;

129.(3)将熔化炉的温度升至1480℃,进行玻璃的高温熔制和澄清,澄清时间为5.0h;在澄清的过程中,不断地对玻璃液进行搅拌,去除玻璃液中的气泡,同时使成分进一步的均化;

130.(4)将熔融澄清的玻璃液温度降至1000℃,然后缓慢浇注到温度为450℃的模具中进行成型;

131.(5)将成型后的玻璃放置于高精度退火炉中进行玻璃精密退火,退火温度为450℃,退火时间为5h,得到包边玻璃。

132.gb/t7962-2010光学玻璃测试法检测,该包边玻璃的性能,见表1。

133.对比例1

134.一种包边玻璃的制备方法,按照表1对比例1中的配方(以质量百分比计)精确称量各组分,除了各组分含量不同,其余步骤都与实施例1相同。

135.采用gb/t7962-2010光学玻璃测试法检测,该包边玻璃的性能,见表1。

136.对比例2

137.一种包边玻璃的制备方法,按照表1对比例2中的配方(以质量百分比计)精确称量各组分,除了各组分含量不同,其余步骤都与实施例1相同。

138.采用gb/t7962-2010光学玻璃测试法检测,该包边玻璃的性能,见表1。

139.对比例3

140.一种包边玻璃的制备方法,按照表1对比例3中的配方(以质量百分比计)精确称量各组分,除了各组分含量不同,其余步骤都与实施例1相同。

141.采用gb/t7962-2010光学玻璃测试法检测,该包边玻璃的性能,见表1。

[0142][0143]

从表1可见,实施例1-4制备得到的包边玻璃,其膨胀系数为70~80

×

10-7

/℃,软化温度为700~720℃,化学稳定性为1级,抗析晶温度为850℃。而对比例1-3制备得到的包边玻璃,出现析晶,分相,不成玻璃。对比例1中zro2和tio2都没有添加,玻璃的弹性模量较低,强度差;对比例2只添加了zro2而没有添加tio2,对比例3只添加了tio2而没有添加zro2,会

出现析晶,分相,不成玻璃的现象。zro2和tio2添加量大了(两者大于9.0%)的情况:无法形成玻璃,会陶瓷化,分相严重。

[0144]

实施例5

[0145]

一种微通道板的制备方法,采用整体包边法,具体包括以下步骤:

[0146]

(1)将实施例1的包边玻璃加工成包边玻璃管,将包边玻璃管置于正十二边形模具中进行整形,并对底部进行封口;

[0147]

(2)将步骤(1)得到的正十二边形包边玻璃管置于外圆磨床上进行外圆加工;

[0148]

(3)将微通道板芯料玻璃和皮料玻璃的复丝经由玻璃管开口一端精密排列于步骤(2)得到的包边玻璃管中;

[0149]

(4)步骤(3)得到的结构置于真空气熔压炉中进行熔压成型,其中,熔压温度为630℃,压力为3mpa,熔压时间为50min;得到微通道板坯板,将得到的微通道板坯板切成厚度为0.20mm的薄片,经倒角、研磨抛光,理化处理得到微通道板,经检测,该实施例得到的微通道板的开口面积比大于60%。

[0150]

采用激光干涉仪测量该微通道板的平面度≤15μm,说明其在厚度为0.20mm时,微通道板仍具有很好的抗变形能力。

[0151]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0152]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1