棒状钠离子正极材料及其制备方法和应用与流程

1.本发明属于钠离子电池技术领域,具体涉及一种棒状钠离子正极材料及其制备方法和应用。

背景技术:

2.锂离子电池(libs)能提供较高的能量密度,但钠离子电池(sibs)是扩大可充电电池种类的最有前途的选择之一。当前提高sibs性能的主要方法是掺杂锌、锰、铁等元素,其主要目的在于降低成本和供应风险,调控正负极材料的性能。

3.sibs正极材料根据其结构可分为四种主要类型,即聚阴离子化合物、转化材料、层状氧化物和富钠材料。其中,nafepo4钠离子电池正极材料是聚阴离子化合物中最有前途的候选材料,因热稳定性良好、原材料常见,能满足许多应用要求。然而,该材料的充放电循环性能较差以及钠的扩散率较低,导致其导电性低、容量保持率低,限制了其进一步发展。

4.为解决上述问题的方法有很多,包括改变材料结构、形貌改变、掺杂和涂层等。在这些方法中,掺杂、形貌改变已被证明是一种有效和通用改进方法。形貌改变不仅可以提高电导率,而且可以模拟合成过程中的生长过程,掺杂本身可以提高正极材料的电导率。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种棒状钠离子正极材料及其制备方法和应用,一方面采用掺杂部分元素,改善其电化学性能,另一方面改变材料的形貌,通过加入调控剂合成棒状钠离子正极材料,并加入负载c-na的纳米纤维来调节大小棒状材料的比例,优化棒状纳米结构的组成,通过上述两方面改进措施,借此来解决低循环性能、低能量密度、低导电性问题。

6.根据本发明的一个方面,提出了一种棒状钠离子正极材料,包括棒状的基材及穿插于所述基材的纳米纤维,所述纳米纤维上负载c-na,所述棒状钠离子正极材料的化学通式为na(featb)po4/cnf-cc-na,其中t为ni、co、zn、mn、fe、v、ti或mo中的至少一种,0.9≤a《1,0《b≤0.2,0.001≤c≤0.1。

7.在本发明的一些实施方式中,所述基材与所述纳米纤维的质量比为20:(0.02-1);所述纳米纤维的截面直径与所述基材的截面直径之比为1:(0.5-5)。进一步优选的,所述纳米纤维的截面直径大于所述基材的截面直径。所述纳米纤维的截面直径与所述基材的截面直径之比为1:(0.5-1)。

8.在本发明的一些实施方式中所述c-na的负载量为所述纳米纤维质量的0.1-10%。

9.本发明还提供所述的棒状钠离子正极材料的制备方法,包括以下步骤:

10.s1:将磷酸源、铁源、钠源、t源、调控剂和负载c-na的纳米纤维分散液进行混合,在惰性气氛下干燥,得到待烧结物料;

11.s2:所述待烧结物料在惰性气氛下先进行低温烧结以分解所述调控剂,得到一烧粉料,将所述一烧粉料进行洗涤、干燥、球磨,再进行高温烧结,即得所述棒状钠离子正极材

料。

12.在本发明的一些实施方式中,步骤s1中,所述磷酸源为磷酸铵、磷酸氢铵、磷酸、磷酸钠或磷酸氢钠中的至少一种。

13.在本发明的一些实施方式中,步骤s1中,所述铁源为硫酸亚铁、硝酸亚铁、氯化亚铁或溴化亚铁中的至少一种。

14.在本发明的一些实施方式中,步骤s1中,所述钠源为氢氧化钠、碳酸钠、氯化钠、硝酸钠或硫酸钠中的至少一种。

15.在本发明的一些实施方式中,步骤s1中,t源为ni、co、zn、mn、fe、v、ti或mo的可溶性盐中的至少一种。

16.在本发明的一些实施方式中,步骤s1中,所述调控剂为十二烷基三甲基氯化铵、十二烷基三甲基溴化铵、十四烷基三甲基氯化铵、十四烷基三甲基溴化铵、十六烷基三甲基氯化铵、十六烷基三甲基溴化铵、十八烷基三甲基氯化铵、十八烷基三甲基溴化铵中的至少一种。

17.在本发明的一些实施方式中,步骤s1中,所述磷酸源中的磷酸根、铁源中的铁元素、钠源中的钠元素和t源中的t元素的摩尔比为(0.9-1.2):(0.8-1.1):(0.9-1):(0.001-0.2)。

18.在本发明的一些实施方式中,步骤s1中,所述调控剂加入质量为磷酸源、铁源、钠源和t源总质量的0.5-8%。

19.在本发明的一些实施方式中,步骤s1中,所述负载c-na的纳米纤维分散液的制备方法如下:将纳米纤维纸浸泡于酸与钠盐的混合溶液中,进行敏化处理,然后所述纳米纤维纸经过洗涤,剥离得到纳米纤维,所述纳米纤维与有机钠盐混合,球磨,在惰性气氛下进行加热,进行负载处理,得到负载c-na的纳米纤维,再将所述负载c-na的纳米纤维分散于乙二醇溶液中,得到所述负载c-na的纳米纤维分散液。

20.在本发明的一些优选的实施方式中,所述纳米纤维纸为聚亚酰胺纳米纤维纸、聚丙烯纳米纤维纸、碳化硅纳米纤维纸、碳纳米纤维纸或碳-金属纳米纤维纸中的至少一种。

21.在本发明的一些优选的实施方式中,所述负载c-na的纳米纤维与所述乙二醇溶液的固液比为(0.1-5):(1-20)(w/v)。

22.在本发明的一些优选的实施方式中,所述酸与钠盐的混合溶液中,酸的浓度为0.01-0.5mol/l,钠盐的浓度为0.01-3mol/l;所述纳米纤维纸与所述酸与钠盐的混合溶液的固液比为(0.1-5):(1-2)(w/v)。

23.在本发明的一些优选的实施方式中,所述纳米纤维与有机钠盐的质量比为100:(0.1-10)。

24.在本发明的一些优选的实施方式中,加热处理的温度为400-900℃。

25.在本发明的一些优选的实施方式中,所述有机钠盐为甲酸钠、柠檬酸钠、草酸钠、醋酸钠、苯甲酸钠、酒石酸钠或苹果酸钠中的至少一种。

26.在本发明的一些优选的实施方式中,所述剥离采用刮刀于乙醇溶液中刮除所述纳米纤维纸上的纳米纤维,干燥即得。

27.在本发明的一些实施方式中,步骤s1中,所述纳米纤维分散液中纳米纤维占磷酸源、铁源、钠源、t源总质量的0.01-5%。

28.在本发明的一些实施方式中,步骤s1中,所述混合的具体步骤为:先加入磷酸源、铁源、钠源和t源进行第一次搅拌,再加入调控剂,加酸调节ph后,再加入负载c-na的纳米纤维分散液进行第二次搅拌。优选的,所述第一次搅拌的时间为1-5h,第二次搅拌的时间为2-10h。

29.在本发明的一些实施方式中,步骤s1中,所述干燥的温度为80-120℃。

30.在本发明的一些实施方式中,步骤s1和/或步骤s2中,所述惰性气氛为he、ne、ar或kr中的一种。

31.在本发明的一些实施方式中,步骤s2中,所述低温烧结的温度为100-300℃。优选的,所述低温烧结的时间为3-8h。

32.在本发明的一些实施方式中,步骤s2中,所述高温烧结的温度为300-800℃。优选的,所述高温烧结的时间为4-12h。

33.在本发明的一些实施方式中,步骤s2中,所述洗涤采用的洗涤剂为醇与乙酸或甲酸钠的混合液,所述一烧粉料与所述洗涤剂的固液比为1:(0.5-10)(w/v)。

34.本发明还提供所述的棒状钠离子正极材料在钠离子电池中的应用。

35.根据本发明的一种优选的实施方式,至少具有以下有益效果:

36.1、本发明一方面采用掺杂部分过渡金属元素,改善其电化学性能,另一方面通过加入调控剂合成棒状钠离子正极材料,并加入负载c-na的纳米纤维来调节大小棒状材料比例,防止单一结构导致其稳定性、电子传递特性较单一,优化单一的na(featb)po4棒状纳米结构的组成,加入的纳米纤维能缓解钠离子嵌入和脱出过程中产生的应力以及体积变化。多种棒状的结构的组成,使它有不同类型棒状型的材料,提供了更多的通道,从而可能提供不同的连续的电子和离子传输通道。此外纳米纤维上负载c-na能补充可扩散钠离子的量,反应的活性位点大大增多,更好地起到平衡钠离子脱嵌问题,有助于提高材料的倍率性能和循环稳定性。

37.2、为了彻底脱去调控剂并降低对钠离子正极材料的破坏,通过一次低温烧结,尽量分解调控剂,再利用洗涤剂洗涤以及二次烧结高温处理除去调控剂,采用两步烧结法以及洗涤处理对材料结构的有序性和形貌的破坏性降低,保证其结构的完整性以及可靠性。

附图说明

38.下面结合附图和实施例对本发明做进一步的说明,其中:

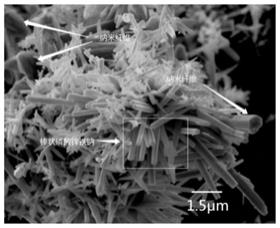

39.图1为本发明实施例1-6纳米纤维的sem图;

40.图2为本发明实施例3制备得到的棒状钠离子正极材料na(fe

0.98

zn

0.02

)po4/cnf-0.035c-na的sem图。

具体实施方式

41.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

42.实施例1

43.本实施例制备了一种棒状钠离子正极材料,具体过程为:

44.(1)烧杯中加120ml的0.53mol/l磷酸二氢铵、91.4ml的0.52mol/l氯化亚铁、59.5ml的0.84mol/l乙酸钠、3.4ml的0.74mol/l氯化镍,在1h43min的搅拌器搅拌中,加入0.4g十二烷基三甲基氯化铵,加乙酸控制ph在7.1,静置6h17min后,再加12ml负载3.5%柠檬酸钠的纳米纤维分散液(纳米纤维纸为碳纳米纤维纸,购自浙江某材料公司,纳米纤维纸的纳米纤维截面直径在0.5-3μm之间,见图1;将5g纳米纤维纸,浸泡于60ml浓度为0.04mol/l盐酸与0.23mol/l硫酸钠的混合溶液中,搅拌,进行敏化处理,然后将纳米纤维纸经过洗涤,剥离得到3.7g纳米纤维,与0.13g柠檬酸钠混合,球磨,送至烧结炉在ar气氛下530℃进行加热,进行负载处理,得到负载有c-na的纳米纤维,再将所述负载c-na的纳米纤维分散于40ml乙二醇溶液中,得到负载3.5%c-na的纳米纤维分散液),搅拌器搅拌6h16min,送至烘箱中,加入ar气体防氧化处理,80℃下干燥4h7min,得到待烧结物;

45.(2)取5g待烧结物装入耐温陶瓷坩埚,送至烧结炉中,充满ar气体下,185℃烧结2h7min,取出一次烧结黑粉,乙酸钠与醇1:1混合制得洗涤剂,取6ml洗涤剂与一次烧结黑粉混合、搅拌,洗涤3次,分离,送至烘箱中102℃下干燥1h3min、球磨,再送至烧结炉中,550℃下烧结6h37min,球磨,得到4.2g棒状钠离子正极材料na(fe

0.95

ni

0.05

)po4/cnf-0.035c-na。

46.实施例2

47.本实施例制备了一种棒状钠离子正极材料,具体过程为:

48.(1)烧杯中加120ml的0.53mol/l磷酸二氢铵、86.6ml的0.52mol/l氯化亚铁、59.5ml的0.84mol/l乙酸钠、6.8ml的0.74mol/l氯化镍,在1h43min的搅拌器搅拌中,加入0.5g十二烷基三甲基氯化铵,加乙酸控制ph在7.2,静置6h17min后,再加10ml负载3.5%柠檬酸钠的纳米纤维分散液(纳米纤维纸为碳纳米纤维纸,购自浙江某材料公司,纳米纤维纸的纳米纤维截面直径在0.5-3μm之间;将5g纳米纤维纸浸泡于60ml浓度为0.04mol/l盐酸与0.23mol/l硫酸钠的混合溶液中,搅拌,进行敏化处理,然后将纳米纤维纸经过洗涤,剥离得到3.7g纳米纤维,与0.13g柠檬酸钠混合,球磨,送至烧结炉在ar气氛下530℃进行加热,进行负载处理得到负载c-na的纳米纤维,再将所述负载c-na的纳米纤维分散于40ml乙二醇溶液中,得到负载3.5%c-na的纳米纤维分散液),搅拌器搅拌6h16min,送至烘箱中,加入ar气体防氧化处理,80℃下干燥4h7min,得到待烧结物;

49.(2)取5g待烧结物装入耐温陶瓷坩埚,送至烧结炉中,充满ar气体下,185℃烧结2h7min,取出一次烧结黑粉,乙酸钠与醇1:1混合制得洗涤剂,取6ml洗涤剂与一次烧结黑粉混合、搅拌,洗涤3次,分离,送至烘箱中102℃下干燥1h3min,再送至烧结炉中,550℃下烧结6h37min,得到4.3g棒状钠离子正极材料na(fe

0.9

ni

0.1

)po4/cnf-0.035c-na。

50.实施例3

51.本实施例制备了一种棒状钠离子正极材料,具体过程为:

52.(1)烧杯中加120ml的0.53mol/l磷酸二氢铵、94.3ml的0.52mol/l氯化亚铁、59.5ml的0.84mol/l乙酸钠、1.8ml的0.55mol/l乙酸锌,在1h43min的搅拌器搅拌中,加入0.6g十二烷基三甲基氯化铵,加乙酸控制ph在6.8,静置6h17min后,再加15ml负载3.5%柠檬酸钠的纳米纤维分散液(纳米纤维纸为碳纳米纤维纸,购自浙江某材料公司,纳米纤维纸的纳米纤维直径在0.5-3μm之间;将5g纳米纤维纸浸泡于60ml浓度为0.04mol/l盐酸与0.23mol/l硫酸钠的混合溶液中,搅拌,进行敏化处理,然后将纳米纤维纸经过洗涤,剥离得

到3.7g纳米纤维,与0.13g柠檬酸钠混合,球磨,送至烧结炉在ar气氛下530℃进行加热,进行负载处理,得到负载c-na的纳米纤维,再将所述负载c-na的纳米纤维分散于40ml乙二醇溶液中,得到负载3.5%c-na的纳米纤维分散液),搅拌器再搅拌6h16min,送至烘箱中,加入ar气体防氧化处理,80℃下干燥4h7min,得到待烧结物;

53.(2)取5g待烧结物装入耐温陶瓷坩埚,送至烧结炉中,充满ar气体下,185℃烧结2h7min,取出一次烧结黑粉,乙酸钠与醇1:1混合制得洗涤剂,取6ml洗涤剂与一次烧结黑粉混合、搅拌,洗涤3次,分离,送至烘箱中102℃下干燥1h3min、球磨,再送至烧结炉中,550℃下烧结6h37min,得到4.3g棒状钠离子正极材料na(fe

0.98

zn

0.02

)po4/cnf-0.035c-na。

54.图2为本实施例制备得到的棒状钠离子正极材料na(fe

0.98

zn

0.02

)po4/cnf-0.035c-na,由棒状的钠离子正极材料基材及穿插于钠离子正极材料基材的纳米纤维组成,钠离子正极材料基材截面直径在0.3-0.5μm之间,纳米纤维截面直径在0.5-1μm之间,直径较大,较大的纳米纤维能够调节大小棒状材料比例。

55.实施例4

56.本实施例制备了一种棒状钠离子正极材料,具体过程为:

57.(1)烧杯中加90ml的0.69mol/l磷酸、86.6ml的0.52mol/l氯化亚铁、50.0ml的1.0mol/l氢氧化钠、4.6ml的0.55mol/l乙酸锌、7.8ml的0.32mol/l硫酸镍,在1h43min的搅拌器搅拌中,加入0.5g十六烷基三甲基溴化铵,加乙酸控制ph在7.2,静置6h25min后,再加10ml负载5.1%苯甲酸钠的纳米纤维分散液(纳米纤维纸为碳纳米纤维纸,购自浙江某材料公司,纳米纤维纸的纳米纤维直径在0.5-3μm之间;将5g纳米纤维纸浸泡于50ml浓度为0.02mol/l盐酸与0.33mol/l磷酸钠的混合溶液中,搅拌,进行敏化处理,然后将纳米纤维纸经过洗涤,剥离得到3.7g纳米纤维,与0.19g苯甲酸钠混合,球磨,送至烧结炉在ar气氛下580℃进行加热,进行负载处理,得到负载c-na的纳米纤维,再将所述负载c-na的纳米纤维分散于70ml乙二醇溶液中,得到负载5.1%c-na的纳米纤维分散液),搅拌器搅拌6h36min,送至烘箱中,加入ar气体防氧化处理,90℃下干燥3h41min,得到待烧结物;

58.(2)取5g待烧结物装入耐温陶瓷坩埚,送至烧结炉中,充满ne气体下,225℃烧结2h2min,取出一次烧结黑粉,乙酸钠与醇1:1混合制得洗涤剂,取25ml洗涤剂与一次烧结黑粉混合、搅拌,洗涤3次,分离,送至烘箱中110℃下干燥1h3min、球磨,再送至烧结炉中,610℃烧结6h52min,球磨,得到4.3g棒状钠离子正极材料na(fe

0.9

zn

0.05

ni

0.05

)po4/cnf-0.051c-na。

59.实施例5

60.本实施例制备了一种棒状钠离子正极材料,具体过程为:

61.(1)烧杯中加90ml的0.69mol/l磷酸、86.6ml的0.52mol/l氯化亚铁、50.0ml的1.0mol/l氢氧化钠、2.7ml的0.55mol/l乙酸锌、7.8ml的0.32mol/l硫酸镍、1.3ml的0.76mol/l氯化钴,在1h43min的搅拌器搅拌中,加入0.6g十六烷基三甲基溴化铵,加乙酸控制ph在7.1,静置6h25min后,再加15ml负载5.1%苯甲酸钠的纳米纤维分散液(纳米纤维纸为碳纳米纤维纸,购自浙江某材料公司,纳米纤维纸的纳米纤维直径在0.5-3μm之间;将5g纳米纤维纸浸泡于50ml浓度为0.02mol/l盐酸与0.33mol/l磷酸钠的混合溶液中,搅拌,进行敏化处理,然后将纳米纤维纸经过洗涤,剥离得到3.7g纳米纤维,与0.19g苯甲酸钠混合,球磨,送至烧结炉在ar气氛下580℃进行加热,进行负载处理,得到负载c-na的纳米纤维,再

将所述负载c-na的纳米纤维分散于70ml乙二醇溶液中,得到负载5.1%c-na的纳米纤维分散液),搅拌器搅拌6h36min,送至烘箱中,加入ar气体防氧化处理,90℃下干燥3h41min,得到待烧结物;

62.(2)取5g待烧结物装入耐温陶瓷坩埚,送至烧结炉中,充满ne气体下,225℃烧结2h2min,取出一次烧结黑粉,乙酸钠与醇1:1混合制得洗涤剂,取5ml洗涤剂与一次烧结黑粉混合、搅拌,洗涤3次,分离,送至烘箱110℃下干燥1h3min、球磨,再送至烧结炉中,610℃烧结6h52min,球磨,得到4.5g棒状钠离子正极材料na(fe

0.9

ni

0.05

zn

0.03

co

0.02

)po4/cnf-0.051c-na。

63.实施例6

64.本实施例制备了一种棒状钠离子正极材料,具体过程为:

65.(1)烧杯中加90ml的0.69mol/l磷酸、82.7ml的0.52mol/l氯化亚铁、50.0ml的1.0mol/l氢氧化钠、2.7ml的0.55mol/l乙酸锌、14.1ml的0.32mol/l硫酸镍、1.3ml的0.76mol/l氯化钴、,在1h43min的搅拌器搅拌中,加入0.05g十六烷基三甲基溴化铵,加乙酸控制ph在7.1,静置6h25min后,再加20ml负载5.1%苯甲酸钠的纳米纤维分散液(纳米纤维纸为碳纳米纤维纸,购自浙江某材料公司,纳米纤维纸的纳米纤维直径在0.5-3μm之间;将5g纳米纤维纸浸泡于50ml浓度为0.02mol/l盐酸与0.33mol/l磷酸钠的混合溶液中,搅拌,进行敏化处理,然后将纳米纤维纸经过洗涤,剥离得到3.7g纳米纤维,与0.19g苯甲酸钠混合,球磨,送至烧结炉在ar气氛下580℃进行加热,进行负载处理,得到负载c-na的纳米纤维,再将所述负载c-na的纳米纤维分散于70ml乙二醇溶液中,得到负载5.1%c-na的纳米纤维分散液),搅拌器搅拌6h36min,送至烘箱中,加入ar气体防氧化处理,90℃下干燥3h41min,得到待烧结物;

66.(2)取5g待烧结物装入耐温陶瓷坩埚,送至烧结炉中,充满ne气体下,225℃烧结2h2min,取出一次烧结黑粉,乙酸钠与醇1:1混合制得洗涤剂,取5ml洗涤剂与一次烧结黑粉混合、搅拌,洗涤3次,分离,送至烘箱中110℃下干燥1h3min、球磨,再送至烧结炉中,610℃烧结6h52min,球磨,得到4.4g棒状钠离子正极材料na(fe

0.86

ni

0.09

zn

0.03

co

0.02

)po4/cnf-0.051c-na。

67.对比例1(未加纳米纤维)

68.本对比例制备了一种棒状钠离子正极材料,具体过程为:

69.(1)烧杯中加120ml的0.53mol/l磷酸二氢铵、91.4ml的0.52mol/l氯化亚铁、59.5ml的0.84mol/l乙酸钠、3.4ml的0.74mol/l氯化镍,在1h43min的搅拌器搅拌中,加入0.4g十二烷基三甲基氯化铵,加乙酸控制ph在7.1,静置6h17min后,搅拌器搅拌6h16min,送至烘箱中,加入ar气体防氧化处理,80℃下干燥4h7min,得到待烧结物;

70.(2)取5g待烧结物装入耐温陶瓷坩埚,送至烧结炉中,充满ar气体下,185℃烧结2h7min,取出一次烧结黑粉,乙酸钠与醇1:1混合制得洗涤剂,取25ml洗涤剂与一次烧结黑粉混合、搅拌,洗涤3次,分离,送至烘箱中102℃下干燥1h3min、球磨,再送至烧结炉中,550℃下烧结6h37min,球磨,得到4.2g棒状钠离子正极材料na(fe

0.95

ni

0.05

)po4。

71.对比例2(未加调控剂、纳米纤维)

72.本对比例制备了一种钠离子正极材料,具体过程为:

73.(1)烧杯中加90ml的0.69mol/l磷酸、86.6ml的0.52mol/l氯化亚铁、50.0ml的

1.0mol/l氢氧化钠、4.6ml的0.55mol/l乙酸锌、7.8ml的0.32mol/l硫酸镍,在1h43min的搅拌器搅拌中,搅拌器搅拌6h36min,送至烘箱中,加入ar气体防氧化处理,90℃下干燥3h41min,得到待烧结物;

74.(2)取5g待烧结物装入耐温陶瓷坩埚,送至烧结炉中,充满ne气体下,225℃烧结2h2min,取出一次烧结黑粉,乙酸钠与醇1:1混合制得洗涤剂,取25ml洗涤剂与一次烧结黑粉混合、搅拌,洗涤3次,分离,送至烘箱中110℃下干燥1h3min、球磨,再送至烧结炉中,610℃烧结6h52min,球磨,得到4.3g钠离子正极材料na(fe

0.9

zn

0.05

ni

0.05

)po4。

75.电池组装

76.(1)制作极片

77.称取实施例1-6与对比例1-2制得的钠离子正极材料各0.10g和以及对应的0.015gsuperb导电炭黑放入研钵中,于研钵中将活性物质与导电碳黑研磨16min,接着加0.15g的nmp湿磨10min,最后加入0.015gpvdf快速研磨。将黑色浆料状物质均匀的涂覆于铝箔上,锟压成型,放入90℃烘箱烘干10h过夜得到电极片。而后经切片机裁片成0.8cm直径的圆片、并计算圆片中活性材料的质量及设定参数。

78.(2)电池装配

79.采取装配cr3202纽扣电池来测试材料的电化学性能,在充满ar气的手套箱中,将负极壳、弹簧片、垫片、正极材料、电解液(16.8gnapf6加入50ml混合溶液中,混合溶液由ec、dmc、dec按1:1:1混合得到)、隔膜(聚丙烯膜)、电解液、钠片、正极壳依次放入纽扣电池,并进行密封,完成装配纽扣电池。其中的金属钠片作对电极材料,玻璃纤维纸作隔离膜。测试环境为25℃,电压在2.5-4.0v,1c倍率下测试。电池的性能测试结果如表1所示。

80.表1

[0081][0082]

由表1可知,对比例1和对比例2的电化学性能明显低于实施例,这是由于对比例1只是由单一棒状纳米结构的组成,未能很好地缓解钠离子嵌入和脱出过程中产生的应力以及体积变化,导致循环性能和比容量都较差,对比例2属于普通的掺杂型钠离子正极材料,

未经过形貌改变,因此其电化学性能较差。

[0083]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1