一种发泡混凝土的制备方法及地面石材无损铺贴设计结构与流程

1.本发明属于混凝土技术领域,尤其涉及一种发泡混凝土的制备方法及地面石材无损铺贴设计结构。

背景技术:

2.发泡混凝土是一种重要的节能保温材料,影响发泡混凝土性能的因素众多,其中发泡剂的影响尤为显著,发泡混凝土,又名泡沫混凝土或轻质混凝土,经自然养护所形成的一种含有大量封闭气孔的新型轻质保温材料,发泡混凝土具有轻质、保温隔热性能好、耐久性能好、施工方便等优点。泡沫混凝土以其良好的特性,广泛应用于节能墙体材料中,在其他方面也获得了应用。目前,泡沫混凝土在我国的应用主要是屋面泡沫混凝土保温层现浇、泡沫混凝土面块、泡沫混凝土轻质墙板、泡沫混凝土补偿地基。但是,充分利用泡沫混凝土的良好特性,可以将它在建筑工程中的应用领域不断扩大,加快工程进度,提高工程质量。同时也可以代替混凝土充当填层。由于使用可弯曲的软管,泡沫混凝土具有很大的工作度及适应性,因此它经常用于混凝土填层。然而普通发泡混凝土体积密度为800-859kg/m3,抗压强度严重偏低,使得其中气孔多为开孔,严重影响保温作用,且表面开裂导致吸收大量外来水分,使得面层材料出现霉变等破坏。同时目前对发泡混凝土面层铺贴天然石材还较少,发泡混凝土自身强度较低,吸水性强等缺陷目前还没有较好的解决措施,粘结层与发泡混凝土粘接的可靠性还需进一步观察,后期可能出现石材空鼓脱落等问题,且可能存在较大维修工作。

技术实现要素:

3.本发明的目的在于:为了解决目前对发泡混凝土面层铺贴天然石材还较少,发泡混凝土自身强度较低,吸水性强等缺陷目前还没有较好的解决措施,粘结层与发泡混凝土粘接的可靠性还需进一步观察,后期可能出现石材空鼓脱落等问题,且可能存在较大维修工作的问题,而提出的一种发泡混凝土的制备方法及地面石材无损铺贴设计结构。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种发泡混凝土的制备方法,所述制备方法包括以下步骤:

6.步骤s1:称取4-7质量份高钙粉煤灰、1-3质量份石粉和5-10质量份活性再生微粉放入研磨机中研磨至500-800目;

7.步骤s2:向研磨成细粉的混合物中加入40-50质量份水泥基料和30-40质量份去离子水在搅拌器中700-850r/min,搅拌3-4min,充分搅拌,混合均匀得到流动性良好的浆料;

8.步骤s3:向搅拌后的浆料中加入10-15质量份改性发泡剂,并在高速搅拌机中搅拌6-9s,搅拌速度为800-950r/min;

9.步骤s4:搅拌混合均匀后,将该浆料注入模具中,发泡成型;

10.步骤s5:发泡成型后进行自然养护、蒸汽养护或蒸压养护,最后制得发泡混凝土。

11.作为上述技术方案的进一步描述:

12.所述改性发泡剂是由复配液改性而来,所述复配液的制备方法包括以下步骤:

13.步骤a1:将十二烷基硫酸钠和去离子水注入到恒温磁力加热搅拌器内,搅拌1.5-2.5分钟,配置浓度为1.25%的十二烷基硫酸钠母液;

14.步骤a2:接着以滴加的方式加入动物蛋白发泡剂,进入动物蛋白发泡剂和十二烷基硫酸钠的复配阶段,获得复配液;

15.步骤a3:最后,使用滴体积法测定复配液的表面张力,复配液的黏度采用流变仪进行测试。

16.作为上述技术方案的进一步描述:

17.所述动物蛋白发泡剂是以牛、羊等动物的角质蛋白为原材料制得的常用发泡剂。

18.作为上述技术方案的进一步描述:

19.所述复配液改性的制备方法包括以下步骤:

20.步骤b1:将适量的混合料与去离子水搅拌混合,混合均匀后获得改性基料,取出备用;

21.步骤b2:先将复配液注入到恒温磁力加热搅拌器内,随后以滴加的方式,向恒温磁力加热搅拌器内加入改性基料,获得改性发泡剂。

22.作为上述技术方案的进一步描述:

23.所述混合料包括茶皂素、十二醇和羟乙基纤维素,茶皂素、十二醇和羟乙基纤维素的组分配比为:6∶7∶1。

24.作为上述技术方案的进一步描述:

25.所述高钙粉煤灰的制备方法包括以下步骤:

26.步骤c1:以粉煤灰为原料,机械粉磨粉煤灰至比面积388.14m-2/kg;

27.步骤c2:加入辅料制备高钙粉煤灰。

28.作为上述技术方案的进一步描述:

29.所述辅料为熟料、石膏、氢氧化钙,粉煤灰、石膏、氢氧化钙和粉煤灰的配比为50%∶45%∶3%。

30.作为上述技术方案的进一步描述:

31.所述活性再生微粉的制备方法包括以下步骤:

32.步骤d1:将建筑废弃物使用超微气流粉碎机制备再生微粉,超微气流粉碎机制备的再生微粉粒径分布在10-60μm之间;

33.步骤d2:采用化学激发或物理激发的方法对不同取代率的再生微粉进行活性激发;

34.所述水泥基料的制备方法包括以下步骤:

35.步骤e1:先将一定量的聚乙烯醇和适量的丁苯乳液加入去离子水中,常温下混合25-35min,使丁苯乳液和聚乙烯醇之间充分混合,并发生溶胀,得到改性基料;

36.步骤e2:然后,将水泥和砂石倒入搅拌机中,干式搅拌混合3-6min;

37.步骤e3:接着,在短时间内向搅拌机中加入饮用水和减水剂,慢速搅拌4min;

38.步骤e4:最后,将改性基料注入到搅拌机中,并快速搅拌2-3min,直至水泥砂浆各组分分布均匀,获得水泥基料。

39.一种发泡混凝土的地面石材无损铺贴设计结构,包括石材,所述石材的背面设置

有金属背板,所述金属背板靠近石材的一面上开设有蜂窝孔,并且金属背板和石材的相对面上对应蜂窝孔的位置处还填充有粘结剂。

40.作为上述技术方案的进一步描述:

41.所述石材金属蜂窝背板之间留缝确保达到5mm以上,设置柔性胶垫,每块石材四周都有伸缩缝。

42.综上所述,由于采用了上述技术方案,本发明的有益效果是:

43.1、本发明中,复配液的发泡倍数达到十二烷基硫酸钠发泡剂的106倍,较空白样的提高了40.%,同时沉降距降低了41.2%,泌水量降低了21.6%,这是由于适量动物蛋白的加入能够改善十二烷基硫酸钠的表面黏度和膜内液体的黏度,有利于发泡倍数和发泡稳定性的提高,在对复配液进行改性的过程中,通过加入适量的茶皂素,能够起到稳泡功能,减少泡沫的破损及增加泡壁的韧性,通过加入适量的羟乙基纤维素,具有增稠的作用,使得发泡剂内粘滞力增大,发泡时做功增加,降低发泡倍数,而十二醇具有改善改性基料的效果。

44.2、本发明中,所添加的高钙粉煤灰,能够提升发泡混凝土的抗折、抗压强度,并具有良好的抗硫酸盐侵蚀性强度损失率和干缩率。

45.3、本发明中,活性再生微粉既有胶凝活性,又能有效控制粉体粒径分布,利用再生微粉取代部分水泥基料制备泡沫混凝土,将再生微粉的化学胶凝性和粉体粒径可控导致的物理增强效应结合起来实现泡沫混凝土强度的提高和成本的降低。

46.4、本发明中,由于发泡混凝土面层铺贴石材容易断裂,对石材背面增加金属蜂窝背板,通过金属背板的强度减少发泡混凝土变形时发生断裂的概率,对金属背板进行开孔处理,石材粘结剂通过填补背板孔洞增强与面层石材的粘结强度,防止石材松动脱落,为了达到地面石材无损铺贴的要求,把每一块石材作为一个单独个体,石材及发泡混凝土可能出现的热胀冷缩等物理特性,对石材金属蜂窝背板进行尺寸优化,金属蜂窝板尺寸小于石材,在石材铺贴后之间出现缝隙中填充柔性胶条,实现每块石材四周都有伸缩缝隙,石材铺贴后不会出现空鼓松动等问题,基本杜绝后期出现维修。

47.5、本发明中,通过添加水泥基料,利用丁苯乳液和聚乙烯醇对素水泥进行改性,能够在一定程度上,降低发泡混凝土凝固后其内部微裂缝的含有量,使得发泡混凝土的物理力学性能能够得到较好的改善,因而能够在一定程度上避免发泡混凝土在凝固后发生开裂,控制发泡混凝土的反应程度,从而有效控制表面收缩量。

附图说明

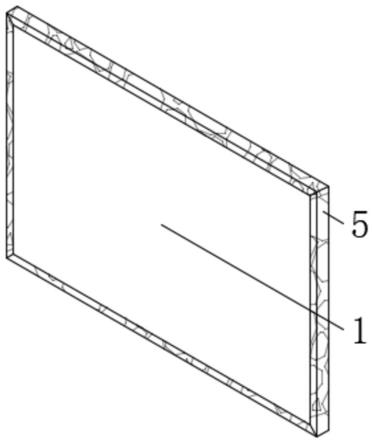

48.图1为本发明提出的一种发泡混凝土的制备方法及地面石材无损铺贴设计结构的整体结构示意图;

49.图2为本发明提出的一种发泡混凝土的制备方法及地面石材无损铺贴设计结构侧视的结构示意图;

50.图3为本发明提出的一种发泡混凝土的制备方法及地面石材无损铺贴设计结构中金属背板的结构示意图。

51.图例说明:

52.1、石材;2、金属背板;3、蜂窝孔;4、粘结剂;5、柔性胶垫。

具体实施方式

53.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

54.实施例一

55.一种发泡混凝土的制备方法,所述制备方法包括以下步骤:

56.步骤s1:称取4质量份高钙粉煤灰、1质量份石粉和5质量份活性再生微粉放入研磨机中研磨至500目;

57.步骤s2:向研磨成细粉的混合物中加入40质量份水泥基料和30质量份去离子水在搅拌器中700r/min,搅拌3min,充分搅拌,混合均匀得到流动性良好的浆料;

58.步骤s3:向搅拌后的浆料中加入10质量份改性发泡剂,并在高速搅拌机中搅拌6s,搅拌速度为800r/min;

59.步骤s4:搅拌混合均匀后,将该浆料注入模具中,发泡成型;

60.步骤s5:发泡成型后进行自然养护、蒸汽养护或蒸压养护,最后制得发泡混凝土;

61.所述改性发泡剂是由复配液改性而来,所述复配液的制备方法包括以下步骤:

62.步骤a1:将十二烷基硫酸钠和去离子水注入到恒温磁力加热搅拌器内,搅拌1.5分钟,配置浓度为1.25%的十二烷基硫酸钠母液;

63.步骤a2:接着以滴加的方式加入动物蛋白发泡剂,进入动物蛋白发泡剂和十二烷基硫酸钠的复配阶段,获得复配液;

64.步骤a3:最后,使用滴体积法测定复配液的表面张力,复配液的黏度采用流变仪进行测试;

65.所述动物蛋白发泡剂是以牛、羊等动物的角质蛋白为原材料制得的常用发泡剂;

66.所述复配液改性的制备方法包括以下步骤:

67.步骤b1:将适量的混合料与去离子水搅拌混合,混合均匀后获得改性基料,取出备用;

68.步骤b2:先将复配液注入到恒温磁力加热搅拌器内,随后以滴加的方式,向恒温磁力加热搅拌器内加入改性基料,获得改性发泡剂;

69.所述混合料包括茶皂素、十二醇和羟乙基纤维素,茶皂素、十二醇和羟乙基纤维素的组分配比为:6∶7∶1;

70.所述高钙粉煤灰的制备方法包括以下步骤:

71.步骤c1:以粉煤灰为原料,机械粉磨粉煤灰至比面积388.14m-2/kg;

72.步骤c2:加入辅料制备高钙粉煤灰;

73.所述辅料为熟料、石膏、氢氧化钙,粉煤灰、石膏、氢氧化钙和粉煤灰的配比为50%∶45%∶3%;

74.所述活性再生微粉的制备方法包括以下步骤:

75.步骤d1:将建筑废弃物使用超微气流粉碎机制备再生微粉,超微气流粉碎机制备的再生微粉粒径分布在10μm之间;

76.步骤d2:采用化学激发或物理激发的方法对不同取代率的再生微粉进行活性激

发;

77.所述水泥基料的制备方法包括以下步骤:

78.步骤e1:先将一定量的聚乙烯醇和适量的丁苯乳液加入去离子水中,常温下混合25-35min,使丁苯乳液和聚乙烯醇之间充分混合,并发生溶胀,得到改性基料;

79.步骤e2:然后,将水泥和砂石倒入搅拌机中,干式搅拌混合3-6min;

80.步骤e3:接着,在短时间内向搅拌机中加入饮用水和减水剂,慢速搅拌4min;

81.步骤e4:最后,将改性基料注入到搅拌机中,并快速搅拌2-3min,直至水泥砂浆各组分分布均匀,获得水泥基料。

82.一种发泡混凝土的应用,包括石材1,所述石材1的背面设置有金属背板2,所述金属背板2靠近石材1的一面上开设有蜂窝孔3,并且金属背板2和石材1的相对面上对应蜂窝孔3的位置处还填充有粘结剂4。

83.所述石材1与金属背板2之间留缝确保达到5mm以上,设置柔性胶垫5,每块石材1四周都有伸缩缝。

84.实施例二

85.一种发泡混凝土的制备方法,所述制备方法包括以下步骤:

86.步骤s1:称取5质量份高钙粉煤灰、2质量份石粉和7质量份活性再生微粉放入研磨机中研磨至650目;

87.步骤s2:向研磨成细粉的混合物中加入45质量份水泥基料和35质量份去离子水在搅拌器中800r/min,搅拌3min,充分搅拌,混合均匀得到流动性良好的浆料;

88.步骤s3:向搅拌后的浆料中加入12质量份改性发泡剂,并在高速搅拌机中搅拌7s,搅拌速度为900r/min;

89.步骤s4:搅拌混合均匀后,将该浆料注入模具中,发泡成型;

90.步骤s5:发泡成型后进行自然养护、蒸汽养护或蒸压养护,最后制得发泡混凝土;

91.所述改性发泡剂是由复配液改性而来,所述复配液的制备方法包括以下步骤:

92.步骤a1:将十二烷基硫酸钠和去离子水注入到恒温磁力加热搅拌器内,搅拌2分钟,配置浓度为1.25%的十二烷基硫酸钠母液;

93.步骤a2:接着以滴加的方式加入动物蛋白发泡剂,进入动物蛋白发泡剂和十二烷基硫酸钠的复配阶段,获得复配液;

94.步骤a3:最后,使用滴体积法测定复配液的表面张力,复配液的黏度采用流变仪进行测试;

95.所述动物蛋白发泡剂是以牛、羊等动物的角质蛋白为原材料制得的常用发泡剂;

96.所述复配液改性的制备方法包括以下步骤:

97.步骤b1:将适量的混合料与去离子水搅拌混合,混合均匀后获得改性基料,取出备用;

98.步骤b2:先将复配液注入到恒温磁力加热搅拌器内,随后以滴加的方式,向恒温磁力加热搅拌器内加入改性基料,获得改性发泡剂;

99.所述混合料包括茶皂素、十二醇和羟乙基纤维素,茶皂素、十二醇和羟乙基纤维素的组分配比为:6∶7∶1;

100.所述高钙粉煤灰的制备方法包括以下步骤:

101.步骤c1:以粉煤灰为原料,机械粉磨粉煤灰至比面积388.14m-2/kg;

102.步骤c2:加入辅料制备高钙粉煤灰;

103.所述辅料为熟料、石膏、氢氧化钙,粉煤灰、石膏、氢氧化钙和粉煤灰的配比为50%∶45%∶3%;

104.所述活性再生微粉的制备方法包括以下步骤:

105.步骤d1:将建筑废弃物使用超微气流粉碎机制备再生微粉,超微气流粉碎机制备的再生微粉粒径分布在40μm之间;

106.步骤d2:采用化学激发或物理激发的方法对不同取代率的再生微粉进行活性激发;

107.所述水泥基料的制备方法包括以下步骤:

108.步骤e1:先将一定量的聚乙烯醇和适量的丁苯乳液加入去离子水中,常温下混合25-35min,使丁苯乳液和聚乙烯醇之间充分混合,并发生溶胀,得到改性基料;

109.步骤e2:然后,将水泥和砂石倒入搅拌机中,干式搅拌混合3-6min;

110.步骤e3:接着,在短时间内向搅拌机中加入饮用水和减水剂,慢速搅拌4min;

111.步骤e4:最后,将改性基料注入到搅拌机中,并快速搅拌2-3min,直至水泥砂浆各组分分布均匀,获得水泥基料。

112.一种发泡混凝土的应用,包括石材1,所述石材1的背面设置有金属背板2,所述金属背板2靠近石材1的一面上开设有蜂窝孔3,并且金属背板2和石材1的相对面上对应蜂窝孔3的位置处还填充有粘结剂4。

113.所述石材1与金属背板2之间留缝确保达到5mm以上,设置柔性胶垫5,每块石材1四周都有伸缩缝。

114.实施例三

115.一种发泡混凝土的制备方法,所述制备方法包括以下步骤:

116.步骤s1:称取7质量份高钙粉煤灰、3质量份石粉和10质量份活性再生微粉放入研磨机中研磨至800目;

117.步骤s2:向研磨成细粉的混合物中加入50质量份水泥基料和40质量份去离子水在搅拌器中850r/min,搅拌4min,充分搅拌,混合均匀得到流动性良好的浆料;

118.步骤s3:向搅拌后的浆料中加入15质量份改性发泡剂,并在高速搅拌机中搅拌9s,搅拌速度为950r/min;

119.步骤s4:搅拌混合均匀后,将该浆料注入模具中,发泡成型;

120.步骤s5:发泡成型后进行自然养护、蒸汽养护或蒸压养护,最后制得发泡混凝土;

121.所述改性发泡剂是由复配液改性而来,所述复配液的制备方法包括以下步骤:

122.步骤a1:将十二烷基硫酸钠和去离子水注入到恒温磁力加热搅拌器内,搅拌2分钟,配置浓度为1.25%的十二烷基硫酸钠母液;

123.步骤a2:接着以滴加的方式加入动物蛋白发泡剂,进入动物蛋白发泡剂和十二烷基硫酸钠的复配阶段,获得复配液;

124.步骤a3:最后,使用滴体积法测定复配液的表面张力,复配液的黏度采用流变仪进行测试;

125.所述动物蛋白发泡剂是以牛、羊等动物的角质蛋白为原材料制得的常用发泡剂;

126.所述复配液改性的制备方法包括以下步骤:

127.步骤b1:将适量的混合料与去离子水搅拌混合,混合均匀后获得改性基料,取出备用;

128.步骤b2:先将复配液注入到恒温磁力加热搅拌器内,随后以滴加的方式,向恒温磁力加热搅拌器内加入改性基料,获得改性发泡剂;

129.所述混合料包括茶皂素、十二醇和羟乙基纤维素,茶皂素、十二醇和羟乙基纤维素的组分配比为:6∶7∶1;

130.所述高钙粉煤灰的制备方法包括以下步骤:

131.步骤c1:以粉煤灰为原料,机械粉磨粉煤灰至比面积388.14m-2/kg;

132.步骤c2:加入辅料制备高钙粉煤灰;

133.所述辅料为熟料、石膏、氢氧化钙,粉煤灰、石膏、氢氧化钙和粉煤灰的配比为50%∶45%∶3%;

134.所述活性再生微粉的制备方法包括以下步骤:

135.步骤d1:将建筑废弃物使用超微气流粉碎机制备再生微粉,超微气流粉碎机制备的再生微粉粒径分布在60μm之间;

136.步骤d2:采用化学激发或物理激发的方法对不同取代率的再生微粉进行活性激发;

137.所述水泥基料的制备方法包括以下步骤:

138.步骤e1:先将一定量的聚乙烯醇和适量的丁苯乳液加入去离子水中,常温下混合25-35min,使丁苯乳液和聚乙烯醇之间充分混合,并发生溶胀,得到改性基料;

139.步骤e2:然后,将水泥和砂石倒入搅拌机中,干式搅拌混合3-6min;

140.步骤e3:接着,在短时间内向搅拌机中加入饮用水和减水剂,慢速搅拌4min;

141.步骤e4:最后,将改性基料注入到搅拌机中,并快速搅拌2-3min,直至水泥砂浆各组分分布均匀,获得水泥基料。

142.一种发泡混凝土的应用,包括石材1,所述石材1的背面设置有金属背板2,所述金属背板2靠近石材1的一面上开设有蜂窝孔3,并且金属背板2和石材1的相对面上对应蜂窝孔3的位置处还填充有粘结剂4。

143.所述石材1与金属背板2之间留缝确保达到5mm以上,设置柔性胶垫5,每块石材1四周都有伸缩缝。

144.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1