一种水下建筑物结构修复材料及其制备方法及应用与流程

1.本发明涉及水下建筑材料技术领域,尤其是涉及一种水下建筑物结构修复材料及其制备方法及应用。

背景技术:

2.污水构筑物、排水箱涵、海上风电设备基座、水库电站泵房、大坝、检查井底板等采用水泥基材料建造的工程在长期遭受酸腐蚀或高速水流冲刷造成力学性能和耐久性劣化的现象越来越普遍,部分结构钢筋锈蚀严重,已失去结构承载力,存在安全隐患或危及工程安全运行,需要及时进行植筋以补强加固。但是,要对这些结构按传统方法在断水、干燥状态下进行修补是不可能的,必须在水下进行施工。

3.植筋,又叫种筋,是建筑结构抗震加固工程上的一种钢筋后锚固利用结构胶锁键握紧力作用的连接技术,是结构植筋加固与重型荷载紧固应用的最佳选择。常规的植筋操作,是利用钢筋实现的。但水下建筑物结构修复,基于水下这种特殊的应用场景,无法利用钢筋去实现植筋。

4.此外,尽管现有技术中有采用纤维来提高体系的抗拉强度,例如公开号为cn104860615a的中国专利公开了一种用于混凝土基面修补的砂浆。但这种砂浆并不能在水下使用,纤维易在水下施工时流失,且纤维的强度无法满足植筋的要求,导致加固材料抗拉强度、极限拉伸应变达不到设计加固性能指标要求,因此有待改进。

技术实现要素:

5.有鉴于现有技术的上述问题,本发明的目的是克服现有技术中的不足,提出一种水下建筑物结构修复材料及其制备方法及应用。该结构修复材料可实现水下模注施工,且可代替钢筋进行水下植筋操作,从而使得加固材料的粘结强度、抗折强度、抗拉强度、极限拉伸应变以及结构体的破坏荷载、耐酸性介质腐蚀达到设计加固相关性能指标要求。

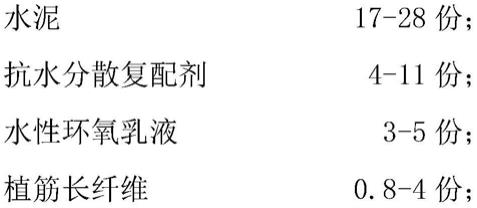

6.本技术提供的一种水下建筑物结构修复材料,包括以下重量份数:

[0007][0008]

所述植筋长纤维包括超高强聚乙烯纤维、聚乙烯醇纤维、玄武岩纤维、聚甲醛纤维中的一种或几种复配而成,其纤维单丝长度为4-20mm。

[0009]

进一步的,所述植筋长纤维由超高强聚乙烯纤维、聚乙烯醇纤维、玄武岩纤维、聚甲醛纤维按照(0.5-1.5):(0.25-0.75):(0.5-1.5):(0.5-1.5)复配而成。

[0010]

进一步的,所述植筋长纤维由超高强聚乙烯纤维、聚乙烯醇纤维、玄武岩纤维、聚

甲醛纤维按照1:0.5:1:1复配而成。

[0011]

进一步的,所述超高强聚乙烯纤维的单丝长度为6-10mm,聚乙烯醇纤维的单丝长度为4-6mm,玄武岩纤维的单丝长度为6-8mm,聚甲醛纤维的单丝长度为8-12mm。

[0012]

进一步的,所述抗水分散复配剂由胶粉、憎水剂以及抗水分散剂复配而成;

[0013]

所述胶粉、憎水剂以及抗水分散剂的质量比为(1.0-2.0):(0.1-0.5):(0.04-0.1)。

[0014]

进一步的,本技术还具备其他助剂,如减水剂、膨胀剂以及调凝剂。所述减水剂、膨胀剂以及抗水分散剂的质量比为(0.02-0.26):(1.0-2.0):(0.1-2.0)。

[0015]

进一步的,所述抗分散剂由甲基纤维素醚、淀粉醚和聚丙烯酰胺按质量比1:2:0.5复配所得。

[0016]

进一步的,所述水性环氧乳液包括双酚a型环氧乳液、丙烯酸改性环氧乳液、聚氨酯改性环氧乳液、有机硅改性环氧乳液、酚醛改性环氧乳液中的一种或多种。

[0017]

进一步的,还包括如下配方及重量份数的a组分:

[0018]

矿物掺合料

ꢀꢀꢀꢀꢀꢀ

5-12份;

[0019]

骨料

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-67份;

[0020]

所述水泥、抗水分散复配剂、植筋长纤维与上述配方共同组成a组分;

[0021]

还包括如下配方及重量份数的b组分:

[0022]

偶联剂

ꢀꢀꢀꢀꢀ

0.02-0.1份;

[0023]

稀释剂

ꢀꢀꢀꢀꢀ

0.5-1.2份;

[0024]

所述水性环氧乳液与上述配方共同组成b组分;

[0025]

还包括如下配方及重量份数的c组分:

[0026]

水性环氧固化剂

ꢀꢀꢀꢀꢀ

0.3-0.8份;

[0027]

增韧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3.9-6.5份。

[0028]

所述水性环氧固化剂包括但不限于脂肪胺、脂环胺、聚酰胺、芳香胺、改性胺、聚硫醇复合改性的水性环氧固化剂中的一种或多种。

[0029]

进一步的,水泥包括pⅰ型52.5硅酸盐水泥、硫铝酸盐水泥、铝酸盐水泥、氯氧镁水泥中的一种或几种按一定比例复配而成;优选地,所述pⅰ型52.5硅酸盐水泥与硫铝酸盐水泥的质量比为(0.8-1.0):0.1;氯氧镁水泥与硫铝酸盐水泥的质量比为(1.0-1.5):0.1。

[0030]

进一步的,所述矿物掺合料由硅灰、s115级矿粉、ⅰ级粉煤灰、脱硫石膏和偏高岭土中的一种或几种按一定比例复配而成;优选地,所述矿物掺合料中硅灰、s115级矿粉、ⅰ级粉煤灰、脱硫石膏和偏高岭土的质量比为1.0-2.0:8.0-10.0:6.0-8.0:1.0-2.0:0.5-1.0。

[0031]

进一步的,所述胶粉为聚乙烯醇稳定醋酸乙烯酯可分散乳胶粉(本领域技术人员,亦可称呼它为:pvac粉末,即:聚乙烯醇为保护胶体的醋酸乙烯酯可分散胶粉,ep-5016h)。

[0032]

进一步的,所述减水剂为聚羧酸类减水剂或三聚氰胺类减水剂,所述膨胀剂为csa高效膨胀剂,所述调凝剂由碳酸锂、硫酸锂、甲酸钙和葡萄糖酸钠中的一种或几种复配而成。

[0033]

进一步的,所述骨料由0.1mm-0.2mm石英砂、0.2mm-0.4mm石英砂、5.0mm-8mm玄武岩骨料按质量比1.5:2.5:6.0复配而成。

[0034]

进一步的,所述增韧剂包括但不限于聚氨酯改性有机胺、液体聚硫橡胶、液体丁腈

橡胶等,具体为磷酸三乙脂。偶联剂包括但不限于硅烷偶联剂、钛酸酯偶联剂,具体为有机硅过氧化物偶联剂。稀释剂包括但不限于乙二醇二缩水甘油醚、丁二醇二缩水甘油醚、己二醇二缩水甘油醚,具体为乙二醇二缩水甘油醚。

[0035]

一种水下建筑物结构修复材料的制备方法,包括如下步骤:

[0036]

制备a组分:

[0037]

a1、将a组分中矿物掺合料放入球磨机中,分别掺加矿物掺合料0.04%的三乙醇胺、0.01%的水玻璃混合球磨15分钟;

[0038]

a2、将a组分中水泥、骨料、抗水分散复配剂以及步骤s1中的矿物掺合料混合搅拌3-5分钟,制得混合物;

[0039]

a3、将a组分中植筋长纤维采用1200-1800转/min的搅拌器快速搅拌分散1-2min,将搅拌分散好的植筋长纤维掺入s2中的混合物中搅拌3-6分钟,获得a组分;

[0040]

制备b组分:

[0041]

b1、将称重好的水性环氧树脂乳液搅拌并依次加入稀释剂、偶联剂,用高速分散搅拌机搅拌分散均匀,称重,包装获得b组分;

[0042]

制备c组分:

[0043]

c1、将称重好的水性环氧固化剂和增韧剂快速搅拌混合均匀,称重;

[0044]

使用前,先将b组分、c组分混合、分散均匀,再加入a组分,加水混合搅拌至所需状态,即可得到所述水下建筑物结构修复材料。

[0045]

该水下建筑物结构修复材料应用于水下建筑物结构修复、结构加固补强或裂缝修补领域。

[0046]

综上所述,本技术包括以下有益技术效果:

[0047]

1、本发明的配方体系属于韧性材料,具有延展性,可抗水分散,能在水下固化,这款产品有着更优越的耐腐蚀、耐酸碱、抗渗、抗裂、粘接力强、延展性好等特性。可应用于污水构筑物、排水箱涵、海上风电设备基座、水库电站泵房、大坝、检查井底板等水泥基材料结构的补强修复中,不需要断水或设临排,工期短,造价低,能够高效的解决水下建筑物结构修复、结构加固补强和裂缝修补。

[0048]

2、本发明采用抗水分散复配剂+水性环氧乳液+植筋长纤维的配方体系,结合基础物质水泥(骨料、矿物掺合料),以实现水下植筋操作。具体的,抗水分散复配剂给配方体系营造了一个疏水作业的环境,在便于植筋长纤维进行疏水分散时,还可使得本技术的配方体系在水下与水分隔。由此,可避免植筋长纤维在水下施工时的流失,且通过水性环氧乳液、水泥以及植筋长纤维形成拌合物在水中浇筑时可抗水分散,不离析、自流平、自密实、不需振捣,且能把原浇筑表面的水分挤出并在水下固化,固化后与老混凝土基面粘接良好;

[0049]

3、植筋长纤维复合水性环氧乳液改性后,抗变形能力强,抗拉强度高,可代替钢筋进行植筋;且水性环氧乳液可提高体系粘度,以确保复合纤维不会在水下施工时流失。复配后热膨胀系数与砼接近,耐久性好。整个配方体系是作为一个整体,相互之间具备协同增效作用,并共同完成水下植筋操作。使得加固材料在抗拉强度、极限拉伸应变方面达到设计加固性能指标要求。

具体实施方式

[0050]

实施例1-3和对比例1中a组分、b组分和c组分及重量份数如表1所示:

[0051]

表1:

[0052][0053][0054]

表1中所示的减水剂为聚羧酸高效减水剂;

[0055]

表1中所示的抗水分散剂由甲基纤维素醚、淀粉醚和聚丙烯酰胺按质量比1:2:0.5复配而成;

[0056]

表1中所示的调凝剂由碳酸锂和甲酸钙按1:5比例复配而成;

[0057]

表1中所示的骨料由由0.1mm-0.2mm石英砂、0.2mm-0.4mm石英砂、5.0mm-8mm玄武岩骨料按质量比1.5:2.5:6.0复配而成;

[0058]

表1中所示的植筋长纤维由超高强聚乙烯纤维、聚乙烯醇纤维、玄武岩纤维、聚甲醛纤维按1:0.5:1:1比例复配而成;其中所用超高强聚乙烯纤维为10mm,聚乙烯醇纤维为6mm,玄武岩纤维为8mm,聚甲醛纤维为12mm。

[0059]

制备方法:

[0060]

步骤一:分别按照表1中组分及重量份数准备a组分:

[0061]

步骤二:分别将表1a组分中矿物掺合料放入球磨机中,分别掺加矿物掺合料0.04%的三乙醇胺、0.01%的水玻璃混合球磨15分钟;

[0062]

步骤三:分别将表1,a组分中水泥、骨料、抗水分散复配剂,步骤二中矿物掺合料混合搅拌3-5分钟;

[0063]

步骤四:分别将表1,a组分中植筋长纤维采用1200-1800转/min的搅拌器快速搅拌分散1-2min,将搅拌分散好的植筋长纤维掺入步骤三中的混合物中搅拌3-6分钟称量,包装获得a组分;

[0064]

步骤五:分别按照表1中组分及重量份数准备b组分:

[0065]

分别将称重好的水性环氧乳液依次搅拌加入稀释剂、偶联剂,用高速分散搅拌机搅拌分散均匀,称重,包装获得b组分;

[0066]

步骤六:按照表1中组分及重量份数准备c组分:

[0067]

将称重好的水性环氧固化剂、增韧剂快速搅拌混合均匀,称重,包装获得c组分;

[0068]

使用前,先将b组分、c组分混合、分散均匀,再加入a组分,混合搅拌,得到表1中所述实施例及对比例的水下建筑物结构修复材料。

[0069]

性能测试结果见表2所示:

[0070]

表2:实施例1-3及对比例1的测试结果

[0071]

[0072][0073]

结合表1和表2可以看出,本发明实施例1-3提供的水下建筑物结构修复材料干燥速度快,抗折、抗压、粘结、抗拉强度高,具有优异的防水抗渗透性,证明水泥基矿物质聚合物抗分散无机材料与水性环氧乳液、植筋长纤维相互协同,在材料体系内部形成了更加致密稳定的交联网络结构,有效提升了水泥基矿物质聚合物抗分散无机材料的力学性能。

[0074]

通过水性环氧树脂改性的水泥基矿物质聚合物抗分散无机材料可制备出具有良好耐酸腐蚀性能的修复材料;通过环氧树脂改性的水泥基矿物质聚合物抗分散无机材料,具有较好的耐酸腐蚀性能,从机理上解决了传统水泥基材料耐酸腐蚀性能差的问题;水性环氧树脂的使用有效提高了本发明的修复砂浆与基底混凝土材料的粘结力;复合有机纤维增强了修复砂浆的抗拉性能。

[0075]

此外,本技术还设置有如下对照组:

[0076]

对比例2:

[0077]

与实施例1不同之处在于:植筋长纤维选用单掺一种纤维,即玄武岩纤维。

[0078]

对比例3:

[0079]

与实施例1不同之处在于:植筋长纤维选用双掺两种纤维,即玄武岩+聚乙烯醇纤维复配而成(1:1)。

[0080]

对比例4:

[0081]

与实施例1不同之处在于:植筋长纤维选用三掺三种纤维,即聚乙烯醇纤维:玄武岩纤维:聚甲醛纤维(0.5:1:1)。

[0082]

对比例5:

[0083]

与实施例1不同之处在于:植筋长纤维由超高强聚乙烯纤维、聚乙烯醇纤维、玄武岩纤维、聚甲醛纤维按1:0.8:1:1比例复配而成.

[0084]

对比例6:

[0085]

与实施例1不同之处在于:植筋长纤维由超高强聚乙烯纤维、聚乙烯醇纤维、玄武岩纤维、聚甲醛纤维按1.5:0.5:1:1比例复配而成。

[0086]

对比例7:

[0087]

与实施例1不同之处在于:选用的抗水分散复配剂中,不添加胶粉。

[0088]

性能测试结果见表3所示:

[0089]

表3:实施例1及对比例2-6的测试结果

[0090][0091]

在现有技术中,有采用水下植筋胶结合于钢筋作用于水下植筋。该水下植筋胶通过增强混凝土与钢筋的连接,使两者能共同工作以承担各种应力。但市面上没有任何一种水下建筑物结构修复材料,能够实现代替钢筋,相应去承担水下建筑物的各种应力。特别的,在水下建筑物裂缝修补领域中,还可能存在裂缝微小以至于钢筋无法植入,导致水下建筑物裂缝修补成为本领域的难点和痛点。此外,本技术的修复材料还能在水下这种施工环境下进行结构修复、结构加固补强等操作。

[0092]

由上述表3可知,对比例4的植筋长纤维是选用三种纤维复配而成,而对比例5的植筋长纤维是选用四种纤维复配而成,然而对比例5的抗拉强度却是低于对比例4的,可见复配纤维的种类并不是越多,其抗拉强度就能越高的。且从实施例1、对比例5-6的数据可知:尽管采用相同组分的纤维,但其复配比例不同而导致其抗拉强度存在较大差别,这是因为植筋长纤维在本技术配方体系中的分散性将决定了抗拉性能的大小,若分散性好则修复材料的抗拉强度越高。此外,为了使本技术的植筋长纤维在水下可代替钢筋,以完成水下植筋。因此选择的纤维长度是有特殊的要求,需满足4-20mm。若纤维长度过低,则其抗拉强度无法满足水下植筋的要求,而纤维长度较长则又会降低在体系中的分散性,进而对其抗拉强度造成影响。因此,本技术植筋长纤维的复配比例、长度,均是发明人特异性选择的结果。

[0093]

表4:实施例1及对比例7的测试结果

[0094][0095][0096]

以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1