钙镁锆掺杂的钆镓石榴石晶体、其制备方法、应用及温场与流程

1.本发明属于晶体与光学器件领域,更具体地,涉及一种钙镁锆掺杂的钆镓石榴石晶体、其制备方法及温场。

背景技术:

2.磁光器件是激光通讯系统中的核心和关键器件之一,而掺bi稀土铁石榴石外延薄膜是磁光器件的关键原材料,其性能的优劣直接取决于其衬底单晶质量的好坏,目前常用的磁光单晶薄膜材料是以钆镓石榴石(ggg)晶体基片作为生长衬底的,但是钆镓石榴石(ggg)晶体晶格常数小,衬底与掺bi:rig系薄膜的晶格常数不匹配,由于钆镓石榴石与掺bi:rig系薄膜的失配率超过0.05%,不利于晶体的生长。只有失配率不超过0.05%,才有利于晶体的生长。

3.sggg晶体是一致熔融化合物,其熔点大约为1730℃,在利用提拉法生长单晶时,常常会遇到组分ga2o3的挥发,引起强烈的液流效应和界面翻转,导致螺旋生长和晶体开裂等突出的问题,从而给晶体的生长带来极大的困难。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种钙镁锆掺杂的钆镓石榴石晶体、其制备方法及温场,其目的在于通过微量掺杂钙镁锆元素,制备钆镓石榴石晶体的晶格常数,从而与掺bi:rig系薄膜匹配,降低与掺bi:rig系薄膜的失配率,从而有利于掺bi:rig系薄膜的生长,由此解决现有的钆镓石榴石与掺bi:rig系薄膜的失配率超过0.05%,不利于晶体的生长的技术问题。

5.为实现上述目的,按照本发明的一个方面,提供了一种钙镁锆掺杂的钆镓石榴石晶体,其分子式为:

6.gd

3-x

ca

x

ga

5-x-2y

mgyzr

x+yo12

7.其中,0.35≤x≤0.4,0.25≤y≤0.3;为立方晶系石榴石相,其中十二面体中的gd

3+

被阳离子ca

2+

取代,八面体中的ga

3+

被mg

2+

和zr

4+

取代。

8.优选地,所述钙镁锆掺杂的钆镓石榴石晶体,其晶胞参数为

9.优选地,所述钙镁锆掺杂的钆镓石榴石晶体,其与掺bi:rig系薄膜的失配率小于0.05%。

10.优选地,所述钙镁锆掺杂的钆镓石榴石晶体,其x=0.35且y=0.3,或x=0.4且y=0.25。

11.按照本发明的另一个方面,提供了一种所述的钙镁锆掺杂的钆镓石榴石晶体的制备方法,包括以下步骤:

12.(1)配置多晶原料:按照所述钙镁锆掺杂的钆镓石榴石磁光晶体的分子式的化学计量比称取晶体生长所需原料,在混料机内混匀,等静压机压片后置于马弗炉内高温烧结;其中ga2o3过量1-4wt%;

13.(2)单晶生长:将多晶原料加入铱金坩埚置于温场,采用熔体提拉法生长sggg单晶,得到所述钙镁锆掺杂的钆镓石榴石晶体。

14.优选地,所述钙镁锆掺杂的钆镓石榴石晶体的制备方法,其特征在于,步骤(2)控制晶体生长气氛为:充入含有50v/v%~70v/v%co2的惰性气体。

15.优选地,所述的钙镁锆掺杂的钆镓石榴石晶体的制备方法,其步骤(2)提拉速度0.8-2mm/h,转晶速度5-10rpm内调节,晶体生长至所需尺寸时,拉至脱离熔体表面1-15mm,随后阶段性退火至室温,降温速度为5-30℃/h。

16.优选地,所述的钙镁锆掺杂的钆镓石榴石晶体的制备方法,其步骤(1)所述晶体生长所需原料经过干燥处理。

17.按照本发明的另一个方面,提供了一种所述的钙镁锆掺杂的钆镓石榴石晶体的应用,其应用于制作掺bi稀土铁石榴石外延薄膜。

18.按照本发明的另一个方面,提供了一种用于制备所述的钙镁锆掺杂的钆镓石榴石晶体的温场,其包括同心嵌套的氧化锆内筒、氧化锆砂保温层与氧化铝外筒;温场设置在提拉炉之内。

19.所述内筒内腔直径在80~120mm之间,内筒壁厚度在20~30mm之间,导热率在0.23-0.35w/(m

·

k)之间;所述氧化锆砂保温层厚度在30~50mm之间;所述外筒内腔直径在160~200mm之间,内筒壁厚度在20~30mm之间,热导率0.4-0.6w/(m

·

k)。

20.优选地,所述的钙镁锆掺杂的钆镓石榴石晶体的温场,所述氧化锆砂保温层使用50-100目的氧化锆砂。

21.总体而言,通过本发明所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

22.本发明提供的钙镁锆掺杂的钆镓石榴石晶体,为立方晶系石榴石相,其中十二面体中的gd

3+

(0.106nm)部分被具有较大离子半径的阳离子ca

2+

(0.112nm)取代;八面体中的ga

3+

(0.062nm)部分被具有较大离子半径的阳离子mg

2+

(0.072nm)和zr

4+

(0.075nm)取代,其晶胞参数为与掺bi:rig系薄膜的失配率小于0.05%,能够较好的帮助bi:rig系薄膜的生长。

23.本发明提供的钙镁锆掺杂的钆镓石榴石晶体的制备方法,通过调节生长气氛、抑制ga2o3的挥发,配合提拉法的工艺调整,克服了液流效应和界面翻转,避免了螺旋生长和晶体开裂的问题,制得高质量完整的钙镁锆掺杂的钆镓石榴石晶体。

24.本发明提供的用于制备所述钙镁锆掺杂的钆镓石榴石晶体的温场,既能实现良好的保温和功率控制功效,又能在生长界面产生温度梯度,使晶体容易生长。

附图说明

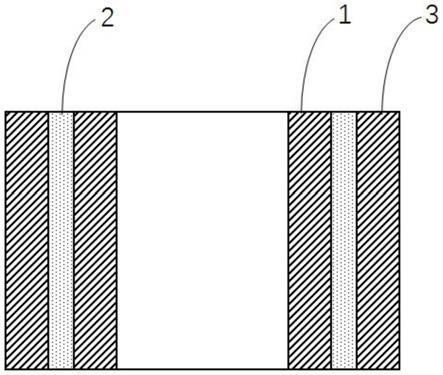

25.图1是本发明提供的用于制备所述钙镁锆掺杂的钆镓石榴石晶体的温场结构示意图;

26.图2是本发明实施例提供的用于制备所述钙镁锆掺杂的钆镓石榴石晶体的温场内筒结构示意图;

27.图3是本发明实施例提供的用于制备所述钙镁锆掺杂的钆镓石榴石晶体的温场外筒结构示意图;。

28.在所有附图中,相同的附图标记用来表示相同的元件或结构,其中:1为内筒,2为氧化锆砂保温层,3为外筒。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

30.本发明提供的钙镁锆掺杂的钆镓石榴石晶体,其分子式为:

31.gd

3-x

ca

x

ga

5-x-2y

mgyzr

x+yo12

32.其中,0.35≤x≤0.4,0.25≤y≤0.3,优选x=0.35且y=0.3,或x=0.4且y=0.25。

33.为立方晶系石榴石相,其中十二面体中的gd

3+

(0.106nm)部分被具有较大离子半径的阳离子ca

2+

(0.112nm)取代;八面体中的ga

3+

(0.062nm)部分被具有较大离子半径的阳离子mg

2+

(0.072nm)和zr

4+

(0.075nm)取代,其晶胞参数为与掺bi:rig系薄膜的失配率小于0.05%。

34.因为bi的原子半径较大,将其掺入晶体后,会使产品晶格常数增大,为了提高bi的掺入量,需要使用晶格常数较大的基片,用一部分sc替代ggg晶体中的ga,不仅可以增大晶格常数,也更容易生长出高质量的晶体,但由于sc原料价格昂贵,用ca取代ggg中的gd,mg和zr取代ga的方式同样也可以增大晶格常数,因此更适合作为掺bi:rig系铁石榴石薄膜的衬底。

35.基底的晶胞参数需与生长出的掺杂bi的铁石榴石薄膜晶格常数相差值要尽可能小。掺杂bi的铁石榴石薄膜晶格常数一般在以下,为了降低与掺bi:rig系薄膜的失配率,需要控制晶胞参数为虽然ca

2+

和mg

2+

的掺杂可以提高晶胞参数,然而若掺杂过多会引起组分不均匀,生长困难容易开裂,需要控制ca

2+

和mg

2+

各自的掺杂量在恰当范围内。

36.进一步地,如何通过调整工艺参数和优化温场结构等条件来解决sggg单晶生长过程中出现的各种问题,如既定晶格常数、外形、尺寸及开裂,已经成为生长高质量衬底单晶的关键。

37.本发明提供的钙镁锆掺杂的钆镓石榴石晶体的制备方法,包括以下步骤:

38.(1)配置多晶原料:按照所述钙镁锆掺杂的钆镓石榴石磁光晶体的分子式的化学计量比称取晶体生长所需原料,在混料机内混匀,等静压机压片后置于马弗炉内高温烧结;其中ga2o3过量1-4wt%,优选过量3%。

39.晶体生长所需原料为氧化钆gd2o3(99.999%)、氧化镓ga2o3(99.999%)、氧化钙cao(99.99%)、氧化镁mgo(99.99%)和氧化锆zro2(99.99%),将各原料按照分子式gd

3-x

ca

x

ga

5-x-2y

mgyzr

x+yo12

(0.35≤x≤0.4,0.25≤y≤0.3)的化学计量比称取;由于ga2o3在高温状态下会挥发,为减轻组分的偏移,在此基础之上ga2o3适当过量1-4wt%。ga2o3容易从熔体里解离出来造成原料组分便宜,导致料不纯,因此需要一定比例的过量,然而过量太多一方面容易形成其他杂质化合物,另一方面ga2o3挥发会引起强烈的液流效应和截面翻转,导致

螺旋生长和晶体开裂的问题更加严重,控制ga2o3过量1-4wt%之间,并配合气氛调整抑制ga2o3挥发,从而抑制杂质化合物的生成、克服螺旋生长和晶体开裂,获得纯度更高、质量更好的晶体。一般来说ga2o3过量范围在4wt%以内无明显差别,过多过量可能会形成杂相。

40.优选方案,所述晶体生长所需原料经过干燥处理。

41.(2)单晶生长:将多晶原料加入铱金坩埚置于温场,采用熔体提拉法生长sggg单晶,得到所述钙镁锆掺杂的钆镓石榴石晶体(sggg晶体);控制晶体生长气氛为:充入含有50v/v%co2的惰性气体,如50%co2+50%n2;提拉速度0.8-2mm/h,转晶速度5-10rpm内调节,晶体生长至所需尺寸时,拉至脱离熔体表面1-15mm,随后阶段性退火至室温,降温速度为5-30℃/h。

42.多金属掺杂的ga系晶体的制备,一般需要采用性质稳定的铂金或铱金坩埚,而钙镁锆掺杂的钆镓石榴石晶体制备温度较高,需要采用铱金坩埚。本发明的生长气氛采用co2抑制ga2o3挥发,从而配合ga2o3过量、以及其他原料配比,生长出高纯钙镁锆掺杂的钆镓石榴石晶体。co2含量高则对于ga2o3的挥发控制效果更好,但坩埚更易被氧化形成铱金氧化物漂浮物,影响晶体引晶生长,co2含量太低的话,ga2o3挥发会肉眼可见更明显,故将其控制在50v/v%~70v/v%可以既很大程度上抑制挥发,又不容易生产漂浮物。

43.控制ga2o3的液流效应主要是通过调整气氛,次要通过调整引晶时的转晶速度,在本发明提供的晶体生长气氛下,控制转晶速度和提拉速度,可较好的避免螺旋生长和晶体开裂。

44.用于制备所述钙镁锆掺杂的钆镓石榴石晶体的温场,如图1所示,包括同心嵌套的氧化锆内筒(如图2所示)、氧化锆砂保温层与氧化铝外筒(如图3所示);温场设置在提拉炉之内。

45.所述内筒内腔直径在80~120mm之间,内筒壁厚度在20~30mm之间,导热率在0.23-0.35w/(m

·

k)之间;所述氧化锆砂保温层厚度在30~50mm之间,使用50-100目的氧化锆砂保温情况较好;所述外筒内腔直径在160~200mm之间,内筒壁厚度在20~30mm之间,热导率0.4-0.6w/(m

·

k);

46.内外套筒的设计既能实现良好的保温和功率控制功效,又能在生长界面产生温度梯度,使晶体容易生长。良好的内外套筒尺寸以及材质导热性能的选择,需要根据具体情况进行实验摸索。

47.以下为实施例:

48.实施例采用的制备所述钙镁锆掺杂的钆镓石榴石晶体的温场,如图1所示,包括同心嵌套的氧化锆内筒(如图2所示)、氧化锆砂保温层与氧化铝外筒(如图3所示);温场设置在提拉炉之内。

49.所述内筒内腔直径为100mm之间,内筒壁厚度为25mm导热率在0.23-0.35w/(m

·

k)之间,耐温2200℃;所述氧化锆砂保温层厚度为40mm,使用50-100目的氧化锆砂保温情况较好;所述外筒内腔直径为180mm,内筒壁厚度为25mm,耐温1700℃,热导率0.4-0.6w/(m

·

k)。

50.实施例1

51.一种钙镁锆掺杂的钆镓石榴石sggg晶体的具体制备步骤:

52.(1)多晶原料合成:按gd

3-x

ca

x

ga

5-x-2y

mgyzr

x+yo12

(x=0.35,y=0.3)的化学计量比准确称取纯度大于99.99%的gd2o3、ga2o3、cao、mgo和zro2原料,称量原料完成后,将其放入

洁净的混料桶,于混料机内混合24h,之后装入按坩埚尺寸定制的橡胶模具内,使用等静压机在200mpa下压制成型。压完后的置于刚玉坩埚中,并放入马弗炉内,采用高温烧结的方式于1300℃下煅烧12-18h。所述99.99%以上的高纯gd2o3、ga2o3、cao、mgo和zro2在使用前需要放置在烘箱内除去其中多余的水分。

53.(2)采用尺寸为φ80*80mm3的铱金坩埚作为晶体生长的容器,将合成完毕的sggg多晶原料分次加入提拉炉内的铱金坩埚中,采用氧化锆内筒、氧化锆砂与氧化铝外筒搭配结合的温场,控制液面位置离坩埚顶部约10-20mm,装好退火后的sggg作为籽晶,放置好保温的温场;坩埚顶部与线圈持平,抽真空并通入50%co2+50%n2,保持炉内处于正压力状态;晶体生长采用jpg软件自动控制系统,输入需要生长的晶体尺寸外形数据,如各阶段尺寸及长度等。

54.(3)在升温的过程中,根据经验调整适宜的功率,温度略高于晶体熔点30-50℃,目的为了原料的均匀融化。熔体恒温一段时间后,将《111》方向sggg籽晶下降到液面上方使其预热,随后下降至接触熔体,调节晶体转速为10rpm,恒温60min;

55.(4)待质量变化稳定后开始提拉自动生长晶体,调节拉速为0.8-2mm/h,在放肩生长的过程中,设置转速为10rpm,拉速从2mm/h逐渐降低至1.5mm/h;当晶体长度达到20mm即进入等径状态时,拉速稳定至1.5mm/h,随着晶体长度拉长,设置阶梯转速从10rpm逐渐降低至5rpm,阶梯拉速从1.5mm/h逐渐降低至0.8mm/h直至生长到所需长度。

56.晶体生长至收尾时,提拉出晶体使其脱离液面,然后设置三段阶梯式速率缓慢降至室温,取出晶体。

57.本实施例生长出来的晶体形状良好规整,元素分布均匀,晶体的晶格常数为符合掺bi:rig系薄膜的需求。

58.实施例2

59.一种掺钙镁锆的钆镓石榴石sggg晶体的具体制备步骤:

60.(1)多晶原料合成:按gd

3-x

ca

x

ga

5-x-2y

mgyzr

x+yo12

(x=0.4,y=0.25)的化学计量比准确称取纯度大于99.99%的gd2o3、ga2o3、cao、mgo和zro2原料,称量原料完成后,将其放入洁净的混料桶,于混料机内混合24h,之后装入按坩埚尺寸定制的橡胶模具内,使用等静压机在200mpa下压制成型。压完后的置于刚玉坩埚中,并放入马弗炉内,采用高温烧结的方式于1300℃下煅烧12-18h。所述99.99%以上的高纯gd2o3、ga2o3、cao、mgo和zro2在使用前需要放置在烘箱内除去其中多余的水分。

61.(2)采用尺寸为φ80*80mm3的铱金坩埚作为晶体生长的容器,将合成完毕的sggg多晶原料分次加入提拉炉内的铱金坩埚中,采用氧化锆内筒、氧化锆砂与氧化铝外筒搭配结合的温场,控制液面位置离坩埚顶部约10-20mm,装好退火后的sggg作为籽晶,放置好保温的温场;坩埚顶部与线圈持平,抽真空并通入70%co2+30%n2,保持炉内处于正压力状态;晶体生长采用jpg软件自动控制系统,输入需要生长的晶体尺寸外形数据,如各阶段尺寸及长度等。

62.(3)在升温的过程中,根据经验调整适宜的功率,温度略高于晶体熔点30-50℃,目的为了原料的均匀融化。熔体恒温一段时间后,将《111》方向sggg籽晶下降到液面上方使其预热,随后下降至接触熔体,调节晶体转速为10rpm,恒温60min;

63.(4)待质量变化稳定后开始提拉自动生长晶体,调节拉速为0.8-2mm/h,在放肩生

长的过程中,设置转速为10rpm,拉速从2mm/h逐渐降低至1.5mm/h;当晶体长度达到20rpm即进入等径状态时,拉速稳定至1.5mm/h,随着晶体长度拉长,设置阶梯转速从10rpm逐渐降低至5rpm,阶梯拉速从1.5mm/h逐渐降低至0.8mm/h直至生长到所需长度。

64.晶体生长至收尾时,提拉出晶体使其脱离液面,然后设置三段阶梯式速率缓慢降至室温,取出晶体。

65.本实施例生长出来的晶体形状良好规整,元素分布均匀,晶体的晶格常数为符合掺bi:rig系薄膜的需求。

66.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1