一种低水化热粉煤灰干拌水泥碎石桩材料的制作方法

1.本发明涉及建筑材料技术领域,特别涉及一种低水化热粉煤灰干拌水泥碎石桩材料。

背景技术:

2.干拌水泥碎石桩是以水泥、碎石、砂子、矿渣等为主要材料制成的复合地基加固桩。干拌水泥碎石桩不仅可以提高地基承载力,还可以节省材料,具有施工简单,加固期短和费用低廉等优点。随着干拌水泥碎石桩应用范围的不断扩大,逐渐应用到自然环境条件较差下的路面地基设计中。在高寒地区用干拌水泥碎石桩加固多年冻土地基,由于干拌水泥柱体材料在灌注到多年冻土地基后本身会产生水化热,从而升高了周围土体的温度,使得周围的冻土开始融化,天然冻土地基受到扰动,就会影响地基的承载能力,因此如何改良干拌水泥碎石桩,降低其在高寒地区产生的水化热,减少对周围冻土地基的影响的同时满足设计强度要求又具有良好的抗冻性能,成为一个亟待解决的问题。

3.一系列研究结果表明矿物掺合料在干拌水泥碎石桩试验研究中得到了有效的应用,其中将粉煤灰作为矿物掺合料掺加到干拌水泥碎石桩中,不但可以降低其水化放热量,同时还可以提高干拌水泥碎石桩的早期强度,增强其耐久性等性能。目前,国内外对于低水化热的干拌水泥碎石桩的研究越来越深入,各种各样的降低水化热的技术应运而生。

4.国家发明专利(cn201811346245.4)公开了一种超大体积高强度低水化热混凝土,提供一种超大体积高强度低水化热混凝土,该混凝土包括有如下成分:水泥200~260;矿粉100~160;粉煤灰80~100;细骨料740~800;粗骨料1010~1050;外加剂4.0~5.0;水155~165,通过该方法制备的产品,可有效降低水化热,在源头上极大地降低控制该大体积混凝土开裂的风险,提高工程的质量。然而,在该方法中粉煤灰的掺量约为24%,占比较少,不能最大程度上降低混凝土的水化放热量。

5.国家发明专利(cn102898050a)公开了一种高镁微膨胀低热水泥的制备方法,该高镁微膨胀低热水泥熟料的矿物组成为c3s10~35%;c2s40~65%;c3a1~5%;c4af10~20%,且水泥熟料中mgo含量为6.0~8.0%之间,由这种水泥配制的混凝土具有流动性好、水化热低、后期强度高等特点。由于这种低热水泥的c2s含量较高,会导致其早期强度较低,不利于干拌水泥碎石桩的应用。

6.国家发明专利(cn105174771a)公开了一种低热水泥活性剂及其制备方法,其中低热水泥活性剂的制备方法为:将钙质供体和无定型氧化硅供体混合进行水热合成处理,钙和硅的摩尔比为1.3~2.5,将水热合成处理所得产物与调节剂混合均匀煅烧制得低热水泥活性剂,然而采用此种低热水泥活性剂,水化热降低幅度较小。

7.韩国专利(kr20130100543a)公开了一种大量使用粉煤灰生产混凝土的方法,粉煤灰掺量高达50~65%,在减少水泥用量的同时,还能降低混凝土结构的水化放热,并表现出适用于一般结构混凝土的高强度。然而,这种直接在混凝土中掺入大量粉煤灰的方法,虽然能降低混凝土的水化放热,但由于粉煤灰并未经过改性处理,不能最大程度上发挥粉煤灰

的降热作用。

8.综上所述,现有的降低水化热的研究技术主要集中在少量掺入粉煤灰或直接掺入粉煤灰方面,然而,这些方法降低水化热的程度较小,不利于干拌水泥碎石桩的推广应用。现有技术未能有效解决干拌水泥碎石桩水化放热大,早期强度低等问题。

技术实现要素:

9.本发明的目的在于提供一种低水化热粉煤灰干拌水泥碎石桩材料,以解决干拌水泥碎石桩的高水化放热量和早期强度低的问题。

10.为实现上述目的,本发明采用以下技术方案:

11.一种低水化热粉煤灰干拌水泥碎石桩材料,由以下重量份的组分组成:水泥220~280份,矿粉100~160份,预处理后的粉煤灰130~160份,石屑730~790份,碎石1000~1040份,外加剂4.0~5.0份,水95~125份;

12.所述预处理后的粉煤灰为将粉煤灰研磨至粒径小于45μm的颗粒后,用氢氟酸浸泡后得到的粉煤灰。

13.优选的,所述预处理后的粉煤灰重量为水泥重量的55~65%。

14.在本发明的一种优选实施方式中,所述预处理后的粉煤灰,通过以下处理步骤得到:

15.1)将称量好的粉煤灰放入球磨机,将粉煤灰研磨至粒径小于45μm的颗粒;

16.2)步骤1)得到的粉煤灰颗粒浸泡在浓度为4.93mol/l的氢氟酸溶液中,液固质量比为5:1,浸泡时间为10~20min,浸泡温度为室温;

17.3)在浸泡过程中,每隔2~5min用塑料棒搅拌一次,使粉煤灰充分浸泡,浸泡均匀;

18.4)浸泡完成后,倒去多余浸泡液,将固液混合体系用水浴加热,使氢氟酸挥发完全;

19.5)待氢氟酸挥发完全后,再将质量比为2:1的碳化硅球和粉煤灰一起放入球磨机,研磨20~30min,筛分后得到预处理后的粉煤灰。

20.优选的,将粉煤灰研磨至粒径在10~20μm的颗粒。

21.进一步优选的,将粉煤灰研磨至粒径小于10μm的颗粒。

22.优选的,所述外加剂为rp325聚羧酸系减水剂。

23.优选的,所述步骤4)中,将固液混合体系用80~100℃水浴加热5min。

24.当水泥与水结合进行水化时,会产生氢氧化钙,氢氧化钙固化产生的热量为78卡/克,氢氧化钙与粉煤灰作为外加剂混合时产生的热量为45卡/克,加入了粉煤灰与氢氧化钙混合的使用与仅使用氢氧化钙产生热量的情况相比,产生的热量降低到约60%。普通混凝土的热在混凝土浇筑后1~2天内达到其最大值,直到混凝土的抗拉强度形成。但是,含有本发明粉煤灰外加剂的低发热混凝土在2~3天内达到最大值,当混凝土达到最高温度后,混凝土的粘结结构形成致密,抗拉强度增加。

25.基于上述技术方案,本发明的粉煤灰预处理工艺与现有技术相比具有如下优点:

26.(1)本发明的一种低水化热粉煤灰干拌水泥碎石桩材料,采用研磨结合氢氟酸浸泡的方式进行处理,与常规粉煤灰相比,预处理后的粉煤灰由于去除了玻璃质涂层,增加了比表面积,提高其反应活性,更有利于提高干拌水泥碎石桩早期的抗压强度。

27.(2)采用本发明的粉煤灰预处理工艺,再结合粉煤灰的最佳掺量,可以有效减少干拌水泥碎石桩的水化放热,提高其早期强度,延长冻土地基的使用寿命以及提高干拌水泥碎石桩在高寒地区的耐久性,提升干拌水泥碎石桩在多年冻土地区的适用性。

28.(3)采用本发明的粉煤灰预处理工艺,不仅可以提高干拌水泥碎石桩的力学性能、耐久性能以及水化特性,还能降低干拌水泥碎石桩的制作成本,提高资源利用率,对道路建设与实施具有重要意义。

具体实施方式

29.下面我们结合具体的实施例来对本发明做进一步详细阐述,力求从理论设计和应用实践方面来更清晰地理解本发明,在不背离本发明技术解决方案的前提下,本发明所做的本领域普通技术人员容易实现的任何改动或变化都落入本发明权利要求保护范围之内。

30.实施例1

31.一种低水化热粉煤灰干拌水泥碎石桩材料,由以下重量份的组分组成:水泥220~280份,矿粉100~160份,预处理后的粉煤灰130~160份,石屑730~790份,碎石1000~1040份,外加剂4.0~5.0份,水95~125份;

32.所述预处理后的粉煤灰,通过以下处理步骤得到:

33.1)将称量好的粉煤灰放入球磨机,物理研磨时间为20-30min,使粉煤灰颗粒被充分分散、磨细至粒径小于45μm的颗粒;

34.2)将充分磨细的粉煤灰浸泡在浓度为4.93mol/l的氢氟酸溶液中,液固质量比为5:1,浸泡时间为10min,浸泡温度为室温;

35.3)在浸泡过程中,每隔2min用塑料棒搅拌一次,使粉煤灰充分浸泡,浸泡均匀;

36.4)浸泡完成后,倒去多余浸泡液,将固液混合体系用80~100℃水浴加热5min,使氢氟酸挥发完全;

37.5)待氢氟酸挥发完全后,再将质量比为2:1的碳化硅球(sic)和粉煤灰一起放入球磨机,研磨20~30min,筛分后得到预加工处理后的粉煤灰。

38.所述水泥采用p.o42.5水泥;

39.所述碎石的粒径选用10-30mm,含泥量不大于5%,压碎值不大于35%,含水量不大于1%;

40.所述石屑的粒径1-5mm,含泥量小于7%;

41.所述外加剂为rp325聚羧酸系减水剂。

42.本实施例中所述的低水化热粉煤灰干拌水泥碎石桩标号为c20,其组成比例为水泥:水:矿粉:石屑:碎石1:0.47:0.45:2.8:3.7。

43.所述的低水化热粉煤灰干拌水泥碎石桩材料,采用内掺法掺入55%(粉煤灰的重量占水泥重量的比例)预处理后的粉煤灰。

44.实施例2

45.一种低水化热粉煤灰干拌水泥碎石桩材料

46.该低水化热粉煤灰干拌水泥碎石桩,采用p.o42.5水泥,碎石的粒径选用10-30mm,含泥量不大于5%,压碎值不大于35%,含水量不大于1%;石屑的粒径1-5mm,含泥量小于7%;外加剂为rp325聚羧酸系减水剂。

47.所述的低水化热粉煤灰干拌水泥碎石桩标号为c20,其组成比例为:水泥:水:矿粉:石屑:碎石1:0.47:0.45:2.8:3.7。

48.所述的低水化热粉煤灰干拌水泥碎石桩材料,采用内掺法掺入60%预处理后的粉煤灰。

49.实施例3

50.一种低水化热粉煤灰干拌水泥碎石桩材料

51.该低水化热粉煤灰干拌水泥碎石桩,采用p.o42.5水泥,碎石的粒径选用10-30mm,含泥量不大于5%,压碎值不大于35%,含水量不大于1%;石屑的粒径1-5mm,含泥量小于7%;外加剂为rp325聚羧酸系减水剂。

52.所述的低水化热粉煤灰干拌水泥碎石桩标号为c20,其组成比例为:水泥:水:矿粉:石屑:碎石1:0.47:0.45:2.8:3.7。

53.所述的低水化热粉煤灰干拌水泥碎石桩材料,采用内掺法掺入65%预处理后的粉煤灰。

54.对比例1

55.对比例1同实施例1,与实施例1区别在于粉煤灰的掺量为0%。

56.对比例2

57.对比例2与实施例1中的配比及操作相同,唯一区别为所掺入的粉煤灰为无预处理粉煤灰。

58.对比例3

59.对比例3与实施例2中的配比及操作相同,唯一区别为所掺入的粉煤灰为无预处理粉煤灰。

60.对比例4

61.对比例4与实施例3中的配比及操作相同,唯一区别为所掺入的粉煤灰为无预处理粉煤灰。

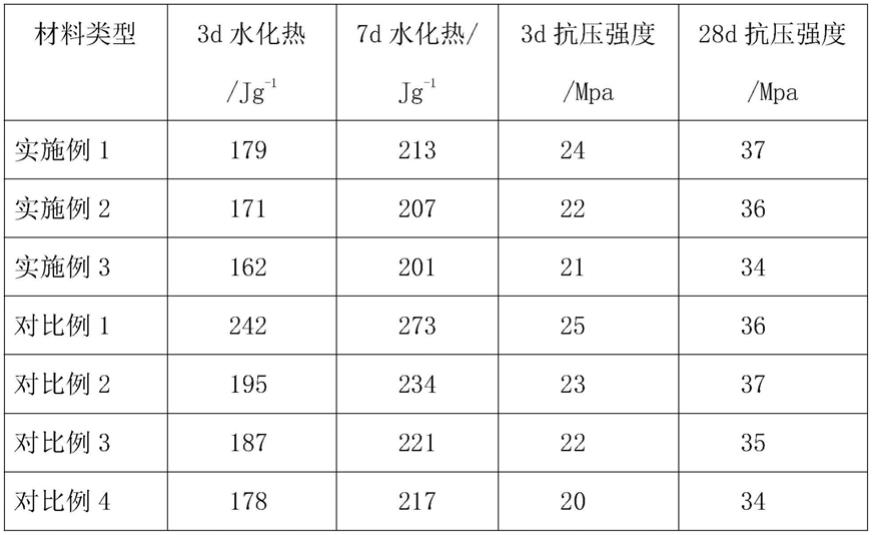

62.将本发明实施例1~3,以及对比例1~4,分别测定其3d和7d的水化放热,以及3d和28d抗压强度,测定结果见表1。

63.表1水化热以及抗压强度检测结果

[0064][0065]

由表1可以看出与现有技术相比,本发明提供的技术可以充分发挥粉煤灰对于干拌水泥碎石桩的性能改善作用。从水化热的角度来看,掺加65%的预处理粉煤灰,可以使干拌水泥碎石桩的3d水化放热降低33%,7d水化放热降低26%;从力学强度方面来看,可以发现预处理粉煤灰的掺量从55%至65%,干拌水泥碎石桩3d、28d的抗压强度与未掺加预处理粉煤灰的抗压强度相近,故可知大掺量的预处理粉煤灰,也不会使干拌水泥碎石桩的早期强度大幅下降。从整体的实施例与对比例来看,掺入预处理粉煤灰比掺入普通粉煤灰降低水化热的性能更好,抗压强度也更好。本发明的低水化热粉煤灰干拌水泥碎石桩材料,采用大掺量的预处理粉煤灰代替水泥,不仅能够有效降低干拌水泥碎石桩的水化放热,提高其早期强度,提升干拌水泥碎石桩在高寒地区的适用性,还能降低成本,节约资源,保护环境。

[0066]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,凡依本发明的原理、方法所作的等效变化,均应涵盖于本发明的保护范围内,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1