一种点供式池窑拉丝装置及其工艺方法与流程

1.本发明涉及玻璃拉丝技术领域,具体是一种点供式池窑拉丝装置及其工艺方法。

背景技术:

2.在现有技术中,玻璃拉丝主要采用坩埚法与池窑通路法,但坩埚法存在如下缺点:将玻璃分类熔制成玻璃液后,需要将玻璃液凝固成玻璃球,然后再把玻璃球加热二次融化成玻璃液,该二次熔制过程造成了能源的浪费;池窑通路法存在如下缺点:需要使用大面积的通路,来运送玻璃液至各个漏板,在流动过程中,对玻璃液的温度和粘度的控制要求非常高,因此带来了两个方面的缺点,一是通路需要的保温能耗大,保温材料多,投资大,二是控制要求高,系统复杂,稍微有些变化就会对整条通路的拉丝作业产生影响,不利于正常生产。

技术实现要素:

3.本发明的目的在于提供一种点供式池窑拉丝装置及其工艺方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:

5.一种点供式池窑拉丝装置,包括将粉料熔制成玻璃液的窑炉以及若干条玻璃纤维拉丝生产线;

6.所述池窑拉丝装置的每条玻璃纤维拉丝生产线均依次设有一个以上的玻璃液转移结构、用以盛放玻璃液的坩埚炉、以及与所述坩埚炉对应的拉丝机;

7.每个所述玻璃液转移结构均可在所述窑炉与所述坩埚炉之间按设定路线活动,并按照设定频率将所述窑炉中的玻璃液转移至所述坩埚炉内。

8.作为本发明进一步的方案:每个所述玻璃液转移结构的内部均设有用以盛放玻璃液的腔体件,以及与所述腔体件配合使用的加热件,所述加热件对所述腔体件内盛放的玻璃液进行加热、保温。

9.作为本发明进一步的方案:所述窑炉成排交错设置,且每个窑炉的一端均设置有供料口;

10.所述供料口设有一个以上,所述窑炉内的玻璃液通过所述供料口转移至所述玻璃液转移结构的腔体件内。

11.作为本发明进一步的方案:所述玻璃液转移结构的腔体件为铂铑合金容器;

12.所述玻璃液转移结构的加热件为不间断给所述铂铑合金容器加热的变压器。

13.作为本发明进一步的方案:所述玻璃液转移结构的下部开设有下料口、所述坩埚炉的上部开设有进料口;

14.所述进料口为与所述下料口对应的圆形料口。

15.作为本发明进一步的方案:所述坩埚炉的一侧设有横向设置的漏板,且所述漏板的中部横向开设有取液口。

16.为实现上述目的,本发明还提供如下技术方案:

17.一种点供式池窑拉丝装置的工艺方法,包括如下步骤:

18.s1、将用以熔制成玻璃液的玻璃原料依次进行分类、清洗、粉碎,并通过窑炉将粉碎后的粉料熔制成玻璃液;

19.s2、窑炉中的玻璃液分装至各个玻璃液转移结构,玻璃液转移结构按照设定路线、设定频率向坩埚炉内添加设定量的玻璃液;

20.s3、坩埚炉对添加的玻璃液进行精确控温后,自坩埚炉一侧的漏板流出并经拉丝机进行拉丝操作。

21.作为本发明进一步的方案:在所述步骤s2中,窑炉中的玻璃液分装至各个玻璃液转移结构时,所述玻璃液转移结构与所述窑炉的供料口对接;

22.玻璃液转移结构向坩埚炉内添加玻璃液时,所述玻璃液转移结构的下料口与所述坩埚炉的进料口对接。

23.作为本发明进一步的方案:在所述步骤s2中,所述玻璃液转移结构将所述窑炉中的玻璃液转移至所述坩埚炉时,每个玻璃液转移结构对应一条玻璃纤维拉丝生产线,且每条玻璃纤维拉丝生产线包括一个以上的坩埚炉。

24.作为本发明进一步的方案:在所述步骤s2中,所述玻璃液转移结构向所述坩埚炉添加玻璃液时,其设定路线为:所述玻璃液转移结构给每个所述坩埚炉依次添加玻璃液后又回到所述窑炉处,且所述玻璃液转移结构在所述窑炉与所述坩埚炉之间的活动路线形成闭环回路;

25.其设定频率为:每个所述玻璃液转移结构的加料周期为20分钟,每个所述坩埚炉的加料周期为10分钟;

26.其设定量为:所述玻璃液转移结构每次向所述坩埚炉添加的玻璃液为2-3kg。

27.与现有技术相比,本发明的有益效果是:

28.(1)针对现有坩埚法与池窑通路法存在的不足,通过设置的玻璃液转移结构实现窑炉与各个坩埚炉之间的玻璃液转移,即玻璃液转移结构点供式添加玻璃液,解决了坩埚法中需要凝固玻璃球并进行二次熔制导致的能源、时间、人工等浪费问题,且采用玻璃液转移结构实现点供式添加玻璃液,省去了大面积池窑通路的使用,避免了池窑通路法中,玻璃液通过通路时温度和粘度的控制要求,省去了池窑通路的投资,极大降低成本的同时,也简化了池窑拉丝装置的布局;

29.(2)玻璃液转移结构在整个玻璃拉丝生产过程中,先从窑炉的供料口处接料,依次向所在生产线上的各个坩埚炉添加玻璃液,添加完后再回到窑炉的供料口处,如此往复,实现玻璃拉丝的不间断操作;而玻璃液转移结构在接料、转移放料的整个过程中,其活动路线、向每个坩埚炉添加玻璃液的频率以及向每个坩埚炉每次添加玻璃液的量均可根据需求进行设定,进而提高了整个池窑拉丝装置的适用性。

附图说明

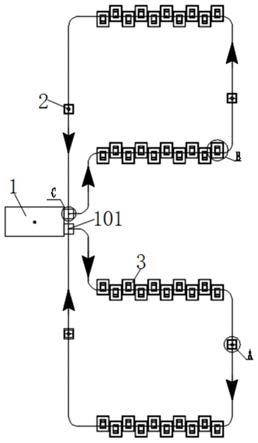

30.图1为点供式池窑拉丝装置整体流程图;

31.图2为图1中a处的局部放大图;

32.图3为图1中b处的局部放大图;

33.图4为图1中c处的局部放大图。

34.图中:

35.1-窑炉、101-供料口;

36.2-玻璃液转移结构、21-腔体件、201-下料口;

37.3-坩埚炉、31-漏板、301-进料口。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.请参阅图1-图4,一种点供式池窑拉丝装置,包括将粉料熔制成玻璃液的窑炉1以及若干条玻璃纤维拉丝生产线;所述池窑拉丝装置的每条玻璃纤维拉丝生产线均依次设有一个以上的玻璃液转移结构2、用以盛放玻璃液的坩埚炉3、以及与所述坩埚炉3对应的拉丝机;每个所述玻璃液转移结构2均可在所述窑炉1与所述坩埚炉3之间按设定路线活动,并按照设定频率将所述窑炉1中的玻璃液转移至所述坩埚炉3内。

40.具体使用时,窑炉1将玻璃粉料熔制成玻璃液后,无需将玻璃液凝固成玻璃球、再将玻璃球加热二次融化,也无需使用大面积的通路,只需要将熔制成的玻璃液通过移动式的玻璃液转移结构2转移至坩埚炉3即可,不仅解决了玻璃球二次融化造成的能源浪费问题,也避免了因使用大面积通路存在的保温能耗大、控制要求高等问题。另外,每条生产线上设有若干个坩埚炉3,玻璃液转移结构2在转移玻璃液的过程中,是按照设定的路线并按照设定的频率,逐个定量的给每个坩埚炉3添加玻璃液的,每个坩埚炉3内的玻璃液通过与之对应的拉丝机,实现不间断的拉丝作业,采用玻璃液转移结构2在保证拉丝效果的前提下,极大的提升了拉丝效率,并保证了玻璃纤维的质量。

41.请参阅图2,每个所述玻璃液转移结构2的内部均设有用以盛放玻璃液的腔体件21,以及与所述腔体件21配合使用的加热件,所述加热件对所述腔体件21内盛放的玻璃液进行加热、保温。

42.所述玻璃液转移结构2的腔体件21为铂铑合金容器;所述玻璃液转移结构2的加热件为不间断给所述铂铑合金容器加热的变压器。

43.所述玻璃液转移结构2的下部开设有下料口201、所述坩埚炉3的上部开设有进料口301;所述进料口301为与所述下料口201对应的圆形料口。

44.具体使用时,玻璃液转移结构2与窑炉1的供料口101对应,通过供料口101实现窑炉1中的玻璃液转移至玻璃液转移结构2;玻璃液转移结构2中的腔体件21盛放玻璃液,而设置在玻璃液转移结构2中的加热件对腔体件21内的玻璃液进行不间断加热,进而解决了玻璃液凝固成玻璃球后需二次熔制的问题;玻璃液转移结构2在向坩埚炉3添加玻璃液时,玻璃液转移结构2的下料口201与坩埚炉3的进料口301对接,通过将坩埚炉3的进料口301设置成圆形料口,提高了玻璃液转移结构2的下料口201与坩埚炉3的进料口301对接的精确性与便利性。

45.请参阅图1和图4,所述窑炉1成排交错设置,且每个窑炉1的一端均设置有供料口

101;所述供料口101设有一个以上,所述窑炉1内的玻璃液通过所述供料口101转移至所述玻璃液转移结构2的腔体件21内。窑炉1上设置的供料口101有多个,多个玻璃液转移结构2能够通过各个供料口101实现同步进料,提高了玻璃液从窑炉1向玻璃液转移结构2转移的效率。

46.请参阅图3,所述坩埚炉3的一侧设有横向设置的漏板31,且所述漏板31的中部横向开设有取液口。通过在坩埚炉3的一侧设置漏板31,且坩埚炉3内的玻璃液经漏板31上开设的取液口流出,并经过拉丝机实现快速拉丝。漏板31的设置限定了坩埚炉3内玻璃液流出的量,在很大程度上保证了拉丝的质量与效果。

47.请参阅图1-图4,一种点供式池窑拉丝装置的工艺方法,包括如下步骤:

48.s1、将用以熔制成玻璃液的玻璃原料依次进行分类、清洗、粉碎,并通过窑炉1将粉碎后的粉料熔制成玻璃液;在将粉料添加至窑炉1内进行熔制之前,对玻璃原料进行分类、清洗、粉碎,可将玻璃原料上沾有的杂质等去除,在源头提高后期玻璃拉丝的质量。

49.s2、窑炉1中的玻璃液分装至各个玻璃液转移结构2,玻璃液转移结构2按照设定路线、设定频率向坩埚炉3内添加设定量的玻璃液;

50.在所述步骤s2中,窑炉1中的玻璃液分装至各个玻璃液转移结构2时,所述玻璃液转移结构2与所述窑炉1的供料口101对接;玻璃液转移结构2向坩埚炉3内添加玻璃液时,所述玻璃液转移结构2的下料口201与所述坩埚炉3的进料口301对接。

51.在所述步骤s2中,所述玻璃液转移结构2将所述窑炉1中的玻璃液转移至所述坩埚炉3时,每个玻璃液转移结构2对应一条玻璃纤维拉丝生产线,且每条玻璃纤维拉丝生产线包括一个以上的坩埚炉3。

52.在所述步骤s2中,所述玻璃液转移结构2向所述坩埚炉3添加玻璃液时,其设定路线为:所述玻璃液转移结构2给每个所述坩埚炉3依次添加玻璃液后又回到所述窑炉1处,且所述玻璃液转移结构2在所述窑炉1与所述坩埚炉3之间的活动路线形成闭环回路;其设定频率为:每个所述玻璃液转移结构2的加料周期为20分钟,每个所述坩埚炉3的加料周期为10分钟;其设定量为:所述玻璃液转移结构2每次向所述坩埚炉3添加的玻璃液为2-3kg。

53.在坩埚炉3的上部设置进料口301,玻璃液转移结构2的下料口201与该进料口301对齐后,即可将玻璃液转移至坩埚炉3,而玻璃液转移结构2将玻璃液转移至坩埚炉3后,坩埚炉3会对该玻璃液进行少许的加温和精确控温,经精确控温后玻璃液留至坩埚炉3一侧设置的漏板31便可进行后续的拉丝操作。

54.玻璃液转移结构2在整个玻璃拉丝生产过程中,先从窑炉1的供料口101处接料,依次向所在生产线上的各个坩埚炉3添加玻璃液,添加完后再回到窑炉1的供料口101处,如此往复,实现玻璃拉丝的不间断操作。而玻璃液转移结构2在接料、转移放料的整个过程中,其活动路线、向每个坩埚炉3添加玻璃液的频率以及向每个坩埚炉3每次添加玻璃液的量均可根据需求进行设定,进而提高了整个池窑拉丝装置的适用性。

55.s3、坩埚炉3对添加的玻璃液进行精确控温后,自坩埚炉3一侧的漏板31流出并经拉丝机进行拉丝操作。

56.综上,针对现有技术中,坩埚法与池窑通路法存在的问题,本技术通过设置的玻璃液转移结构2改变整个池窑拉丝装置的布局,并按照一定的工艺方法,实现了玻璃液转移的同时,能实现玻璃拉丝操作的连续性,在保证玻璃拉丝质量的前提下,极大提高了玻璃拉丝

的效率。

57.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

58.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1