cBN-B4C复合材料及其制备方法

cbn-b4c复合材料及其制备方法

技术领域

1.本发明涉及复合材料制备领域,具体涉及一种cbn-b4c复合材料及其制备方法。

背景技术:

2.碳化硼(b4c)陶瓷块体有诸多优良性能,如高熔点,高硬度,低密度,良好的化学惰性,优良的中子吸收能力以及高温热电性能等。这些突出的物理化学性能使得碳化硼在众多领域如耐磨材料,防弹装甲材料,核工业用屏蔽控制材料等领域均起着不可替代的作用。但是众所周知,碳化硼陶瓷有两个缺陷,一是断裂韧性低,另一个是烧结困难。为此,通常使用烧结助剂。然而,虽然烧结助剂可以显著提高烧结速率,有效控制晶粒长大并提高终产物的机械性能,尤其在解决碳化硼断裂韧性低的问题上效果显著,但是大多烧结助剂会造成不同程度的硬度损失。目前用于碳化硼陶瓷的常用的烧结助剂主要由以下几类:一、碳材料,但是引入较多的碳往往会显著降低材料的硬度;二、碳/硼化物,但是较多的碳/硼化物的添加对断裂韧性的改善不利;三、液相烧结添加剂(例如al和si),液相烧结添加剂可以有效改善致密度,但若添加剂量或烧结条件控制不当,会对烧结产品的硬度或断裂韧性造成负面影响。

3.因此,亟需一种b4c复合材料,其应具有优异的断裂韧性,同时还应具有高硬度和高密度。

技术实现要素:

4.为了解决上述技术问题,在第一方面,本发明提供一种cbn-b4c(立方氮化硼-碳化硼)复合材料,其为由立方bn和b4c构成的两相复合材料,其维氏硬度为28gpa以上,其断裂韧性为3.0mpa

·m1/2

以上,且其密度为2.0g/cm3以上。

5.在第二方面,本发明还提供一种cbn-b4c(立方氮化硼-碳化硼)复合材料的制备方法,所制得的cbn-b4c复合材料具有优异的断裂韧性,同时还应具有高硬度和高密度。该制备方法包括如下步骤:

6.1)超声处理:对cbn粉末和b4c粉末在液体介质中进行超声处理,其中,基于cbn粉末和b4c粉末总重量,cbn粉末为2-60重量%,

7.将超声处理后的cbn粉末和b4c粉末过滤并干燥,得到均匀分布的前驱体;

8.2)预压:将步骤1)得到的前驱体预压,得到预压坯体;

9.3)真空加热处理:将步骤2)得到的预压坯体在真空保护下进行加热处理,然后冷却,得到真空加热处理后的坯体;

10.4)烧结:将步骤3)得到的真空加热处理后的坯体放入组装块中,然后将装有真空加热处理后坯体的组装块放入压机中,加压至烧结压力,接着升温至烧结温度,保温,然后冷却、卸压,得到cbn-b4c复合材料,其中,烧结温度高于1500℃,烧结压力为1-20gpa。

11.在本发明方法的一个优选实施方案中,步骤1)的超声处理和/或步骤2)的预压过程中不使用任何粘合剂,优选地,步骤1)的超声处理和步骤2)的预压过程中均不使用任何

粘合剂。

12.在本发明方法的一个优选实施方案中,步骤1)的超声处理中超声功率10-1200w,优选为15-1000w,更优选为20-800w。

13.在本发明方法的一个更优选实施方案中,步骤1)的超声处理中超声处理时间为5-100min,优选为5-80min,更优选为10-60min。

14.在本发明方法的一个更优选实施方案中,基于cbn粉末和b4c粉末总重量,cbn粉末可为5-55重量%,优选为8-50重量%。

15.在本发明方法的一个优选实施方案中,步骤2)中,

16.预压压力为1-100mpa;

17.保压时间为2-15min。

18.在本发明方法的一个更优选实施方案中,步骤2)中,预压压力为2-80mpa,优选为2-60mpa。

19.在本发明方法的一个更优选实施方案中,步骤2)中,保压时间为3-10min。

20.在本发明方法的一个优选实施方案中,步骤3)中,

21.真空度为0.005

×

10-1-5

×

10-3

pa;

22.保真空时间为1-20min;

23.加热处理的温度为300-1500℃;

24.升温速率为1-10℃/min;

25.保温时间为0.5-50h。

26.在本发明方法的一个更优选实施方案中,步骤3)中,真空度为0.01

×

10-1-2

×

10-3

pa。

27.在本发明方法的一个更优选实施方案中,步骤3)中,保真空时间为2-15min。

28.在本发明方法的一个更优选实施方案中,步骤3)中,真空加热处理的温度为500-1000℃。

29.在本发明方法的一个更优选实施方案中,步骤3)中,升温速率为2-8℃/min

30.在本发明方法的一个更优选实施方案中,步骤3)中,保温时间为1-30h。

31.在本发明方法的一个优选实施方案中,步骤4)中,烧结温度1550-2500℃,优选为1600-2000℃,且甚至更优选为1600-1800℃。

32.在本发明方法的一个优选实施方案中,步骤4)中,

33.烧结压力为1-20gpa;

34.保压时间为0.5-20min;

35.升温速率和降温速率为5-200℃/min,

36.保温时间为10-100min。

37.在本发明方法的一个更优选实施方案中,步骤4)中,烧结压力为2-15gpa,优选为3-10gpa。

38.在本发明方法的一个更优选实施方案中,步骤4)中,保压时间为1-15min,优选1-10min。

39.在本发明方法的一个更优选实施方案中,步骤4)中,升温速率和降温速率为10-150℃/min,优选15-120℃/min,

8mpa

·m1/2

,优选为3.5-7mpa

·m1/2

。

60.在本发明的一个更优选实施方案中,得到cbn-b4c复合材料的密度为2.2-4.0g/cm3,优选为2.5-3.0g/cm3。

61.在本文中,“两相复合材料”是指所述复合材料仅由立方bn(cbn)和b4c两相构成,而基本不含其他成分或第三相,尤其是不含粘结剂成分。但是,本领域技术人员可以理解,由于制备方法和原料纯度的限制,本发明的cbn-b4c复合材料中可能存在一些不影响材料性能的不可避免的少量杂质。优选地,基于材料的总重量,cbn-b4c复合材料中除了cbn和b4c之外的杂质含量不多于5%,更优选地不多于3%,最优选地不多于1%。

62.在本发明第一方面提供的cbn-b4c复合材料中,出于材料性能考虑,通常要保持b4c相的重量大于或等于cbn相的重量。

63.在本技术中,材料密度可以采用常规方法测试。例如,本技术可采用的测试方法如下:根据阿基米德原理,采用上海越平科学仪器有限公司生产的fa1004j分析天平对样品密度进行测试,分别测得样品在空气中和在水中的质量,根据公式ρ

样品

=ρ

水m空气

/(m

空气-m

水

)计算出样品密度。

64.在本技术中,维氏硬度可以采用常规方法测试,例如,可以采用实施例所述方法进行测量。但值得注意的是,由于材料的硬度值在一定压力载荷范围内是变化的,尤其对于超硬材料来说,材料的刚度较高,小载荷作用下压坑的弹性应变较大,导致其硬度测量值偏高,只有当载荷大于某个极限值时,材料硬度才趋于一个恒定数值,即渐进线硬度值。对于本技术而言,所有维氏硬度均是以变载荷测量方式获得的材料的真实硬度值,即采用变载荷方式测量材料的硬度,取硬度-载荷曲线中硬度值取随载荷不变区域的硬度值(即渐进线硬度值)作为最终测量值。

65.断裂韧性为材料阻止裂纹扩展的能力,可以定量的表征材料的韧性差异。在本技术中,断裂韧性可以采用常规方法测试,例如,可以采用实施例所述方法进行测量。

66.本发明的第二方面提供一种cbn-b4c复合材料的制备方法,所述方法包括如下步骤:

67.1)超声处理:对cbn粉末和b4c粉末在液体介质中进行超声处理,其中,基于cbn粉末和b4c粉末总重量,cbn粉末为2-60重量%,

68.将超声处理后的cbn粉末和b4c粉末过滤并干燥,得到均匀分布的前驱体;

69.2)预压:将步骤1)得到的前驱体预压,得到预压坯体;

70.3)真空加热处理:将步骤2)得到的预压坯体在真空保护下进行加热处理,然后冷却,得到真空处理后的坯体;

71.4)烧结:将步骤3)得到的真空加热处理后的坯体放入组装块中,然后将装有真空加热处理后坯体的组装块放入压机中,加压至烧结压力,接着升温至烧结温度,保温,然后冷却、卸压,得到cbn-b4c复合材料,其中,烧结温度高于1500℃,烧结压力为1-20gpa。

72.步骤1)超声处理

73.在步骤1)中,将cbn粉末和b4c粉末超声处理。发明人发现在预压和真空处理之前对于原料粉末进行超声处理对于保证最终材料性能非常重要。发明人发现,通过超声搅拌混合,立方氮化硼、碳化硼两种材料会形成碳化硼包覆立方氮化硼的核壳结构,从而获得了两相均匀分布的前驱体,这是后续获得cbn-b4c两相复合材料的关键,因为这样在后续的合

成条件下,碳化硼、立方氮化硼两相可以完美烧结。反之,如果不采用超声处理,则由于混合不均匀,在后续烧结条件下会有部分立方氮化硼相变为六方氮化硼,从而实际得到立方氮化硼/碳化硼/六方氮化硼三相复合材料,而非两相复合材料。

74.在本发明的方法中,步骤1)的超声处理可使用本领域已知的合适的超声设备进行采用常规方式进行。例如可使用购自宁波新芝生物科技股份有限公司的scientz-1500f型超声设备进行。本领域技术人员理解,超声处理通常需要液体介质作为超声介质。在本发明中,可以使用任何合适的液体介质,例如水或无水乙醇,优选无水乙醇。

75.在本发明的方法中,步骤1)中使用的cbn粉末和b4c粉末可以为市售产品,例如为购自北京伊诺凯科技有限公司的cbn粉末和b4c粉末。

76.在本发明的方法中,通常是将cbn粉末和b4c粉末分散在液体介质(例如无水乙醇)中,然后利用超声设备施加超声。

77.在本发明方法的一个优选实施方案中,步骤1)的超声处理功率为15-1000w,优选为20-800w。

78.在本发明方法的一个更优选实施方案中,步骤1)的超声处理时间为5-80min,优选为10-60min,

79.在本发明方法的一个更优选实施方案中,基于cbn粉末和b4c粉末总重量,cbn粉末可为5-50重量%或5-45重量%,优选为8-50重量%。

80.在本发明的方法中,cbn粉体为添加剂,b4c粉体为主原料。也就是说,发明方法所用的b4c的量更多,b4c是合成材料的主相,cbn作为增强相。

81.在本发明方法的一个优选实施方案中,步骤1)的超声处理过程中不使用任何粘合剂。

82.在本发明方法的一个优选实施方案中,仅使用cbn粉末和b4c粉末。也就是说,在cbn粉末和b4c粉末之外,不使用任何其他物质例如本领域常规粘合剂等。

83.在本发明方法的一个优选实施方案中,cbn粉末和b4c粉末的纯度均大于99%。

84.在本发明的方法中,步骤1)中,将超声处理后的cbn粉末和b4c粉末过滤并干燥,得到均匀分布的前驱体。所述前驱体呈b4c包覆cbn的核壳结构。如前所述,这种核壳结构保证了后续能够获得性能(例如断裂韧性、硬度和/或密度)优异的cbn-b4c两相复合材料。

85.步骤2)预压

86.步骤2)中,将步骤1)得到的前驱体预压,得到预压坯体。

87.在本发明的方法中,预压可以使用本领域已知的任何合适的设备进行,例如购自上海精胜科学仪器有限公司的jdr-20s型粉末压片机。

88.在本发明方法的一个优选实施方案中,步骤2)的预压过程中使用任何粘合剂。

89.在本发明方法的一个更优选实施方案中,在步骤2)中,在预压之前,将干燥后的前驱体研磨5-100min,优选5-80min。研磨可以使用本领域常规的研磨设备进行,例如,可使用玛瑙研钵研磨。

90.在本发明方法的一个优选实施方案中,步骤2)中,

91.预压压力为1-100mpa;

92.保压时间为2-15min。

93.在本发明方法的一个更优选实施方案中,步骤2)中,预压压力为2-80mpa,优选为

b4c两相复合材料并确保材料的优异性能(例如断裂韧性、硬度和/或密度)。

115.在本发明的方法中,烧结可以使用本领域已知的任何合适的设备例如购自桂林桂冶机械股份有限公司的国产六面顶压机烧结设备。

116.在本发明方法的一个优选实施方案中,步骤4)中,

117.烧结压力为1-20gpa;

118.保压时间为0.5-20min;

119.升温速率和降温速率为5-200℃/min,

120.保温时间为10-100min。

121.在本发明方法的一个更优选实施方案中,步骤4)中,烧结压力为2-15gpa,优选为3-10gpa。

122.在本发明方法的一个更优选实施方案中,步骤4)中,保压时间为1-15min,优选1-10min。

123.在本发明方法的一个更优选实施方案中,步骤4)中,升温速率和降温速率为10-150℃/min,优选15-120℃/min,

124.在本发明方法的一个更优选实施方案中,步骤4)中,保温时间为10-80min,优选为20-60min。

125.优选地,通过实施本发明的方法,得到的本发明第一方面所述的cbn-b4c复合材料。

126.与现有技术相比,本发明的cbn-b4c复合材料和制备方法具有如下优点和有益效果:

127.(1)本发明的cbn-b4c复合材料具体提高的断裂韧性,并且保持了b4c的原有的高硬度、轻质等优异性能,同时弥补了b4c断裂韧性差的缺陷,有望提高该材料在极端环境下的应用潜力。

128.(2)本发明所述制备方法不使用粘结剂或烧结助剂,工艺简单、无污染、合成条件温和、设备要求低,有利于大规模工业化生产的推广。

129.(3)本发明方法制得cbn-b4c两相复合材料,由于两种材料含有相同的元素,因而更有利于烧结,属于两相直接烧结,制备材料的性能更加优异。

130.实施例

131.下面结合实施例对本发明做进一步详细说明。

132.材料

133.cbn粉末,购自北京伊诺凯科技有限公司,尺寸0.1-1μm。

134.b4c粉末,购自北京伊诺凯科技有限公司,尺寸100nm。

135.仪器设备

136.超声混合仪,购自购自宁波新芝生物科技股份有限公司,型号为scientz-1500f。

137.预压设备,购自购自上海精胜科学仪器有限公司,型号为jdr-20s。

138.管式炉,购自购自上海微行炉业有限公司,型号为m

xg 1750-60。

139.压机,购自桂林桂冶机械股份有限公司,型号为ds 6

×

460。

140.分析天平,购自上海越平科学仪器有限公司,型号为fa1004j。

141.硬度计,购自德国kb pr

ü

eftechnik公司,型号为kb-5-bvz型显微硬度仪。

142.sem,购自美国thermo fisher scientific公司,型号为verios g4 uc。

143.xrd,购自日本smartlab公司,型号为rigaku。

144.其余材料和设备均为实验室常规材料或常规设备。

145.实施例1

146.1)分别称取0.2g cbn粉末和1.8g b4c粉末放置于30ml酒精中,超声搅拌10min,超声功率为600w,将超声搅拌后的溶液经过滤,然后在100℃下于烘箱中烘干,得到均匀分布的前驱体;

147.2)将步骤1)得到的前驱体在玛瑙研钵中手动研磨10min,获得研磨后的前驱体粉末;再将研磨后的前驱体粉末在2mpa的压力下保压10min,预压成直径10mm高度10mm的预压坯体,并将预压坯体放置于b4c模具中;

148.3)将容纳有预压坯体的b4c模具一起放入管式炉中,对管式炉抽真空至1

×

10-1

pa,保真空10min,观察真空表指示是否变化,如无变化,以3℃/min的升温速率将炉温从室温升至800℃,保温24h,随后关闭电源自然冷却至室温,得到真空加热处理后的坯体;

149.4)将步骤3)得到的真空加热处理后的坯体与叶腊石合成块组装起来,然后将组装好的合成块放置于六面顶压机中,升至目标压力3gpa后,保压3min,以20℃/min的升温速率从室温升至1700℃,保温60min,然后以20℃/min的降温速率从1700℃降至室温卸压,得到实施例1的cbn-b4c复合材料。

150.实施例2

151.1)分别称取1g cbn粉末和1g b4c粉末放置于30ml酒精中,超声搅拌30min,超声功率为200w,将超声搅拌后的溶液经过滤,然后在100℃下于烘箱中烘干,得到均匀分布的前驱体;

152.2)将步骤1)得到的前驱体在玛瑙研钵中手动研磨30min,获得研磨后的前驱体粉末;再将研磨后的前驱体粉末在10mpa的压力下保压5min,预压成直径5mm高度5mm的预压坯体,并将预压坯体放置于b4c模具中;

153.3)将容纳有预压坯体的b4c模具一起放入管式炉中,对管式炉抽真空至1

×

10-3

pa,保真空3min,观察真空表指示是否变化,如无变化,以5℃/min的升温速率将炉温从室温升至900℃,保温1h,随后关闭电源自然冷却至室温,得到真空加热处理后的坯体;

154.4)将步骤3)得到的真空加热处理后的坯体与叶腊石合成块组装起来,然后将组装好的合成块放置于六面顶压机中,升至目标压力6gpa后,保压1min,以50℃/min的升温速率从室温升至1700℃,保温60min,然后以20℃/min的降温速率从1700℃降至室温卸压,得到实施例2的cbn-b4c复合材料。

155.实施例3

156.1)分别称取0.06g cbn粉末和0.14g b4c粉末放置于30ml酒精中,超声搅拌60min,超声功率为20w,将超声搅拌后的溶液经过滤,然后在100℃下于烘箱中烘干,得到均匀分布的前驱体;

157.2)将步骤1)得到的前驱体在玛瑙研钵中手动研磨60min,获得研磨后的前驱体粉末;再将研磨后的前驱体粉末在60mpa的压力下保压10min,预压成直径3.5mm高度4mm的预压坯体,并将预压坯体放置于b4c模具中;

158.3)将容纳有预压坯体的b4c模具一起放入管式炉中,对管式炉抽真空至1

×

10-1

pa,

保真空10min,观察真空表指示是否变化,如无变化,以3℃/min的升温速率将炉温从室温升至500℃,保温12h,随后关闭电源自然冷却至室温,得到真空加热处理后的坯体;

159.4)将步骤3)得到的真空加热处理后的坯体与叶腊石合成块组装起来,然后将组装好的合成块放置于六面顶压机中,升至目标压力4gpa后,保压3min,以100℃/min的升温速率从室温升至1800℃,保温40min,然后以50℃/min的降温速率从1800℃降至室温卸压,得到实施例1的cbn-b4c复合材料。

160.对比例1

161.1)分别称取1g cbn粉末和1g b4c粉末放置于玛瑙研钵中手动研磨30min,获得研磨后的前驱体粉末;再将研磨后的前驱体粉末在10mpa的压力下保压5min,预压成直径5mm高度5mm的预压坯体,并将预压坯体放置于b4c模具中;

162.3)将容纳有预压坯体的b4c模具一起放入管式炉中,对管式炉抽真空至1

×

10-3

pa,保真空3min,观察真空表指示是否变化,如无变化,以5℃/min的升温速率将炉温从室温升至900℃,保温1h,随后关闭电源自然冷却至室温,得到真空加热处理后的坯体;

163.3)将步骤4)得到的真空加热处理后的坯体与叶腊石合成块组装起来,然后将组装好的合成块放置于六面顶压机中,升至目标压力6gpa后,保压1min,以50℃/min的升温速率从室温升至1700℃,保温60min,然后以20℃/min的降温速率从1700℃降至室温卸压,得到对比例1的hbn-cbn-b4c复合材料。

164.性能测试

165.断裂韧性

166.采用德国的kb-5-bvz显微硬度仪对样品进行断裂韧性的测试,通过施加足够大的载荷(视待测样品的情况而定,在实施例中例如可以采用9.8n或29.4n),在样品表面压坑的四个顶角产生大致均匀的裂纹即可。断裂韧性k

ic

可以根据施加的载荷f和在该载荷下压痕的四个顶点产生预制裂纹沿径向扩展长度c计算得到。k

ic

的计算公式如下:k

ic

=7.42

×

10-2f/c

1.5

,(2≤c/a≤6),其中f为加载的载荷大小,单位为n;c为从压痕中心测得的径向裂纹的平均长度,a为压痕平均对角线长度l的一半,单位为μm。

167.密度

168.根据阿基米德原理,采用上海越平科学仪器有限公司生产的fa1004j分析天平对样品密度进行测试,分别测得样品在空气中的质量m

空气

和在水中的质量m

水

,根据公式ρ

样品

=ρ

水m空气

/(m

空气-m

水

)计算出样品密度。

169.维氏硬度

170.采用德国kb-5-bvz型显微硬度仪对样品进行显微硬度的测试,通过施加一定的载荷(视待测样品的情况而定)使压头压入被测试样品,在卸去载荷后在样品表面留下塑性变形的痕迹,将施加的载荷除以压痕的面积即为压痕法测量得到的硬度。具体地,实施例中维氏硬度的测量使用相对面间夹角为136

°

的金刚石正棱锥体压头在一定的载荷压力(在实施例中例如可以从4.9n开始)的作用下,垂直压入材料表面并保持一定的时间(实施例中的测试参数为加载30s,保压30s),在样品表面留下塑性变形产生的菱形压痕。根据测量卸载后留下的压痕对角线长度,从而算出压痕的面积。将施加的载荷除以压痕的面积即为压痕法测量得到的硬度。维氏硬度的计算公式:hv=1854.4f/l2,其中f为加载的载荷大小,单位为n;l为压痕平均对角线长度,单位为μm。

171.实施例中硬度测量采用变载荷方式进行,压力载荷从4.9n开始逐渐增大,取样品硬度值取随载荷不变区域的测量值(即渐进线硬度值)作为最终的硬度测量值。

172.sem图像

173.按照下列参数设置:二次电子模式,放大倍数4000倍,电压5kv,电流0.2na,由thermo fisher scientific的verios g4 uc获得。

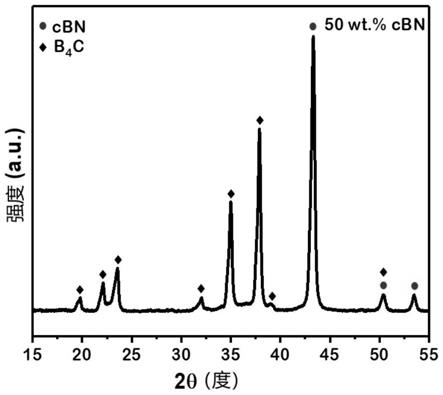

174.xrd图谱

175.按照下列参数设置:电压40kv,电流40ma,扫描角度20-100

°

,步长0.02

°

,扫描速度2

°

/min,由smartlab公司的rigaku仪器获得。

176.性能测试结果

177.见表1。

178.表1实施例1-3和对比例1的参数和性能测试结果

[0179][0180]

图1为实施2例合成的cbn-b4c复合材料的xrd图谱,该图谱表明,所合成的材料为cbn和b4c两个纯相,未含有其他杂质相,并且cbn-b4c两相之间没有发生反应。图2为实施例2合成的cbn-b4c复合材料压痕的sem图,根据图2的压痕长度和裂纹长度可以准确的算出复合材料的硬度和断裂韧性。图3为实施4例合成的hbn-cbn-b4c复合材料的xrd图谱,该图谱表明,所合成的材料为hbn、cbn和b4c三个相,与超声处理后所得材料明显不同。

[0181]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其它的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

[0182]

此外,本发明每一个数值范围包括说明书中所提到的任意下限和任意上限的任意组合,也包括各具体实施例中该组分的具体含量作为上限或下限组合而构成的任意范围;所有这些范围都涵盖在本发明的范围内,只是为了节省篇幅,这些组合而成的范围未在说明书中一一列举。说明书中所列举的本发明的每一个特征,可以与本发明的其它任意特征相组合,这种组合也都在本发明的公开范围内;只是为了节省篇幅,这些组合而成的范围未在说明书中一一列举。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1