一种改良软磁铁氧体环形磁心倒角外观的制备方法与流程

1.本发明实施例涉及软磁材料领域,具体涉及一种改良软磁铁氧体环形磁心倒角外观的制备方法。

背景技术:

2.软磁铁氧体磁心是由环形模具干压成型的。如图1所示,模具由上模1、下模2及凹模3组成,磁心在成型时,将上模1、下模2配合在一个中心柱4上,上模1、下模2的外围为凹模3。如图2所示,在干压成型的过程中,磁心的倒角处易存在毛刺和合模台阶,而理想的环形磁心不能存在任何突出的毛刺或合模台阶,磁心的内外圆应光滑平整,同时模具间隙应保持较小,模具上模、下模倒角处应如图3中a所示结构,但在实际生产中由于模具的制作工艺限制以及模具尖角生产时易发生损坏,因此模具的上模、下模倒角处实际如图3中b所示结构,所成型的环形磁心必然会存在毛刺和合模台阶,存在割伤漆包线的风险,尤其尺寸较小的磁心,一般绕制的漆包线较细,容易造成漆包线的损伤,引发质量问题。

3.目前行业中普遍采用烧结后球磨、振磨或利用倒角机倒角的方式来解决以上问题,但由于铁氧体硬而脆的特性,采用直接球磨或振磨的方法的弊端有:(1)去除效果不明显;(2)容易引起外观缺陷;(3)可能引起产品的电感量及电感温度系数的变化。采用倒角机倒角的方式效率低、去除效果较差,且磁心容易发生打边掉块。以上方式均影响磁心的应用效果以及生产企业的经济效益。

技术实现要素:

4.为此,本发明实施例提供一种改良软磁铁氧体环形磁心倒角外观的制备方法,以解决现有技术中出现的上述问题。

5.为了实现上述目的,本发明实施例提供如下技术方案:一种改良软磁铁氧体环形磁心倒角外观的制备方法,其特征在于,包括以下步骤:

6.步骤1、干压成型:将铁氧体颗粒装入成型模具中,压制成所需形状的坯件;

7.步骤2、预处理:将成型后的坯件放入箱式炉,在800℃~1050℃的温度范围内选定一个温度值进行预处理,然后将坯件温度降至室温;

8.步骤3、球磨或振磨:将经过预处理的坯件放入盛有水与球的容器中进行球磨或振磨,之后将处理过的坯件从容器中取出并洗净烘干;

9.步骤4、高温烧结:将烘干后的坯件码放到承烧钵中或承烧板上进行高温烧结,得到最终产品。

10.优选地,步骤1中铁氧体颗粒分为锰锌材料颗粒和镍锌材料颗粒,锰锌材料颗粒压制的坯件密度需为3.0

±

0.1g/cm3;镍锌材料颗粒压制的坯件密度范围需为3.3~4.2g/cm3。

11.优选地,步骤2中预处理时间为1h~2h。

12.优选地,步骤2中预处理设备还能够使用钟罩炉或推板窑。

13.优选地,步骤2中的温度均匀性为

±

3℃。

14.优选地,步骤3中坯件、球、水的重量比例为1:2~4:1~3,球选择直径1mm~6mm的棕刚玉圆球,水选用普通自来水或去离子水。

15.优选地,步骤3中球磨或振磨的时间为5min~30min。

16.进一步优选地,步骤4中锰锌材料坯件与镍锌材料坯件的烧结工艺均分为升温阶段、保温阶段和降温阶段,其中,锰锌材料坯件保温阶段的温度为1100℃~1400℃的温度范围内选定一个温度值,保温时间为3h~5h,在保温阶段和降温阶段采用平衡气氛烧结;镍锌材料坯件保温阶段的温度为900℃~1320℃的温度范围内选定一个温度值,保温时间为3h~4h,在保温阶段和降温阶段采用空气烧结。

17.本发明至少具有如下优点:

18.本发明在磁心烧结前增加了预处理和球磨工艺,即生产流程为成型-预处理-球磨-烧结,可以有效去除磁心毛刺,且不影响烧结性能和铁氧体生成后的机械强度。

附图说明

19.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引申获得其它的实施附图。

20.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容所能涵盖的范围内。

21.图1为现有的软磁铁氧体磁心的环形模具示意图;

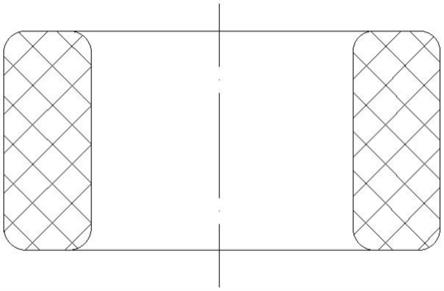

22.图2为使用现有的软磁铁氧体磁心的环形模具;

23.图3为图1中上模的局部放大图;

24.图4为使用本发明实施例的一种改良软磁铁氧体环形磁心倒角外观的制备方法制备的磁心;

25.其中:1-上模;2-下模;3-凹模;4-中心柱。

具体实施方式

26.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明的实施例提供了一种改良软磁铁氧体环形磁心倒角外观的制备方法,包括以下步骤:

28.步骤1、干压成型:将铁氧体颗粒装入成型模具中,压制成所需形状的坯件,其中,铁氧体颗粒分为锰锌材料颗粒和镍锌材料颗粒,锰锌材料颗粒压制的坯件密度应保持在3.0

±

0.1g/cm3,镍锌材料颗粒压制的坯件的密度根据材质的不同,密度范围为3.3~4.2g/cm3;

29.步骤2、预处理:将成型后的坯件放入箱式炉,在800℃~1050℃的温度范围内选定一个温度值进行预处理1h~2h,而后降至室温,在空气气氛预处理即可,预处理设备还可以选用钟罩炉、推板窑等,保证温度均匀性为

±

3℃;

30.步骤3、球磨或振磨:将经过预处理的坯件放入盛有水与球的容器中进行球磨或振磨,其中坯件、球、水的重量比例为1:2~4:1~3,球磨或振磨的时间为5min~30min,将处理过的坯件从容器中取出并洗净烘干,其中,球选择直径1mm~6mm的棕刚玉圆球;水选用普通自来水或去离子水均可;

31.步骤4、高温烧结:将烘干后的坯件码放到承烧钵中或承烧板上进行高温烧结。

32.步骤2中是在800℃~1050℃的温度范围内选定一个温度值进行保温1h~2h,铁氧体坯件进行初步固相反应,坯件达到一定的收缩,使坯件具有一定的强度(同时低于正式烧结的硬度),该方法是在磁心具有一定的强度时再进行球磨处理,可以高效去除坯件毛刺,同时不影响最终铁氧体生成后的机械强度、烧结产品的性能。

33.步骤3中利用水的缓冲作用,使球和磁心之间产生均匀摩擦,使磁心达到光滑的效果,再按照铁氧体的烧结工艺进行正常的高温烧结。

34.步骤4中锰锌材料坯件的烧结工艺一般分为升温阶段、保温阶段(1100℃~1400℃的一个温度值)和降温阶段,其中,保温阶段的保温时间为3h~5h,在保温阶段和降温阶段采用平衡气氛烧结,烧结设备还可采用氮气隧道窑或智能钟罩式可控气氛电阻炉,得到最终产品;镍锌材料坯件的烧结工艺一般也分为升温阶段、保温阶段(900℃~1320℃的一个温度值)和降温阶段,其中,保温阶段的保温时间为3h~4h,在保温阶段和降温阶段采用空气烧结,烧结设备还可采用隧道窑或钟罩炉等,得到最终产品。

35.步骤4中铁氧体的烧结工艺是使坯件在一定的烧结条件(温度、气氛、时间)下进行固相反应,使它成为具有一定电磁性能和几何尺寸的铁氧体产品。铁氧体的烧结工艺分为升温阶段、保温阶段(锰锌材料一般烧结温度为1100℃~1400℃的一个温度值;镍锌材料一般烧结温度为900℃~1320℃的一个温度值)、降温阶段,升温阶段主要进行坯件中胶合剂的挥发和初始固相反应,晶粒逐渐生成,坯件收缩;保温阶段坯件达到很好的致密化,晶粒形成和长大,反应全部完成;降温阶段控制氧分压和降温速率,防止铁氧体氧化和产品开裂等。

36.通常环形磁心的外径范围为3mm~200mm,根据环形磁心的应用特点,本方案更适用于13mm及以下的环形磁心的处理,较大尺寸的环形磁心外围采用喷涂或包覆聚酰亚胺。

37.利用以上步骤1~4制成的环形磁心如图4所示,此环形磁心不能存在任何突出的毛刺或合模台阶,磁心的内外圆光滑平整,不会存在割伤漆包线的风险,也不会引起产品的电感量及电感温度系数的变化。

38.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1