一种高容量高压实密度石墨复合材料的制备方法与流程

1.本发明属于锂离子电池材料制备领域,具体的说是一种高容量高压实密度石墨复合材料的制备方法。

背景技术:

2.随着锂离子电池在动力电池方面的巨大需求,要求锂离子电池具有更高的能量密度、快充能力、使用寿命、安全性能及其更低的价格,即动力电池模块比能量达到300wh/kg以上,成本降至1.0元/wh以下。因此对锂离子电池负极提出了更高的要求,目前的市场化的负极材料主要以石墨材料为主,但是其比容量和压实密度偏低,限制其能量密度的提高,而硅碳材料虽然具有高的比容量,但是循环性能偏差(使用寿命短)、成本为石墨的数倍,近期内难以大批量推广应用,因此通过提高石墨材料的比容量和压实密度为目前比较现实的提高负极材料比能量密度的方法之一。

3.目前提高材料压实密度和比容量的方法有采用高温一体化的包覆、粘接、炭化工艺,使粒径较小的核壳结构一次颗粒粘接成的复合石墨颗粒表面朝各个方向排列,具有高的各向同性特点,同时增加了石墨内部孔隙,提高其材料的比容量,比如专利申请(cn104600313a)公开了一种锂离子电池高容量石墨复合材料及其制备方法,其主要将高度石墨化颗粒和天然石墨二次颗粒进行行除杂、球形化、包覆、粘接而成的核壳结构的二次颗粒,通过高温一体化的包覆、粘接、炭化工艺,以及冷却制得,提高了石墨比容量的同时降低了成本。上述措施虽然在石墨复合材料比容量方面有所改善,但是对材料的压实密度和首次效率影响不大,而通过在石墨前驱体中添加锂盐化合物,一方面可以提高其材料的首次效率,并提高其比容量,另一方面,通过前驱体材料的改性提高其材料的压实密度,并可以从根本上改善材料的比容量、压实密度和首次效率,从而提高其负极材料的能量密度。

技术实现要素:

4.为提高其石墨负极材料的压实密度、比容量和首次效率,本发明通过在前驱体中掺杂硼酸锂提高其材料的压实密度和首次效率,并提高其负极材料的比容量。

5.本发明提供了一种高容量高压实密度石墨复合材料的制备方法,包括如下步骤:(1)混合物a的制备:将石墨前驱体、导电剂、硼酸锂与包覆材料混合均匀,得到混合物a,其中各成分的质量比为石墨前驱体:导电剂:硼酸锂:包覆材料=100:(1~5):(1~5):(10~30);(2)混合材料b的制备:将混合物a转移到管式炉中,在惰性气氛下,升温到300~500℃进行热聚合,同时通入改性气体,并保持压力为0.1~10mpa,反应1~12h,之后自然降温到室温,粉碎得到混合材料b;(3)混合材料c的制备:将混合材料b、粘结剂、催化剂混合均匀后,并在惰性气氛保护下,在500~800℃进

行低温复合造粒,之后经过粉碎、分级得到混合材料c,其中各成分的质量比为混合材料b:粘结剂:催化剂=100:(10~30):(1~5);(4)复合石墨d的制备:将混合材料c在温度为2800~3200℃进行高温石墨化处理,得到复合石墨d,即高容量高压实密度石墨复合材料。

6.在本发明的优选实施方案中,步骤(1)中的石墨前驱体为针状焦、石油焦、沥青焦或中间相炭微球。

7.在本发明的优选实施方案中,步骤(1)中的导电剂为石墨烯、碳纳米管、炭黑或富勒烯。

8.在本发明的优选实施方案中,步骤(1)中的包覆材料为石油沥青或煤沥青。

9.在本发明的优选实施方案中,步骤(2)中的改性气体为三氟化氯、四氟化硅、四氟化硫或二氟化氙。

10.在本发明的优选实施方案中,步骤(3)中的粘结剂为酚醛树脂、环氧树脂或丙烯酸树脂。

11.在本发明的优选实施方案中,步骤(3)中的催化剂为纳米镍或纳米钼。在本发明的优选实施方案中,纳米镍或纳米钼的粒径为50~500nm。

12.在本发明的优选实施方案中,步骤(3)中,低温复合造粒的时间为4~10小时。

13.在本发明的优选实施方案中,步骤(4)中,高温石墨化处理的时间为24~72小时。

14.本发明的有益效果:1)通过在石墨前驱体中掺杂硼酸锂,一方面可以利用硼酸锂自身具有的粘结剂特性将石墨前驱体更好地粘附在一起;另一方面,硼酸锂含有的锂离子可以提高其材料的首次充放电效率,并提高其材料的克容量;2)同时,在材料之间掺杂的导电剂可进一步提高其材料电子导电性;3)通过在混合材料b和粘结剂之间添加纳米镍或纳米钼催化剂,可加速材料形成石墨二次颗粒,提高其材料的压实密度。

附图说明

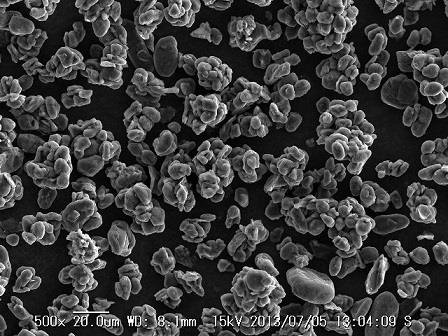

15.通过参照对本发明的实施方案的图示说明可以更好地理解本发明,在附图中:图1为实施例1制备出的石墨复合材料的sem图。

具体实施方式

16.实施例11)混合物a的制备:将100g针状焦、3g石墨烯、3g硼酸锂与20g石油沥青混合均匀,得到混合物a;2)混合材料b的制备:将混合物a转移到管式炉中,在氩气惰性气氛下,升温到400℃进行热聚合,同时通入三氟化氯(流量为5ml/min),并保持压力为5mpa,时间6h,之后自然降温到室温,粉碎得到混合材料b;3)混合材料c的制备:

将100g混合材料b、20g酚醛树脂和3g纳米镍(粒径100nm)催化剂混合均匀后,并在氩气惰性气氛保护下,在600℃进行低温复合造粒6h,之后经过粉碎、分级得到混合材料c;4)复合石墨d的制备:之后将混合材料c升温到3000℃进行高温石墨化处理48h,得到复合石墨d。

17.实施例21)混合物a的制备:将100g石油焦、1g碳纳米管、1g硼酸锂与10g煤沥青混合均匀,得到混合物a;2)混合材料b的制备:将混合物a转移到管式炉中,在氩气惰性气氛下,升温到300℃进行热聚合,同时通入四氟化硫(流量为1ml/min),并保持压力为0.1mpa,时间12h,之后自然降温到室温,粉碎得到混合材料b;3)混合材料c的制备:将100g混合材料b、10g环氧树脂和1g纳米钼(粒径50nm)催化剂混合均匀后,并在氩气惰性气氛保护下,在500℃进行低温复合造粒4h,之后经过粉碎、分级得到混合材料c;4)复合石墨d的制备:之后将混合材料c在温度为2800℃进行高温石墨化处理72h,得到复合石墨d。

18.实施例31)混合物a的制备:将100g中间相炭微球、5g炭黑、5g硼酸锂与30g石油沥青混合均匀,得到混合物a;2)混合材料b的制备:将混合物a转移到管式炉中,在氩气惰性气氛下,升温到500℃进行热聚合,同时通入二氟化氙(流量为10ml/min),并保持压力为10mpa,时间1h,之后自然降温到室温,粉碎得到混合材料b;3)混合材料c的制备:将100g混合材料b、30g丙烯酸树脂和5g纳米镍(粒径200nm)催化剂混合均匀后,并在氩气惰性气氛保护下,在800℃进行低温复合造粒10h,之后经过粉碎、分级得到混合材料c;4)复合石墨d的制备:之后将混合材料c在温度为3200℃进行高温石墨化处理24h,得到复合石墨d。

19.对比例:将100g针状焦与20g石油沥青混合均匀,得到混合物a;之后转移到管式炉中,在氩气惰性气氛下,升温到400℃进行热聚合,之后自然降温到室温、粉碎得到混合材料b;之后将将100g混合材料b和20g酚醛树脂混合均匀后,并在氩气惰性气氛保护下,在600℃进行低温复合造粒6h,之后经过粉碎、分级得到混合材料c;之后将混合材料c升温到3000℃进行高温石墨化处理48h,得到复合石墨d。

20.性能测试:1)sem测试:图1为实施例1制备出的复合石墨的sem图,由图中可以看出,材料呈现类球形结构,粒径介于15~25

µ

m。

21.2)理化性能及其扣式电池测试:分别将实施例1~3和对比例中所得复合石墨制备成锂离子电池负极材料并组装成扣式电池a1、a2、a3、b1,其制备方法为:在负极材料中添加粘结剂、导电剂及溶剂,进行搅拌制浆,涂覆在铜箔上,经过烘干、碾压制得。所用粘结剂为la132粘结剂,导电剂sp,负极材料分别为实施例1~3制备出的负极材料,溶剂为二次蒸馏水,其比例为负极材料:sp:la132:二次蒸馏水=95g:1g:4g:220ml,并制备出负极极片;电解液是lipf6/ec+dec(1:1),金属锂片为对电极,隔膜采用聚乙烯(pe),聚丙烯(pp)或聚乙丙烯(pep)复合膜,模拟电池装配在充氩气的手套箱中进行,电化学性能在武汉蓝电ct2001a型电池测试仪上进行,充放电电压范围为0.005v至2.0v,充放电速率为0.1c。同时测试前极片的压实密度和吸液保液能力。理化性能和电学性能详见表1。

22.表1、实施例与对比例的扣电测试比较从表1可以看出,采用实施例1~3所得负极材料的扣式电池放电容量及其首次效率明显高于对比例。实验结果表明,在首次充放电过程中,材料中含有的硼酸锂可以对形成sei膜所消耗的锂离子提供补充,从而提高其首次效率。

23.3)软包电池测试:分别以实施例1、实施例2、实施例3和对比例1所得复合石墨材料作为负极材料,以磷酸铁锂为正极材料,采用lipf6/ec+dec(体积比1:1)为电解液,celgard 2400膜为隔膜,制备出5ah软包电池c1,c2,c3,d1,并测试其负极材料的循环性能、极片的吸液能力、保液能力、极片反弹率。测试性能详见表2-4。

24.吸液能力:采用1ml的滴定管,吸取电解液vml,滴加在极片表面,并进行计时,直至电解液吸收完毕,记下时间t,计算极片的吸液速度v/t。测试结果如表2所示。

25.保液率测试:按照极片参数计算出极片的理论吸液量m1,并称取极片的重量m2,之后将极片放置到电解液中浸泡24h,称取极片的重量为m3,计算出极片吸液量m3-m2,并按照下式计算:保液率=(m3-m2)*100%/m1。

26.循环性能:以充放电倍率为1c/1c、电压范围为2.0v~3.7v,在温度25

±

3℃下测试电池的循环性能。

27.极片反弹率:首先采用测厚仪测试其极片的平均厚度为d1,之后将极片放置在80℃的真空干燥箱中干燥48h,测试极片的厚度为d2,并按下式计算:反弹率=(d2-d1)*100%/d1。

28.表2、不同材料极片的吸液保液能力对比表

从表2可以看出,实施例1-3所得石墨复合材料的吸液保液能力明显高于对比例。实验结果表明,本发明的负极活性材料具有较高的吸液保液能力,原因在于:实施例1-3制得的材料为含有比表面积大的石墨烯及其硼酸锂造粒形成的微米孔洞,使其电解液更容易进入材料的内部提高其材料的吸液保液能力。

29.表3、极片的反弹率对比表从表3可以看出,采用实施例1-3所得负极活性材料制备的负极极片反弹率明显低于对比例。实验结果表明,采用本技术的负极材料所得负极极片具有较低的反弹率,原因在于:采用硼酸锂造粒可以得到更高密度的二次颗粒,从而降低其极片的反弹。

30.表4、不同材料的循环性能比较表4所得负极材料制备的软包电池的循环性能曲线图,由表中可以看出,实施例电池的循环性能明显由于对比例,其原因为,实施例形成的微米孔洞及其硼酸锂中含有充足的锂离子为其材料在充放电过程中提供充足的锂离子及其降低其膨胀,同时材料中掺杂有力学强度高的石墨烯材料,降低其膨胀,综合下来,材料的膨胀率降低,材料的循环性能也得到提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1