堆石坝用软岩属性骨料的混凝土及制备方法与流程

1.本发明涉及一种混凝土制备领域,具体涉及堆石坝用软岩属性骨料的混凝土,进一步地,涉及该混凝土的制备方法。

背景技术:

2.混凝土面板堆石坝属于土石坝的一种,能适应不利的气候、地形和地质条件,能充分利用当地各种材料,在岩石山体较多的情况下,采用软岩作为骨料是非常必要的。

3.软岩属性骨料的混凝土其结构不同于一般水工混凝土:长、宽、厚三维尺寸差异较大,具有长度长、厚度薄、暴露面积大的特点,属于典型的板式结构。然而,混凝土面板在服役环境的温、湿度,以及基础约束等因素的影响下,容易产生裂缝,这对大坝的安全运行构成了威胁,尤其是在620米以上的高程,堆石坝的稳固性难以保证。

技术实现要素:

4.本发明的一个目的是提供一种堆石坝用软岩属性骨料的混凝土,解决了现有技术中存在的软岩骨料所导致面板早期由温度变化较大易造成的变形等问题。

5.本发明所采用的技术方案是:

6.堆石坝用软岩属性骨料的混凝土,按重量百分比包括如下组分:水泥:9.5%-10.5%,粉煤灰2.5%~3.5%,水5.5%~5.7%,软岩细骨料33%~34%,软岩粗骨料46%~47%,聚羧酸高性能减水剂0.1%~0.2%,引气剂0.0134%~0.0234%,纤维0.3%~0.4%,增密剂0.3%~0.4%。

7.本发明的特点还在于:

8.所述水泥为42.5等级的硅酸盐水泥,烧失量不大于5.0%,初凝时间不小于60min,终凝时间不大于700min,28d活性指数不小于75%,需水量比不大于95%,硅灰比表面积不小于18000m2/kg,sio2含量不小于93%,28d活性指数不小于90%,需水量比不大于125%。

9.所述软岩细骨料砂石的表观密度为2650kg/m3,细度模数为2.20~2.40,石粉含量为17.2%~18.2%,饱和面干吸水率为1.8%~2.2%,空隙率为38%~41%,砂料坚固性为0.08%~0.12%。

10.软岩粗骨料砂石表观密度2690kg/m3,饱和面干吸水率为1.1%~1.5%,针片状含量为2.8%~3.2%。

11.减水剂为聚羧酸高性能粉状减水剂,减水率不小于35%,固含量为20%~25%,含气量不大于6.0%,氯离子含量不大于6.0%,掺量为0.1%~0.2%。

12.本发明的另一个目的是提供一种堆石坝用软岩属性骨料的混凝土的制备方法,通过如下步骤进行制备:

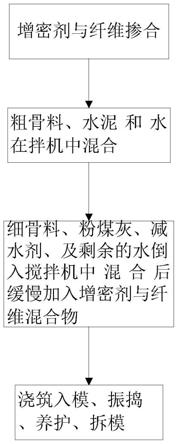

13.步骤1,将增密剂与纤维进行掺合;

14.步骤2,将软岩骨料中的粗骨料、水泥与20%~35%的水倒入搅拌机中混合均匀,进行搅拌时间为2min~3min;

15.步骤3,将细骨料、粉煤灰、减水剂、及剩余的水全部倒入搅拌机中,并同时开始搅拌,持续时间为2min~4min,再缓慢加入增密剂与纤维混合物,搅拌时间为4min~6min,得到拌合好的混凝土混合料;

16.步骤4,将拌合好的混凝土混合料浇筑入模、振捣、养护、拆模,得到内养护低收缩软岩骨料高性能混凝土。

17.本发明的有益效果是:

18.针对软岩骨料的软弱性,按该配合比生成的混凝土用于面板的施工,抗压强度均满足配置强度(31.6mpa),并具有更高的极限拉伸强度和更大的极限拉伸应变,同时塌落度、7天抗压强度、14天抗压强度、28天抗压强度的性能更好。

附图说明

19.图1是本发明堆石坝用软岩属性骨料的混凝土制备方法的流程图;

20.图2是本发明以pca-1外加剂、粉煤灰掺量3.0%参数的混凝土拌合物组合成型3d、7d、28d抗压强度试件的检测。

具体实施方式

21.下面结合附图和具体实施方式对本发明进行详细说明。

22.本发明堆石坝用软岩属性骨料的混凝土,采用粉煤灰掺量20%+纤维素纤维的配合比组合。具体地,按重量百分比包括如下组分:水泥:9.5%-10.5%,粉煤灰2.5%~3.5%,水5.5%~5.7%,软岩细骨料33%~34%,软岩粗骨料46%~47%,聚羧酸高性能减水剂0.1%~0.2%,引气剂0.0134%~0.0234%,纤维0.3%~0.4%,增密剂0.3%~0.4%。

23.作为上述技术方案的优选,水泥为42.5等级的硅酸盐水泥,烧失量≤5.0%,初凝时间≥60min,终凝时间≤700min,28d活性指数≥75%,需水量比≤95%,硅灰比表面积≥18000m2/kg,sio2含量≥93%,28d活性指数≥90%,需水量比≤125%;

24.作为上述技术方案的优选,软岩细骨料砂石表观密度:2650kg/m3,其细度模数为2.20~2.40,石粉含量(17.2%~18.2%),饱和面干吸水率(1.8%~2.2%),空隙率(38%~41%),砂料坚固性(0.08%~0.12%);

25.作为上述技术方案的优选,软岩粗骨料砂石表观密度2690kg/m3,饱和面干吸水率(1.1%~1.5%),针片状含量(2.8%~3.2%);

26.作为上述技术方案的优选,纤维直径为0.1~0.2mm,长度10mm~13mm,密度为8.5g/cm3~9.0g/cm3,弹性模量≥200gpa。主要纤维有玄武岩、聚乙烯醇纤维、纤维素纤维。

27.作为上述技术方案的优选,减水剂为聚羧酸高性能粉状减水剂,减水率≥35%,固含量为20%~25%,含气量≤6.0%,氯离子含量≤6.0%,掺量为0.1%~0.2%;

28.上述堆石坝用软岩属性骨料的混凝土的制备方法,按照以下步骤进行制备:

29.步骤1,将增密剂与纤维进行掺合;

30.步骤2,将软岩骨料中的粗骨料、水泥与20%~35%的水倒入搅拌机中混合均匀,进行搅拌时间为2min~3min;

31.步骤3,将细骨料、粉煤灰、减水剂、及剩余的水全部倒入搅拌机中,并同时开始搅

拌,持续时间为2min~4min,再缓慢加入增密剂与纤维混合物,搅拌时间为4min~6min,得到拌合好的混凝土混合料;

32.步骤4,将拌合好的混凝土混合料浇筑入模、振捣、养护、拆模,得到内养护低收缩软岩骨料高性能混凝土。

33.减水剂主要为减少由软岩骨料带来的水泥颗粒更加分散等问题,改善和易性,降低用水量,从而提高水泥基材料的致密性和硬度,增大其流动性。具体的性能参数如下表所示:

34.表1外加剂检测结果表

[0035][0036]

增密剂作用机理是通过促进,优化水泥水化和协同激发混凝土中活性混合材料与ca(oh)2进行二次水化等作用,提高混凝土中凝胶量,降低孔隙率,改善水泥石及骨料界面结构,增强凝胶粘结力,从而使混凝土具有良好的抗裂及耐久性能。

[0037]

表2增密剂物理力学性能试验结果表

[0038][0039][0040]ⅱ级粉煤灰填充骨料颗粒的空隙并包裹它们形成润滑层,对水泥颗粒起物理分散作用,使其分布得更均匀。当混凝土水胶比较低时,水化缓慢的粉煤灰可以提供水分,是水泥水化更充分。粉煤灰和富集在骨料颗粒周围的氢氧化钙结晶发生火山灰反应,不仅生成具有胶凝性质的产物(与水泥中硅酸盐的水化产物相同),而且加强了薄弱的过渡区,对改善混凝土的各项性能有显著作用。粉煤灰同时延缓了水化速度,减小混凝土因水化热引起的温升,对防止混凝土产生温度裂缝十分有利。

[0041]

表4粉煤灰物理性能检测结果

[0042][0043]

以pca-1外加剂、粉煤灰掺量3.0%参数的混凝土拌合物组合成型3d、7d、28d抗压强度试件,具体检测结果见图1。

[0044]

各组合混凝土28d抗压强度均能满足配置强度(31.6mpa),抗弯拉强度其值在4.87mpa~5.20mpa;极限拉伸强度最高的4.210~4.29mpa,极限拉伸值(拉应变)值为142*10-6

~146*10-6

。整体指标都优于《水工混凝土配合比设计规程》dl/t5330—2015;

[0045]

所反映的各种关系符合一般规律,经模拟溜槽输送,混凝土拌合物均能够正常输送。

[0046]

实施例

[0047]

本实施例进行了聚羧酸减水剂(pca-12)、2种粉煤掺量(15%、20%)、增密剂两种掺量(2.0%、2.5%)、3种纤维(聚乙烯醇、玄武岩、纤维素)、双掺(增密剂+3种纤维)的组合方案进行了混凝土拌合物工作性能试验。试验过程中充分考虑施工现场的气候因素对混凝土工作性能的影响,在现场模拟了混凝土在溜槽的可输送性能,测试了出机、延时25min(出机口至坝底的输送时间)坍落度情况,同时成型了3d、7d、28d抗压强度试件。

[0048]

表6实施例混凝土各项比例表格

[0049]

[0050][0051]

表7混凝土各项实施例的抗拉抗压性能指标

[0052]

[0053][0054]

实施例1~46所配软岩骨料混凝土按照《普通混凝土力学性能试验方法标准》gb/t 50081进行取样,测定28d强度值最小为39.8mp,达强度设计等级的124.70%,最大强度值为47.2mp,已达强度设计等级的136.70%,符合《混凝土强度检验评定标准》gb/t50107的规定。

[0055]

实施例1~46所配制软岩骨料混凝土工作性能指标数据可明显看出,延时25min

后,混凝土拌合物状态均能够保证坍落度30-50mm、含气量3.5-5.5%的性能,混凝土拌合物均无泌水现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1