一种片碱制备系统及方法与流程

1.本发明涉及烧碱工业设备技术领域,特别是涉及一种片碱制备系统及方法。

背景技术:

2.火碱又名烧碱、苛性钠,化学名称氢氧化钠,常温下为白色固体,具有强腐蚀性,易溶于水,其水溶液呈强碱性,是一种极常用的碱。市售火碱有固态和液态两种:固体呈白色,有块状、片状、棒状、粒状,质脆;纯液体烧碱为无色透明液体。火碱广泛应用于化工、印染、造纸、环保等很多行业,有工业级、食品级(食品添加剂氢氧化钠)之分,两者的主要区别不在于其纯度高低,而是铅、砷、汞等有毒物质的含量有差异,工业级的因有毒物质含量较高而不得用于食品行业。

3.在烧碱的制备片碱制备系统当中,其能耗过大,因此,有必要对现有的片碱制备系统进行改进。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术存在的不足,提供一种片碱制备系统及方法。

5.为了解决上述技术问题,本发明采用以下技术方案:

6.根据本发明的第一技术方案,提供一种片碱制备系统,其特征在于,包括蒸发单元和浓缩单元,

7.所述蒸发单元包括一效蒸发器、二效蒸发器、碱水换热器、碱碱换热器、碱液冷却器、阻气排水罐;

8.所述一效蒸发器的二次蒸汽出口端通过第一蒸发管道连接所述二效蒸发器的蒸汽进口端,所述一效蒸发器的冷凝水出口端通过第二蒸发管道连接所述阻气排水罐的进口端,所述阻气排水罐的出口端通过第三蒸发管道连接所述碱水换热器的进水端;所述二效蒸发器的进料端用于投放原料碱液,所述二效蒸发器的出料端通过第四蒸发管道分别连接所述碱碱换热器的第一进碱液端和所述碱水换热器的进液端,所述碱碱换热器的第一出碱液端和所述碱水换热器的出液端分别连接第六蒸发管道,所述第四蒸发管道上设置有第二碱泵,所述第六蒸发管道连接所述一效蒸发器的进料端,所述一效蒸发器的出料端通过第七蒸发管道连接第八蒸发管道和第九蒸发管道,所述第七蒸发管道上安装第一碱泵,所述第八蒸发管道和所述第九蒸发管道上均设置有阀门,所述第八蒸发管道连接所述碱碱换热器的第二进碱液端,所述碱碱换热器的第二出碱液端连接所述碱液冷却器的进碱液端;

9.所述第九蒸发管道连接所述浓缩单元的进料端,所述第九蒸发管道上设置预浓缩器;

10.所述浓缩单元包括预浓缩器、表面冷凝器、冷凝水罐、降膜管、闪蒸罐、成品分离器、碱液分配器、片碱机、熔盐系统、空气预热器,所述降膜管上分别设置进料端、出料端、熔盐进口端和熔盐出口端,所述降膜管上设置的进料端连接所述预浓缩器的出料端,所述预

浓缩器的冷凝水出口端通过管道连接所述冷凝水罐,所述预浓缩器的二次蒸汽出口端连接所述表面冷凝器,所述表面冷凝器通过管道连接所述冷凝水罐,所述降膜管上设置的出料端通过管道连接所述闪蒸罐,所述闪蒸罐通过管道连接所述成品分离器,所述成品分离器通过管道连接所述碱液分配器,所述碱液分配器通过管道连接所述片碱机;

11.所述熔盐系统包括熔盐槽、熔盐泵、熔盐炉、燃烧器,所述熔盐槽上设置至少一个熔盐进口端,所述熔盐槽上安装所述熔盐泵,所述熔盐泵的一端通过第一接管伸入至所述熔盐槽内,所述熔盐泵的另一端通过第二接管连接所述熔盐炉的进液端,所述熔盐炉的出液端连接第三接管,所述第三接管通过第一管道连接所述熔盐槽的熔盐进口端,以及所述第三接管通过第二管道连接所述降膜管的熔盐进口端,所述降膜管的熔盐出口端通过回流管连接所述熔盐槽,所述第一管道和所述第二管道上均设置有阀门,所述熔盐炉上设置所述燃烧器,用以通过所述燃烧器为所述熔盐炉提供加热能量,所述熔盐炉上设置烟气出口端;所述空气预热器的进气端连接除尘风机,所述空气预热器的出气端通过第四接管连接所述燃烧器的进气口。

12.优选的,浓缩单元还包括循环水管道,所述循环水管道包括循环进水管和循环出水管,所述循环进水管的一端连接水箱,其另一端连接所述片碱机,所述循环出水管的一端连接所述片碱机,其另一端连接所述水箱。

13.优选的,对应所述片碱机的成品片碱出料端设置输送系统。

14.优选的,所述蒸发单元还包括冷凝器、冷凝液罐,所述二效蒸发器的二次蒸汽出口端通过第一水管连接所述冷凝器的进口端,所述冷凝器的出口端通过第二水管连接所述冷凝液罐,所述二效蒸发器的冷凝水出口端连接所述冷凝液罐。

15.优选的,所述冷凝器的不凝气出口端连接排空管,所述排空管上安装真空泵。

16.优选的,所述冷凝液罐连接一第五蒸发管道,所述第五蒸发管道上设置冷凝液泵。

17.优选的,所述冷凝器的冷却水进口端连接第一循环上水管,所述冷凝器的冷却水出口端连接第一循环回水管。

18.优选的,所述碱液冷却器的冷却水进口端连接第一循环上水管,所述碱液冷却器的冷却水出口端连接第一循环回水管。

19.根据本发明的第二技术方案,一种片碱制备系统,基于如上所述的片碱制备系统,包括以下步骤:

20.从界区外送来的温度压力为75℃,0.4mpa的32%naoh溶液加入二效蒸发器,将naoh溶液浓度从32%提升至39%,温度压力提升至83℃,-85kpa;经二效碱泵加压后,经过碱水换热器和碱碱换热器加热后进入一效蒸发器中,将naoh溶液浓度浓度提高至50%,温度压力提升至145℃,10kpa;达到浓度的碱液经一效碱泵加压后经碱碱换热器和碱液冷却器回收热量后同时送至浓缩单元或界区外;

21.0.8mpag的生蒸汽通过蒸汽调节阀后进入一效蒸发器加热室,蒸汽冷凝水经碱水换器换热回收热量后靠自身压力送出界区外使用;一效蒸发产生的二次蒸汽作为二效蒸发器的加热介质,二效冷凝水进入冷凝液罐,二效蒸发产生的二次蒸汽在表面冷凝器中冷凝,真空泵抽吸负压,产生的冷凝液进入冷凝液罐,统一由冷凝水泵送出界区外使用;

22.来自本装置蒸发单元的温度压力为75℃,0.4mpa的50%naoh溶液加入预浓缩器,浓度从50%提升至61%,温度压力提升至105℃,-85kpa;浓缩后碱液经61%碱泵加压后,进

入降膜管,再经闪蒸罐浓度提高至98%温度压力变为400℃,常压,熔融碱靠重力进入片碱机冷却切片,片碱再进入两台全自动包装机,并被包装成25千克每袋,包装机配有抽气设施,将粉尘抽往洗涤罐进行除尘。

23.预浓缩器产生的二次蒸汽在表面冷凝器中冷凝,真空泵抽吸负压,产生的冷凝液进入浓缩冷凝水罐。预浓缩产生的冷凝液通过阻汽排水罐后进入浓缩冷凝水罐,然后通过冷凝水泵将冷凝水自用外,剩余冷凝水输出界区。

24.碱液从50%浓缩至61%所需的热量是由降膜管的二次蒸汽提供。碱液从61%浓缩至98%所需的热量是由熔盐提供,熔盐是靠熔盐泵强制循环经过由天然气为燃料的熔盐炉,其温度被升高到约425℃。熔盐炉产生的烟气通过空气预热器将鼓风机送来的冷空气预热后作为熔盐炉燃烧器的助燃空气。

25.与现有技术相比,本发明的有益效果在于:

26.本发明利用两个蒸发器对原料进行蒸发,有效地降低了蒸汽的使用量,在浓缩过程中,利用熔盐提高高温,使最终浓度提高到98%,通过各个管道的合理布局设计,使得能源尽可能的被充分利用,达到降低能耗的作用。并且,本发明是一条完整的工艺生产线,按照本发明所提供的系统在制备片碱时,能有效提升片碱的制备效率,提升片碱的单位产量,并有利于片碱的自动化控制。

附图说明

27.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

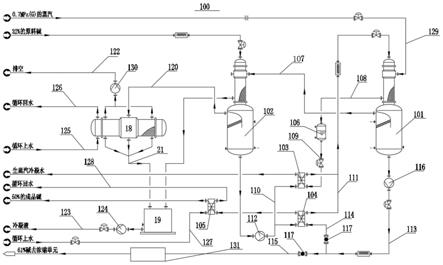

28.图1为本发明实施例的一种片碱制备系统的蒸发单元结构示意图。

29.图2为本发明实施例的一种片碱制备系统的浓缩单元结构示意图。

30.图中,100为蒸发单元,101为一效蒸发器,102为二效蒸发器,103为三效蒸发器,104为一效阻气排水罐,105为一效碱水换热器,106为一效碱碱换热器,107为二效阻气排水罐,108为二效碱水换热器,109为二效碱碱换热器,110为碱液冷却器,111为一效碱泵,112为二效碱泵,113为三效碱泵,114为冷凝器,115为冷凝液罐,116为真空泵,117为布水管,118为冷凝液泵,119为第一循环上水管,120为第一循环回水管,121为第二循环上水管,122为第二循环回水管,123为蒸汽管,124为排空管;200为浓缩单元,201为降膜管,202为成品分离器,203为碱液分配器,204为片碱机,205为进料端,206为出料端,207为熔盐进口端,208为熔盐出口端,209为循环进水管,210为循环出水管,211为熔盐槽,212为熔盐泵,213为熔盐炉,214为燃烧器,215为熔盐进口端,216为第一接管,217为第二接管,218为第三接管,219为第一管道,220为第二管道,221为阀门,222为烟气出口端,223为空气预热器,224为除尘风机,225为第四接管,226为第五接管,227为烟囱,228为第六接管,229为第七接管,230为预浓缩器,231为表面冷凝器,232为冷凝水罐,233为闪蒸罐,234为第二温度表。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普

通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.需要说明的是,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

33.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

34.现在结合说明书附图对本发明做进一步的说明。

35.本发明实施例提供一种制备烧碱的片碱制备系统。该生产线包括蒸发单元和浓缩单元。碱液依次经过蒸发单元和浓缩单元的处理,获得成品片碱。

36.图1示出了根据本发明实施例的一种制备烧碱的片碱制备系统的蒸发单元结构示意图。如图1所示,蒸发单元100包括一效蒸发器101、二效蒸发器102、碱水换热器103、碱碱换热器104、碱液冷却器105、阻气排水罐106。

37.所述一效蒸发器101的二次蒸汽出口端通过第一蒸发管道107连接所述二效蒸发器102的蒸汽进口端,所述一效蒸发器101的冷凝水出口端通过第二蒸发管道108连接所述阻气排水罐106的进口端,所述阻气排水罐106的出口端通过第三蒸发管道109连接所述碱水换热器103的进水端;所述二效蒸发器102的进料端用于投放原料碱液,所述二效蒸发器102的出料端通过第四蒸发管道110分别连接所述碱碱换热器104的第一进碱液端和所述碱水换热器103的进液端,所述碱碱换热器104的第一出碱液端和所述碱水换热器103的出液端分别连接第六蒸发管道111,所述第四蒸发管道110上设置有第二碱泵112,所述第六蒸发管道111连接所述一效蒸发器101的进料端,所述一效蒸发器101的出料端通过第七蒸发管道113连接第八蒸发管道114和第九蒸发管道115,所述第七蒸发管道113上安装第一碱泵116,所述第八蒸发管道114和所述第九蒸发管道115上均设置有阀门117,所述第八蒸发管道114连接所述碱碱换热器104的第二进碱液端,所述碱碱换热器104的第二出碱液端连接所述碱液冷却器105的进碱液端。

38.本发明实施例所述的制备烧碱的工艺生产线及工艺方法,利用的是逆流多效蒸发原理。如图1所示,图1中的箭头表示了蒸汽、冷凝水以及碱液的走向。总的来说,碱液是从二效蒸发器102流向一效蒸发器101再从一效蒸发器101流出至成品碱液或者下一道工艺流程,而蒸汽的方向则相反,蒸汽从一效蒸发器101流向二效蒸发器102,二效蒸发器102出来的二次蒸汽由于其能够利用的能量已经很低,故本实施例并没有再对二效蒸发器102出来的二次蒸汽进行利用。

39.碱液在二效蒸发器102流向一效蒸发器101的过程中,需要先经调温再进入至一效蒸发器101中,本发明实施例设置了碱碱换热器104和碱水换热器103来进行温度的调整。

40.选择碱碱换热器104来换热的原理如下:利用了原本从一效蒸发器101经第七蒸发管道113和第八蒸发管道114出来的碱液,该部分碱液要经过碱液冷却器15进入到下一成品工序制备过程中。由于该部分碱液刚好需要降温,因此可以通过该部分碱液作为热交换介质,和二效蒸发器12出来的碱液进行换热,以此可以提升热量的利用率。

41.选择碱水换热器103来换热的原理如下:一效蒸发器101的冷凝水出口端通过第二蒸发管道108连接所述阻气排水罐106的进口端,所述阻气排水罐106的出口端通过第三蒸发管道109连接所述碱水换热器103的进水端,以此将一效蒸发器101出来的冷凝水和从二效蒸发器102出来的碱液进行换热。

42.通过碱碱换热器104和碱水换热器103出来的碱液在第六蒸发管道111中混合后,以实现对碱液温度调整,调整温度后的碱液通过一效蒸发器101的进料端进入到一效蒸发器101内进行蒸发处理。

43.本发明实施例中,如图1所示,所述蒸发单元还包括冷凝器118、冷凝液罐119,所述二效蒸发器105的二次蒸汽出口端通过第一水管120连接所述冷凝器118的进口端,所述冷凝器118的出口端通过第二水管121连接所述冷凝液罐119,所述二效蒸发器102的冷凝水出口端连接所述冷凝液罐119。

44.本发明实施例考虑到了冷凝水的不凝气排放,如图1所示,所述冷凝器118的不凝气出口端连接排空管122,所述排空管122上安装真空泵130。利用空泵130通过排空管122将所述冷凝器118的不凝气排出。

45.本发明实施例中,所述冷凝液罐119连接一第五蒸发管道123,所述第五蒸发管道123上设置冷凝液泵124。在冷凝液罐119中收集的冷凝液充盈时,通过第五蒸发管道123引流至一冷凝液暂存设备进行存储,冷凝液暂存设备可以是液槽或者大体积的液罐等等。

46.本发明实施例中,冷凝器118的换热介质优选为冷却水,因此可以在所述冷凝器118的冷却水进口端连接第一循环上水管125,所述冷凝器118的冷却水出口端连接第一循环回水管126。其中,第一循环上水管125可以连接存储有冷却水的水槽,以提供冷却水,第一循环回水管126连接一回收换热后的冷却水的存储装置。冷却水的温度根据实际工艺来确定,例如可以是8

°

、10

°

、15

°

等等,本发明实施例对此不作具体限制。

47.本发明实施例中,碱液冷却器105的换热介质优选为水,所述碱液冷却器105的冷却水进口端连接第二循环上水管127,所述碱液冷却器的冷却水出口端连接第二循环回水管128。所述碱液冷却器105的冷却水出口端连接第一循环回水管126。其中,第二循环上水管127可以连接存储有冷却水的水槽,以提供冷却水,第二循环回水管128连接一回收换热后的冷却水的存储装置。冷却水的温度根据实际工艺来确定,例如可以是8

°

、10

°

、15

°

等等,本发明实施例对此不作具体限制。

48.本发明实施例中,所述碱液冷却器105的出碱液端通过蒸发管道连接片碱机。

49.本发明实施例中,所述一效蒸发器的蒸汽进口端连接一蒸汽管129,用于通入压力为0.6-0.8mpa的热蒸汽。

50.在通过本发明实施例中所提供的蒸发单元100的处理后出来的碱液浓度为50%,通过预浓缩器131将浓缩提升至61%后,作为浓缩单元的原料。下面本发明实施例将结合浓缩单元的具体结构来进一步阐述本发明的具体功能原理。

51.图2示出了根据本发明实施例的一种制备烧碱的片碱制备系统的浓缩单元结构示意图。如图2所示,浓缩单元200包括预浓缩器230、表面冷凝器231、冷凝水罐232、降膜管201、闪蒸罐234、成品分离器202、碱液分配器203、片碱机204,所述降膜管201上分别设置进料端205、出料端206、熔盐进口端207和熔盐出口端208,所述降膜管201上设置的进料端205连接所述预浓缩器230的出料端,所述预浓缩器230的冷凝水出口端通过管道连接所述冷凝

水罐232,所述预浓缩器230的二次蒸汽出口端连接所述表面冷凝器231,所述表面冷凝器231通过管道连接所述冷凝水罐232,所述降膜管201上设置的出料端通过管道连接所述闪蒸罐234,所述闪蒸罐234通过管道连接所述成品分离器202,所述成品分离器202通过管道连接所述碱液分配器203,所述碱液分配器203通过管道连接所述片碱机204,所述片碱机设置为多个,一个碱液分配器通过多个管道连接多个片碱机204。本实施例中示意的是设置两个片碱机204,根据实际需要,可以设置为若干个,如3个、4个、5个等等。本发明实施例对此不作具体限制。

52.具体实施时,通过降膜管201的进料端205输入浓度为61%的碱液,这个浓度的碱液来自于预浓缩器230的蒸发浓缩。预浓缩器230的碱液来自于蒸发单元100出来的50%浓度的碱液,通过预浓缩器230的降膜蒸发使其浓度提升至61%后,进入到降膜管201中进行降膜蒸发处理。降膜管201的热量来源于高温熔盐,高温熔盐从熔盐进口端207进入降膜管201对碱液进行加热浓缩后,从熔盐出口端208出去。被浓缩后的碱液,通过闪蒸罐234将浓度提升至99%后进入到成品分离器202,成品分离器实际上是一种汽液分离器,成品分离器202的出汽端口将二次汽送到蒸发单元100,以避免碱液损失,碱液进入到进液分配器203对碱液进行分配至多个片碱机进行片碱制备,制备得到的片碱可以通过对应所述片碱机204的成品片碱出料端设置的输送系统233(例如输送皮带)运送进入下一工位中(如包装等)。因此,本发明实施例中的浓缩系统可以完成高浓度的碱液浓缩,并且可以配合完成成品片碱的制备,是一个完善的浓缩系统,尤其是在烧碱制备工艺中,大大提升了碱液的浓缩效率以及片碱的制备效率。

53.其中一个实施例中,还包括循环水管道,所述循环水管道包括循环进水管209和循环出水管210,所述循环进水管209的一端连接水箱(图中未示出),其另一端连接所述片碱机204,所述循环出水管209的一端连接所述片碱机204,其另一端连接所述水箱。

54.本发明实施例中,浓缩单元还包括熔盐系统,其中熔盐系统包括熔盐槽211、熔盐泵212、熔盐炉213、燃烧器214,所述熔盐槽211上设置至少一个熔盐进口端215,所述熔盐槽211上安装所述熔盐泵212,所述熔盐泵212的一端通过第一接管216伸入至所述熔盐槽211内,所述熔盐泵212的另一端通过第二接管217连接所述熔盐炉213的进液端,所述熔盐炉213的出液端连接第三接管218,所述第三接管218通过第一管道219连接所述熔盐槽211的熔盐进口端215,以及所述第三接管218通过第二管道210连接至进料端205,用于将加热后的熔盐输送至降膜管201中加热浓缩碱液,所述第一管道219和所述第二管道220上均设置有阀门221,所述熔盐炉213上设置所述燃烧器214,用以通过所述燃烧器214为所述熔盐炉213提供加热能量,所述熔盐炉213上设置烟气出口端222。熔盐槽211内用于放置低温熔盐,工作时,熔盐槽211内的熔盐会通过熔盐泵213输入至熔盐炉213中,燃烧器214为熔盐炉213提供加热熔盐的能量。燃烧器214根据燃料的种类可以是燃气燃烧器或燃油燃烧器或燃煤燃烧器。低温熔盐在熔盐炉213加热后,通过第三接管218分别连接第一管道219和第二管道220,其中所述第三接管218上设置第二压力表和第二温度表,用于监测从熔岩炉213中出来的高温熔盐的温度,当判断其达到设计温度的熔盐,打开第一管道上的阀门,用于将高温熔盐作为最终浓缩器加热浓缩碱液的热源,换热后的低温熔盐回收到熔盐槽211中,再次通过熔盐泵输送到熔盐炉中进行循环加热;若温度未达到设计温度,则会打开第二管道上的阀门,熔盐回收到熔盐槽211中,再次通过熔盐泵输送到熔盐炉中进行循环加热。以此来完成

配合需要使用到高温熔盐的系统。

55.另外,关于加热部分,还可以增加空气预热器223的设计,所述空气预热器223的进气端连接除尘风机224,所述空气预热器223的出气端通过第四接管225连接所述燃烧器214的进气口。空气预热器213用于提升进入到燃烧器内的空气温度,除尘风机224用于去除空气中含有的颗粒物,避免空气中含有的粉尘进入到燃烧器214内影响燃烧或者影响燃烧器214内部的部件使用寿命。预热后的空气能够保证燃烧器214点火成功率,并且可以避免温度过低的空气进入到燃烧器214内影响燃烧器214的燃烧工作。

56.当本系统中产生的尾气温度不高时,将所述烟气出口端222通过第五接管226连接烟囱227,直接将尾气排出。如果是会产生大量空气有害物的物质作为燃料时,应当对尾气处理后进行排放。

57.进一步,参考图2所示,所述烟气出口端2222通过第六接管228连接所述空气预热器223,所述空气预热器223的一出气口通过第七接管229连接烟囱227。考虑到尾气中存在余热,燃烧产生的烟气会通过空气预热器预热助燃空气,回收热量。

58.以燃煤作为燃料时,因烟气温度高,可以通过增加一台余热锅炉再次回收烟气中的热量,提高能量高的利用率。

59.本发明实施例提供一种片碱制备系统,基于如上所述的片碱制备系统,包括以下步骤:

60.从界区外送来的温度压力为75℃,0.4mpa的32%naoh溶液加入二效蒸发器,将naoh溶液浓度从32%提升至39%,温度压力提升至83℃,-85kpa;经二效碱泵加压后,经过碱水换热器和碱碱换热器加热后进入一效蒸发器中,将naoh溶液浓度浓度提高至50%,温度压力提升至145℃,10kpa;达到浓度的碱液经一效碱泵加压后经碱碱换热器和碱液冷却器回收热量后同时送至浓缩单元或界区外;

61.0.8mpag的生蒸汽通过蒸汽调节阀后进入一效蒸发器加热室,蒸汽冷凝水经碱水换器换热回收热量后靠自身压力送出界区外使用;一效蒸发产生的二次蒸汽作为二效蒸发器的加热介质,二效冷凝水进入冷凝液罐,二效蒸发产生的二次蒸汽在表面冷凝器中冷凝,真空泵抽吸负压,产生的冷凝液进入冷凝液罐,统一由冷凝水泵送出界区外使用;

62.来自本装置蒸发单元的温度压力为75℃,0.4mpa的50%naoh溶液加入预浓缩器,浓度从50%提升至61%,温度压力提升至105℃,-85kpa;浓缩后碱液经61%碱泵加压后,进入降膜管,再经闪蒸罐浓度提高至98%温度压力变为400℃,常压,熔融碱靠重力进入片碱机冷却切片,片碱再进入两台全自动包装机,并被包装成25千克每袋,包装机配有抽气设施,将粉尘抽往洗涤罐进行除尘。

63.预浓缩器产生的二次蒸汽在表面冷凝器中冷凝,真空泵抽吸负压,产生的冷凝液进入浓缩冷凝水罐。预浓缩产生的冷凝液通过阻汽排水罐后进入浓缩冷凝水罐,然后通过冷凝水泵将冷凝水自用外,剩余冷凝水输出界区。

64.碱液从50%浓缩至61%所需的热量是由降膜管的二次蒸汽提供。碱液从61%浓缩至98%所需的热量是由熔盐提供,熔盐是靠熔盐泵强制循环经过由天然气为燃料的熔盐炉,其温度被升高到约425℃。熔盐炉产生的烟气通过空气预热器将鼓风机送来的冷空气预热后作为熔盐炉燃烧器的助燃空气。

65.以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实

施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1