一种市政道路加固防裂基础及其施工方法与流程

1.本技术涉及市政道路的领域,更具体地说,它涉及一种市政道路加固防裂基础及其施工方法。

背景技术:

2.市政道路是区别于公路的一种道路,首先市政道路需要考虑城市管道、城市绿化带、自行车道等的布置,然而公路考虑的是交通量与交通强度。因此,市政道路要比公路较复杂,还有就是市政道路通常设置在城市内,施工的过程中需要尽快完成,避免城市交通拥堵。

3.目前,一般的市政道路多采用混凝土基层作为基础,但一般的混凝土在受到震动碾压时比较容易断裂,一旦混凝土基层断裂错位,则将快速诱发路面断裂或坍塌,从而影响交通秩序,因此,还有改善空间。

技术实现要素:

4.为了使得市政道路不容易出现断裂的现象,本技术提供一种市政道路加固防裂基础及其施工方法。

5.第一方面,本技术提供一种市政道路加固防裂基础,采用如下的技术方案:一种市政道路加固防裂基础,包括沿路基槽竖直方向向上依次铺设的素土层、第一弹性钢筋网、防裂混凝土层、第二弹性钢筋网、砂石垫层以及沥青混凝土面层;所述防裂混凝土层的原料包括以下重量份的组分:硅酸盐水泥200-320份;细砂300-440份;石600-850份;聚氧乙烯15-26份;环氧酚醛树脂45-80份;单宁酸10-22份;分散剂4-8份;掺合料40-65份;水100-155份。

6.通过采用上述技术方案,采用聚氧乙烯、环氧酚醛树脂以及单宁酸形成均匀且稳定的络合物,使得防裂混凝土的抗拉强度提高,进而使得防裂混凝土不容易发生开裂的现象,并且,在第一弹性钢筋网的缓冲作用下,使得防裂混凝土的结构稳定性较好,以稳定支撑砂石垫层和沥青混凝土面层,使得市政道路不容易出现断裂的现象;另外,采用聚氧乙烯、环氧酚醛树脂以及单宁酸互相配合,还有利于提高防裂混凝土与第一弹性钢筋网之间的粘结力,使得防裂混凝土受到较大压力时不容易与第一弹性钢筋网发生脱离,由此使得防裂混凝土不容易发生断裂的情况,以此使得市政道路不容易出

现坍塌的现象。

7.优选的,所述防裂混凝土层的原料还包括以下重量份的组分:聚苯乙烯磺酸16-26份;聚甲基丙烯酸甲酯5-15份。

8.通过采用上述技术方案,采用聚苯乙烯磺酸与聚甲基丙烯酸甲酯互相协同配合,使得聚氧乙烯、环氧酚醛树脂以及单宁酸形成的稳定的的络合物重新组合形成新的均匀且稳定的网状结构,使得防裂混凝土的内部结构更加紧密,以此使得防裂混凝土的抗压强度提高,同时,新的网状结构使得防裂混凝土的弹性模量增强,从而使得防裂混凝土不容易出现开裂的现象。

9.优选的,所述防裂混凝土层的原料还包括以下重量份的组分:亚硝酸钙3-9份。

10.通过采用上述技术方案,由于亚硝酸钙中的亚硝酸根离子会吸附于第一弹性钢筋网的表面,降低体系的自由能,使得第一弹性钢筋网的钝化过程变得更容易,使得第一弹性钢筋网的表面不容易被腐蚀,进而使得防裂混凝土与第一弹性钢筋网之间的粘结力增强,由此使得防裂混凝土不容易出现断裂的现象;同时,还使得防裂混凝土的弹性模量提高,以此使得防裂混凝土受到较大压力时更不容易开裂,从而更好地支撑砂石垫层和沥青混凝土面层,有利于对路面的加固。

11.优选的,所述掺合料包括粉煤灰、硅灰、石灰石粉以及沸石粉中的一种或多种。

12.通过采用上述技术方案,采用上述中的一种或多种作为掺合料,有利于提高防裂混凝土的抗压强度以及抗拉强度,使得防裂混凝土不容易出现断裂的现象,从而使得防裂混凝土更好地支撑砂石垫层和沥青混凝土面层,以此使得市政道路的路面不容易断裂。

13.优选的,所述掺合料由粉煤灰和硅灰以1.4:2-4的质量比混合而成。

14.通过采用上述技术方案,采用特定比例混合得到的粉煤灰和硅灰互相配合,有利于提高防裂混凝土的和易性,使得防裂混凝土中的砂石不容易与水泥分离,由此使得防裂混凝土混合更加均匀,从而使得防裂混凝土的抗压强度提高,以此使得市政道路的路面不容易出现坍落的现象。

15.优选的,所述分散剂为己烯基双硬脂酰胺、硬脂酸单甘油酯、聚丙烯酸钠以及聚乙烯蜡中的一种或多种。

16.通过采用上述技术方案,采用上述中的一种或多种作为分散剂,不仅使得防裂混凝土混合地更加均匀,进而使得防裂混凝土的抗拉强度提高,从而使得防裂混凝土受到较大压力时不容易发生断裂的情况,以此使得市政道路的路面不容易坍塌。

17.第二方面,本技术提供一种市政道路加固防裂基础的施工方法,采用如下的技术方案:一种市政道路加固防裂基础的施工方法,包括以下步骤:s1:定位放线,确定道路中心线;s2:开挖路基槽,挖走土、石方并进行碾压、夯实,然后铺设素土层,碾压并夯实;s3:铺设第一弹性钢筋网:在夯实后的素土层表面铺设第一弹性钢筋网;s4:铺设防裂混凝土层:将硅酸盐水泥、细砂、石、聚氧乙烯、环氧酚醛树脂、单宁酸、分散剂、掺合料以及水预先混合均匀,得到混合料,然后将混合料均匀浇筑于第一弹性

钢筋网上,将第一弹性钢筋网完全覆盖后,形成防裂混凝土层,然后将防裂混凝土层的表面铺平夯实;s5:铺设第二弹性钢筋网:当防裂混凝土层凝固后,在其表面上铺设第二弹性钢筋网;s6:铺设砂石垫层:在第二弹性钢筋网的表面铺上砂石形成砂石垫层,然后将砂石垫层的表面铺平夯实;s7:铺设沥青混凝土面层:在砂石垫层的表面浇筑混凝土和沥青,形成沥青混凝土面层,然后将其铺平并夯实;s8:道路养护:在沥青混凝土面层的表面覆盖薄膜,然后洒水养护,保持路面湿润,养护9-16天。

18.通过采用上述技术方案,施工时,首先进行定位放线,确定施工道路中心点,使得工作人员开挖路基槽时,能够准确的确定开挖地点;铺设素土层后进行碾压、强夯,使得素土层能够被压实、压平,达到一定的密实度,减少不均匀沉降情况的发生,由于第一弹性钢筋网具有一定的缓冲作用,使得防裂混凝土层受到较大压力时不容易出现开裂的现象,同时,由于防裂混凝土与第一弹性钢筋网之间的粘结力增强,使得防裂混凝土层的抗拉强度提高,进而使得防裂混凝土层稳定地支撑砂石垫层和沥青混凝土面层。

19.优选的,所述路基槽的侧壁还铺设有侧弹性钢筋网,所述侧弹性钢筋网与第一弹性钢筋网以及第二弹性钢筋网形成加固框。

20.通过采用上述技术方案,在路基槽的侧壁铺设侧弹性钢筋网,使得防裂混凝土层受到较大压力时更不容易发生开裂的情况,进而使得防裂混凝土层更好地支撑砂石垫层和沥青混凝土面层,从而使得路面不容易出现坍塌的现象。

21.综上所述,本技术包括以下至少一种有益技术效果:1.通过采用聚氧乙烯、环氧酚醛树脂以及单宁酸互相配合,不仅有利于提高防裂混凝土的抗拉强度,还使得防裂混凝土与第一弹性钢筋网之间的粘结力增强,以此使得防裂混凝土不容易出现断裂的现象,进而使得路面不容易坍塌。

22.2.通过采用聚苯乙烯磺酸与聚甲基丙烯酸甲酯互相协同配合,有利于提高防裂混凝土的抗压强度,并且,还使得防裂混凝土的弹性模量增强,由此使得防裂混凝土稳定地支撑砂石垫层和沥青混凝土面层。

23.3.通过采用本技术的市政道路加固防裂基础的施工方法,不仅操作简单方便,还使得路面得到很好地加固,使得路面不容易断裂。

附图说明

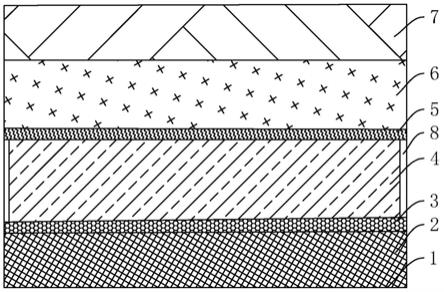

24.图1是本技术一种市政道路加固防裂基础的截面图。

25.图中:1、路基槽;2、素土层;3、第一弹性钢筋网;4、防裂混凝土层;5、第二弹性钢筋网;6、砂石垫层;7、沥青混凝土面层;8、侧弹性钢筋网。

具体实施方式

26.以下结合实施例对本技术作进一步详细说明。

27.以下实施例以及对比例中所采用的原料物质来源如表1所示,除下方表格所示的

以外,其余均为市购产品。

28.表1表1实施例1本实施例公开一种市政道路加固防裂基础,包括沿路基槽1底壁竖直方向向上依次铺设的素土层2、第一弹性钢筋网3、防裂混凝土层4、第二弹性钢筋网5、砂石垫层6以及沥青混凝土面层7;防裂混凝土层4的原料包括以下重量的组分:硅酸盐水泥200kg;细砂440kg;石650kg;聚氧乙烯15kg;环氧酚醛树脂56kg;单宁酸22kg;分散剂4kg;掺合料57kg;水100kg。

29.在本实施例中分散剂为碳酸镁,掺合料为钢渣粉。

30.本实施例还公开一种市政道路加固防裂基础的施工方法,包括以下步骤:s1:定位放线,确定道路中心线;s2:根据设计图纸沿道路设计的延伸方向开挖路基槽1,挖走土、石方并进行碾压、夯实,铺设素土层2,碾压并夯实;s3:铺设第一弹性钢筋网3:在夯实后的素土层2表面铺设第一弹性钢筋网3,第一弹性钢筋网3的长度以及宽度均根据道路的尺寸设计,然后在路基槽1的侧壁铺设侧弹性钢筋网8,再将侧弹性钢筋网8和第一弹性钢筋网3绑扎在一起;s4:铺设防裂混凝土层4:将硅酸盐水泥、细砂、石、聚氧乙烯、环氧酚醛树脂、单宁酸、分散剂、掺合料以及水预先混合均匀,得到混合料,然后将混合料均匀浇筑于第一弹性钢筋网3上,当第一弹性钢筋网3被完全覆盖后,形成防裂混凝土层4,然后将防裂混凝土层4的表面铺平夯实;s5:铺设第二弹性钢筋网5:当防裂混凝土层4凝固后,在其表面上铺设第二弹性钢筋网5,并且将第二弹性钢筋网5和侧弹性钢筋网8绑扎在一起;s6:铺设砂石垫层6:在第二弹性钢筋网5的表面铺上砂石形成砂石垫层6,将砂石垫层6的表面铺平夯实;s7:铺设沥青混凝土面层7:在砂石垫层6的表面浇筑混凝土和沥青,形成沥青混凝土面层7,然后将其铺平并夯实;s8:道路养护:在沥青混凝土面层7的表面覆盖塑料薄膜,然后洒水养护,每天洒水3次,保持路面湿润,养护9-16天。

31.实施例2与实施例1的区别在于:

防裂混凝土层4的原料包括以下重量的组分:硅酸盐水泥320kg;细砂355kg;石600kg;聚氧乙烯20kg;环氧酚醛树脂80kg;单宁酸10kg;分散剂8kg;掺合料65kg;水139kg。

32.实施例3与实施例1的区别在于:防裂混凝土层4的原料包括以下重量的组分:硅酸盐水泥280kg;细砂300kg;石850kg;聚氧乙烯26kg;环氧酚醛树脂45kg;单宁酸18kg;分散剂7kg;掺合料40kg;水155kg。

33.实施例4与实施例3的区别在于:预先将16kg的聚苯乙烯磺酸和15kg的聚甲基丙烯酸甲酯混合均匀,再加入s4中与混合料混合均匀。

34.实施例5与实施例3的区别在于:预先将26kg的聚苯乙烯磺酸和5kg的聚甲基丙烯酸甲酯混合均匀,再加入s4中与混合料混合均匀。

35.实施例6与实施例5的区别在于:以等量的聚苯乙烯磺酸替代聚甲基丙烯酸甲酯。

36.实施例7与实施例5的区别在于:以等量的聚甲基丙烯酸甲酯替代聚苯乙烯磺酸。

37.实施例8与实施例3的区别在于:s4中还加入有9kg的亚硝酸钙作为原料与其他组分混合均匀。

38.实施例9与实施例3的区别在于:掺合料由粉煤灰和硅灰以1.4:3的质量比混合而成,分散剂为己烯基双硬脂酰胺。

39.实施例10与实施例3的区别在于:预先将26kg的聚苯乙烯磺酸和5kg的聚甲基丙烯酸甲酯混合均匀,再加入s4中与混合料混合均匀;s4中还加入有9kg的亚硝酸钙作为原料与其他组分混合均匀;掺合料由粉煤灰和硅灰以1.4:3的质量比混合而成,分散剂为己烯基双硬脂酰胺。

40.对比例1与实施例3的区别在于:s4中不加入单宁酸。

41.对比例2与实施例3的区别在于:s4中不加入聚氧乙烯。

42.对比例3与实施例3的区别在于:s4中不加入环氧酚醛树脂。

43.对比例4与实施例3的区别在于:防裂混凝土层4的原料包括以下重量的组分:硅酸盐水泥150kg;细砂500kg;石480kg;聚氧乙烯26kg;环氧酚醛树脂100kg;单宁

酸5kg;分散剂0kg;掺合料40kg;水88kg。

44.对比例5与实施例3的区别在于:防裂混凝土层4的原料包括以下重量的组分:硅酸盐水泥400kg;细砂250kg;石910kg;聚氧乙烯30kg;环氧酚醛树脂45kg;单宁酸15kg;分散剂7kg;掺合料72kg;水169kg。

45.实验1本实验根据sl352-2006《水工混凝土试验规程》中4.2混凝土立方体抗压强度试验,分别检测上述实施例以及对比例制备得到的防裂混凝土层4的28d抗压强度(mpa)。抗压强度越大,说明防裂混凝土越不容易开裂。

46.实验2本实验根据sl352-2006《水工混凝土试验规程》中4.3混凝土劈裂抗拉强度试验,分别检测上述实施例以及对比例制备得到的防裂混凝土层4的28d抗拉强度(mpa)。抗拉强度越大,说明防裂混凝土层4越不容易断裂。

47.实验3本实验根据sl352-2006《水工混凝土试验规程》中4.9混凝土与钢筋握裹力试验,分别检测上述实施例以及对比例制备得到的防裂混凝土对钢筋的握裹强度(mpa)。握裹强度越大,说明防裂混凝土与钢筋越之间的粘结力越大。

48.实验4本实验根据gb/t50081-2002《普通混凝土力学性能试验方法标准》中8静力受压弹性模量试验,分别检测上述实施例以及对比例制备得到的防裂混凝土层4的弹性模量(mpa)。弹性模量越大,说明防裂混凝土层4越不容易变形。

49.以上实验的检测数据见表3。

50.表3

根据表3中对比例1-3分别与实施例3的数据对比可得,实施例3在对比例1的基础上新加入了单宁酸,实施例3在对比例2的基础上新加入了聚氧乙烯,实施例3在对比例3的基础上新加入了环氧酚醛树脂,对比例1-3中防裂混凝土层4的抗拉强度基本相近,握裹强度也基本相近,而实施例3中同时加入聚氧乙烯、环氧酚醛树脂以及单宁酸,防裂混凝土层4的抗拉强度从1.1mpa左右升高至1.94mpa,握裹强度从10mpa左右升高至16.3mpa,说明只有同时加入聚氧乙烯、环氧酚醛树脂以及单宁酸互相协同配合,才能使得防裂混凝土层4的抗拉强度提高,同时还使得防裂混凝土与钢筋网之间的粘结力提高,这是由于聚氧乙烯、环氧酚醛树脂以及单宁酸互相配合,会形成均匀且稳定的络合物,从而使得防裂混凝土层4的抗拉强度提高,由此使得防裂混凝土不容易断裂。

51.根据表3中实施例4-7分别与实施例3的数据对比可得,实施例6在实施例3的基础上单独加入了聚苯乙烯磺酸,实施例7在实施例3的基础上单独加入了聚甲基丙烯酸甲酯,实施例6-7中防裂混凝土层4的抗压强度与实施例3基本接近,弹性模量降低。而实施例4在实施例3的基础上同时加入了聚苯乙烯磺酸和聚甲基丙烯酸甲酯,防裂混凝土层4的抗压强度从35.6mpa升高至53mpa左右,弹性模量从2.53

×

104mpa升高至2.8

×

104mpa左右,说明同时加入聚苯乙烯磺酸和聚甲基丙烯酸甲酯,不仅有利于提高防裂混凝土层4的抗压强度,还使得防裂混凝土层4的弹性模量提高,而单独加入其中的任一种物质均不具有上述效果。

52.根据表3中实施例8与实施例3的数据对比可得,实施例8在实施例3的基础上还加

入了亚硝酸钙,防裂混凝土的握裹强度从16.3mpa升高至18.7mpa,弹性模量从2.53

×

104mpa升高至2.75

×

104mpa,说明加入亚硝酸钙,不仅有利于提高防裂混凝土与钢筋之间的粘结力,还使得防裂混凝土层4的弹性模量提高,从而使得防裂混凝土层4受到较大压力时不容易发生变形,进而使得市政道路不容易出现断裂或坍塌的现象。

53.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1