一种固定碳化硅籽晶的装置的制作方法

1.本实用新型属于碳化硅晶体生长技术领域,具体涉及一种无需粘接直接固定碳化硅籽晶的装置。

背景技术:

2.碳化硅作为第三代化合物半导体材料,以其宽禁带、高击穿电场强度、高热导率、高电子迁移率等优异的物理性能,广泛应用于航空、军事、新能源汽车领域。

3.当前制备碳化硅单晶的标准技术为物理气相传输(pvt)籽晶升华法,即在高温高真空的腔体内,碳化硅粉末从固体升华成气体;碳化硅气体在高真空、合适温度梯度及合适源-籽晶距离的作用下,到达籽晶生长表面,进而结晶形成碳化硅单晶。

4.当前晶体生长工艺之前,需要一道籽晶粘接预处理工艺,即将籽晶粘接在籽晶盖上,由于石墨材料与碳化硅之间的热膨胀系数差异,会造成生长后晶体缺陷增加;其次,工艺结束后,籽晶的粘接增加了从籽晶盖中分离取出晶体的困难度,甚至需要通过车床等辅助加工手段。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中籽晶粘接在籽晶盖,会造成生长后晶体缺陷增加,且增加了从籽晶盖中分离取出晶体的难度的缺陷而提供一种固定碳化硅籽晶的装置,可以减少前道籽晶粘接处理工艺,降低从籽晶盖分离取出晶体的困难度,消除后续加工造成的一系列问题,进而减小了晶体中的缺陷密度。

6.为了实现上述目的,本实用新型采用以下技术方案:

7.一种固定碳化硅籽晶的装置,包括坩埚本体以及与坩埚本体盖合的坩埚盖,所述坩埚本体上部设有活动连接的承载环与籽晶盖,所述承载环与籽晶盖用于固定籽晶;所述承载环与籽晶盖同心轴。

8.本实用新型通过承载环与籽晶盖,将籽晶固定,减少了籽晶粘接预处理工艺,降低了从籽晶盖分离取出晶体的困难度,承载环采用石墨制成。

9.作为本实用新型的一种优选方案,所述坩埚本体上部内壁设有用于放置承载环的凹槽。

10.作为本实用新型的一种优选方案,所述承载环内壁设有用于放置籽晶的凹陷部,所述籽晶盖边缘设有与凹陷部相对应的凸起部。

11.在本技术方案中,通过承载环的凹陷部与籽晶盖的凸起部,直接固定籽晶。

12.作为本实用新型的一种优选方案,所述承载环与籽晶盖通过螺纹连接。

13.在本技术方案中,将凹陷部与凸起部结合处,加工成螺纹结构,可以更好的微调籽晶位置的间隙,确保籽晶在高温热膨胀下,仍然保持良好状态。

14.作为本实用新型的一种优选方案,所述承载环边缘处设有n等分刻度线,n>1;所述籽晶盖的边缘设有与刻度线相对应的定位点。

15.在本技术方案中,将籽晶盖通过螺纹缓慢旋进承载环,通过加工螺纹的深度来确保恰好固定籽晶,确保籽晶不会过紧或过松,过紧会使得籽晶在高温热膨胀下,可能破裂;过松,则会因在腔体充气或抽气时,引起籽晶抖动,增加破裂的几率因此采用本实用新型的装置,需要计算好控制好承载环和籽晶盖凹陷部与凸起部处螺纹的加工深度、精度,故在承载环边缘处设置n等分刻度线,在籽晶盖的边缘设有与刻度线相对应的定位点,以确保籽晶处于最佳的位置。

16.作为本实用新型的一种优选方案,所述凹陷部的长度为6-10mm。

17.作为本实用新型的一种优选方案,所述螺纹的螺距为1.5-2mm。

18.作为本实用新型的一种优选方案,所述承载环的凹陷部的内径为0.99-1.05d,其中,d为籽晶的直径。

19.作为本实用新型的一种优选方案,所述籽晶盖的直径为0.99-1.05d,其中,d为籽晶的直径。

20.作为本实用新型的一种优选方案,所述n为4、8、12、24或36。

21.在本技术方案中,n取值越大,微调精度越高。例如螺距1.5mm,旋转一圈下降1.5mm,旋转一个刻度,则下降(1.5/n)mm;选择n为4、8、12、24或36,是因为4,8,12容易等分;24,36只要在12的基础上再进行2等分,3等分。

22.与现有技术相比,本实用新型具有以下有益效果:

23.1)本实用新型的装置减少了一道籽晶粘接预处理工艺,降低了从籽晶盖分离取出晶体的困难度,规避后续加工造成的一系列问题;

24.2)本实用新型的装置减小了晶体中的缺陷密度,进而提高碳化硅晶体生长的效率、良率。

附图说明

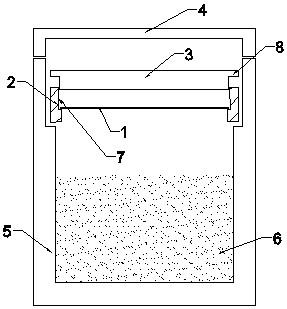

25.图1是本实用新型的一种结构示意图;

26.图2是本实用新型实施例1的承载环与籽晶盖的示意图;

27.图3是本实用新型实施例2的承载环与籽晶盖的示意图。

28.图中,1.籽晶;2.承载环;3.籽晶盖;4.坩埚盖;5.坩埚本体;6.粉料;7.凹陷部;8.凸起部;9.定位点a0。

具体实施方式

29.下面将结合附图与具体实施例,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.参见图1,本实用新型公开了一种固定碳化硅籽晶的装置,包括坩埚本体5,该坩埚本体5具有相配合的坩埚盖4,四壁形成的内腔用于放置粉料6;坩埚本体5的上部设有活动连接的承载环2与籽晶盖3,在坩埚本体5的上部内壁处具有凹槽,用于放置承载环2,在承载环2的内壁上设有凹陷部7;籽晶盖3的边缘处设有与凹陷部7相对应的凸起部8;

31.可选地,凹陷部7与凸起部8的结合处加工成螺纹结构,螺距1.5-2mm,用于更好的

微调籽晶位置的间隙,确保籽晶在高温热膨胀下,仍然保持良好状态;

32.可选地,凹陷部7的内径为0.99-1.05d,凸起部8的外径为0.99-1.05d,其中,d为籽晶的直径;

33.可选地,承载环2边缘处设有n等分刻度线,n>1;所述籽晶盖3的边缘设有与刻度线相对应的定位点a0 9。

34.实施例1

35.参见图1与图2,本实施例提供了一种无需粘接直接固定碳化硅籽晶的装置,包括籽晶1,承载环2,籽晶盖3,坩埚盖4,坩埚本体5,粉料6。

36.凹陷部7与凸起部8结合处的深度为6mm,将凹陷部7与凸起部8结合处加工成螺纹结构,螺距1.5mm,旋转4圈后,间隙为0;

37.承载环2的边缘,加工12等分刻度线,分为e0-e11;籽晶盖3边缘,刻上定位点a0 9;

38.将籽晶1,厚度《1mm,放置在承载环2的凹陷部7,承载环2的凹陷部7的内径为1.05d,稍大于籽晶直径d;

39.然后,将籽晶盖3缓慢旋进承载环2,先旋转3圈,然后再旋5/12圈即可恰好固定籽晶;微管密度小于1cm-2

。

40.实施例2

41.参见图1与图3,本实施例与实施例1的区别之处在于,

42.凹陷部7与凸起部8结合处的深度为10mm,将凹陷部7与凸起部8结合处加工成螺纹结构,螺距2mm,旋转5圈后,间隙为0;

43.将承载环2的边缘加工上24分刻度线,分为e0-e23;籽晶盖3的边缘,刻上定位点a0 9;

44.将籽晶1,厚度《1mm,放置在承载环2的凹陷部7,承载环2的凹陷部7的内径为1.05d,稍大于籽晶直径d;然后,将籽晶盖3缓慢旋进承载环2,先旋转4圈,然后再旋11/24圈,即可恰好固定籽晶片。

45.经过对比,可以发现,本实用新型的装置减少了一道籽晶粘接预处理工艺,降低了从籽晶盖分离取出晶体的困难度,规避后续加工造成的一系列问题,减小了晶体中的缺陷密度,进而提高碳化硅晶体生长的效率、良率。

46.以上所述,仅为本实用新型的较佳实施例,并非对本实用新型任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本实用新型的保护范围。凡熟悉本专业的技术人员,在不脱离本实用新型的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本实用新型的等效实施例;同时,凡依据本实用新型的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本实用新型的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1