一种生物炭基肥料的生产设备

1.本实用新型涉及肥料生产设备技术领域,具体涉及一种生物炭基肥料的生产设备。

背景技术:

2.长期以来,在传统农业生产中,片面追求产量,对土壤“只种不养”,导致化肥、农药等化学品施用大幅度增加,造成土壤酸化、板结、有机质下降,耕地土壤“越种越薄、越种越馋”,外源有机质或养分物质输入严重匮缺。同时,人们在收获农产品的同时,也产生了大量秸秆等农业废弃物,目前大部分被焚烧或丢弃,造成了严重的资源浪费和环境污染。而利用生物质炭化技术,则可以有效解决上述问题。通过将秸秆等农林废弃物制备为生物炭,由于其具有极其丰富的多微孔结构,比表面积大、吸附力强,呈碱性,富碳且含有丰富的表面官能团,能够充分吸附多种作物生长所必需的大量元素和微量元素等独特理化特性,在还田以后可以改良土壤结构,改善土壤水、气、热、肥条件,提高土壤肥力,促进作物生长、增产和提质,解决秸秆焚烧、利用难以及土壤地力下降等农业生产现实问题。因此,对于农业生产而言,将秸秆等农业废弃物炭化后还田,可以实现一举多得,具有良好的经济、生态和社会效益。

3.生物炭基肥,是以生物炭材料作为载体或基质,耦合化学养分而制备的一种新型肥料,其以“肥料”形式实现了秸秆等废弃物炭化还田,一方面解决了秸秆等废弃物的资源化、循环、高效利用难题,另一方面充分发挥生物炭“构-效”优势,具有传统肥料所不具备的“肥地、养地,固碳、减排,持续增产、提质”等多重功效,是一种对养护黑土地、提升作物生产力、促进农业可持续发展等具有重要意义和应用价值的新型肥料。

4.然而,目前在市场上,以“炭肥”或“碳肥”为噱头的假冒、不合格肥料充斥市场,很多所谓的“炭/碳基肥”,在生产原料中,并未使用生物炭,或添加量很少。另一部分,则是将生物炭与无机或有机肥料,直接混拌挤压造粒或掺混制备,其产品形态多为粉末或柱形体,这些方式制备的产品往往硬度、强度不够,不能机械化施用,且入土后极易发生分散,导致生物炭与肥料分离,丧失了炭基肥的功效,而另一方面由于生物炭与肥料的结合度、均匀度不高,难以发挥生物炭作为载体/基质的缓释、控释,保肥、增养等功能作用,使炭基肥的功效优势大幅度降低。而制约其产品制备及功能作用发挥的关键,就是生物炭基肥的制备技术,现有生物炭基肥的制备工艺,往往生物炭与肥料结合不稳固,成粒/球率、硬度、强度、均匀度不高,缓释、控释养分效果差,不能充分发挥生物炭与化学养分结合的缓释、控释、保肥,改土、培肥等功能作用。

5.生物炭基肥的制备过程中的造粒工艺技术,是制备炭基肥生产中的技术关键点和难点,直接决定炭基肥产品的外观、形态和商品性、功能性。目前,复混肥的生产方法主要是湿法造粒,在一定液相条件下,使无机肥间产生化学反应,通过旋转运动产生挤压,团聚成球。但是,由于生物炭是一种密度小、质量轻,富含碳、芳香性物质,以及疏水等结构和特质的有机无机结合物质,与无机肥混合造粒的成球率低、造粒难度大,迄今还没有一种可使成

粒/球率高,硬度高、强度大,球形外观、内含物均匀一致,尤其可用于规模化生产的炭基肥造粒及其生产工艺技术。

6.因此,针对上述问题,本实用新型设计、研制了一种新型生物炭基肥料造粒及其生产设备。

技术实现要素:

7.为解决上述问题,本实用新型的目的在于提供一种生物炭基肥料的生产设备,解决现有生物炭基肥料的造粒及制备工艺技术中,生物炭与肥料结合不稳固,成粒/球率、硬度、强度、均匀度不高,缓释、控释养分效果差,不能充分发挥生物炭与化学养分结合的缓释、控释、保肥,改土、培肥等功能作用的问题。

8.为实现上述目的,本实用新型的技术方案如下。

9.一种生物炭基肥料的生产设备,包括:蒸汽造粒装置和烘干装置,所述蒸汽造粒装置的出料端通过倾斜传输机与烘干装置的进料端连接,使所述蒸汽造粒装置内经过蒸汽造粒的物料进入所述烘干装置中进行再次烘干造粒;

10.所述蒸汽造粒装置包括第一加料箱、第一出料箱、第一机体和第二驱动机构;

11.所述第一加料箱的一侧设置有蒸汽反应室,所述蒸汽反应室内设置有2个蒸汽喷头,用于对所述第一加料箱加入的物料进行蒸汽混合后发生反应,实现蒸汽造粒;

12.所述第一机体的两端分别与所述蒸汽反应室、所述第一出料箱可转动连接;

13.所述第一驱动机构设置于所述第一机体的外壁上,用于驱动所述第一机体转动;

14.所述烘干装置包括第二加料箱、第二出料箱、第二机体、第二驱动机构和热风炉;

15.所述第二机体的两端分别与所述第二加料箱、所述第二出料箱可转动连接;

16.所述第二驱动机构设置于所述第二机体的外壁上,用于驱动所述第二机体转动;

17.所述热风炉设置于所述第二加料箱的一侧,用于对所述第二机体形成热风气流;

18.所述第二机体的内壁上设置有导料组件,所述导料组件包括沿物料行进方向设置的斜向导料板、螺旋造粒导板和直形造粒导板,且均环绕布设于所述第二机体的内壁上。

19.进一步,所述第一驱动机构包括:

20.第一齿轮环,套设在所述第一机体的外表面;

21.第一驱动齿轮,设置于所述第一齿轮环的一侧,且与所述第一齿轮环啮合;

22.第一驱动电机,设置于所述第一驱动齿轮的一侧,所述第一驱动电机通过减速器与所述第一驱动齿轮连接。

23.更进一步,所述第一机体的外壁上套设有两个第一旋转轨道,且分别位于所述第一齿轮环的两侧;每个所述第一旋转轨道的一侧均卡接有第一托轮支架,且每个所述第一旋转轨道均能够沿与其对应的第一托轮支架转动。

24.进一步,所述第一机体内设置有至少3组第一挡板,每组所述第一挡板上均设置有供物料通过的孔隙;相邻组所述第一挡板之间均形成造粒区。

25.进一步,所述第二机体通过至少2组第二挡板分隔形成预烘干区、烘干区和出料区,所述斜向导料板与所述螺旋造粒导板均设置于所述预烘干区内;所述直形造粒导板设置于所述烘干区内;所述烘干区的长度大于所述预烘干区与所述出料区的组合长度。

26.进一步,所述第一加料箱上倾斜设置有第一加料通道,所述第一加料通道的一端

延伸至所述蒸汽反应室内,且所述第一加料通道的出口与所述蒸汽喷头的位置对应;

27.所述第二加料箱上倾斜设置有第二加料通道,所述第二加料通道的一端延伸至所述第二机体内,且所述第二加料通道的出口位于若干所述斜向导料板之间。

28.进一步,还包括冷却机,所述第一出料箱的一侧设置有第一冷气喷头,所述第二出料箱的一侧设置有第二冷气喷头,所述冷却机通过管道分别与所述第一冷气喷头、所述第二冷气喷头连接。

29.进一步,所述第二驱动机构包括:

30.第二齿轮环,套设在所述第二机体的外表面;

31.第二驱动齿轮,设置于所述第二齿轮环的一侧,且与所述第二齿轮环啮合;

32.第二驱动电机,设置于所述第二驱动齿轮的一侧,所述第二驱动电机通过减速器与所述第二驱动齿轮连接。

33.更进一步,所述第二机体的外壁上套设有两个第二旋转轨道,且分别位于所述第二齿轮环的两侧;每个所述第二旋转轨道的一侧均卡接有第二托轮支架,且每个所述第二旋转轨道均能够沿与其对应的第二托轮支架转动。

34.本实用新型的有益效果:

35.1、本实用新型通过蒸汽造粒装置和干燥装置结合,实现对生物炭基肥料的两次造粒,能够解决现有生物炭基肥的造粒及其生产工艺技术中,生物炭与肥料结合不稳固,成粒/球率、硬度、强度、均匀度不高,缓释、控释养分效果差,不能充分发挥生物炭与化学养分结合的缓释、控释、保肥,改土、培肥等功能作用的问题。

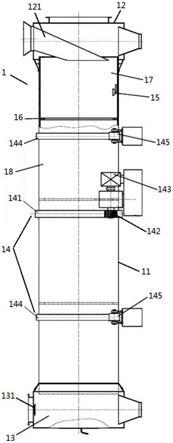

36.2、本实用新型是在生物炭与无机肥物理混合均匀基础上,利用蒸汽造粒,激发化学反应,生成生物炭基肥颗粒。且生产的炭基肥,球形颗粒均匀、无机械杂质、表面光滑度好、大小一致,养分配比均匀、可控、可调,成球率高(95%以上),粒度(1-4.75mm,98%以上),硬度高、强度大(颗粒强度≥50n/粒),适于机械化施用,生物炭负载化学养分均匀一致,肥效持久,缓释效果好。本实用新型生产的炭基肥还可以有效改良土壤结构,改善土壤水、气、热、肥条件,实现改土、培肥、固碳,增产、提质、增效,肥效持久,多年施用具有良好的可持续性、累积性作用特征,可以持续培肥地力,提高作物产量,具有改土培肥、促长增产、固碳减排、提质增效等显著综合效益,明显优于传统肥料。

37.3、本实用新型的蒸汽造粒装置,采用悬空、双头二次喷淋蒸汽法,在进料口中间位置安装两个蒸汽喷头,对物料进行两次喷淋,旋转后生成颗粒。利用特殊工艺催生化学反应,生成生物炭基肥颗粒,生物炭在形成的颗粒中分布均匀、结合稳固。

38.4、本实用新型采用物理电子配料工艺,物料按比例、配合均匀、准确,养分配比可根据生产需求进行调配,比例、含量均匀。

39.5、本实用新型采用二次造粒法,利用特殊工艺设备设置二次造粒区,提高成球率,且成球率在95%以上。另外,还结合双冷双控技术,提高炭基肥颗粒硬度、强度,降低含水率,强化生物炭基载体孔隙的吸附-融合功能特征,提高炭基肥缓释、控释养分、保肥能力,提升炭基肥产品质量。本实用新型的工艺设备适于大型工厂化、规模化生产,生产效率高、肥料成品率高、降低成本。利用本工艺生产的炭基肥,适用范围广,在作物、蔬菜、果树、经济作物等不同作物生产上均可使用。

附图说明

40.图1为本实用新型实施例中蒸汽造粒装置的结构示意图。

41.图2为本实用新型实施例中烘干装置的结构示意图。

42.图3为本实用新型实施例中冷却机与蒸汽造粒装置、烘干装置的连接结构示意图。

43.图中:1、蒸汽造粒装置;11、第一机体;12、第一加料箱;121、第一加料通道;13、第一出料箱;131、第一冷气喷头;14、第一驱动机构;141、第一齿轮环;142、第一驱动齿轮;143、第一驱动电机;144、第一旋转轨道;145、第一托轮支架;15、蒸汽喷头;16、第一挡板;17、蒸汽反应室;18、造粒区;

44.2、烘干装置;21、第二机体;211、预烘干区;212、烘干区;213、出料区;22、第二加料箱;221、第二加料通道;23、第二出料箱;231、第二冷气喷头;24、第二驱动机构;241、第二齿轮环;242、第二驱动齿轮;243、第二驱动电机;244、第二旋转轨道;245、第二托轮支架;25、热风炉;26、导料组件;261、斜向导料板;262、螺旋造粒导板;27、第二挡板;

45.3、冷却机。

具体实施方式

46.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

47.基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

48.请参阅图1至图3,为本实用新型实施例所提供的一种生物炭基肥料的生产设备的结构示意图。该生物炭基肥料的生产设备,包括:蒸汽造粒装置1和烘干装置2,蒸汽造粒装置1的出料端通过倾斜传输机与烘干装置2的进料端连接,使蒸汽造粒装置1内经过蒸汽造粒的物料进入烘干装置2中进行再次烘干造粒;

49.请参阅图1,蒸汽造粒装置1包括第一加料箱12、第一出料箱13、第一机体11和第二驱动机构14。第一加料箱12的一侧设置有蒸汽反应室17,蒸汽反应室17内设置有2个蒸汽喷头15,用于对第一加料箱12加入的物料进行蒸汽混合,实现蒸汽造粒;第一机体11的两端分别与蒸汽反应室17、第一出料箱13可转动连接;第一驱动机构14设置于第一机体11的外壁上,用于驱动第一机体11转动。在此,蒸汽喷头的数量为2个,且与第一加料通道的出口位置对应。其中一个蒸汽喷头提供一次高压蒸汽喷淋,促成一次高效反应,另一个蒸汽喷头提供二次补充喷淋,提高物料反应均匀度,提高成粒率。当然,蒸汽喷头喷出的热蒸汽为高温水蒸汽,也可以在原料中添加其他粘结液,并与高温蒸汽反应,促进原料成粒。当然,热蒸汽的温度在300℃以上,主要是为反应提供条件,另外起到加温、粘结的作用。第一机体和蒸汽反应室的内壁上均设置有衬板,衬板的作用是不粘料,使物料反应均匀。

50.请参阅图2,烘干装置2包括第二加料箱22、第二出料箱23、第二机体21、第二驱动机构24和热风炉25;第二机体21的两端分别与第二加料箱22、第二出料箱23可转动连接;第二驱动机构24设置于第二机体21的外壁上,用于驱动第二机体21转动;热风炉25设置于第二加料箱22的一侧,用于对第二机体21形成热风气流;第二机体21的内壁上设置有导料组件26,导料组件26包括沿物料行进方向设置的斜向导料板261、螺旋造粒导板262和直形造

粒导板,且均环绕布设于第二机体21的内壁上。在此,热风炉主要为烘干区提供热源,通过倾斜角度的螺旋导板和热气流作用下,有助于物料发生二次化学反应,并实现二次造粒。斜向导料板261、螺旋造粒导板262和直形造粒导板的作用是传导和输送物料,并能够促进物料混合均匀。其中,斜向导料板261的数量为多个,且每个斜向导料板261均与物料行进方向呈一定的倾斜角度,且该倾斜角度为30-40度。螺旋造粒导板262呈螺旋型盘绕在第二机体进料端的内壁上,且位于斜向导料板的一侧。直形造粒导板的数量为多个,且与物料行进方向保持一致,直形造粒导板位于螺旋造粒导板262的一侧。在烘干过程中,未成粒度物料在此过程中再次通过热熔、旋转成粒,同时提高硬度、光泽度和强度。

51.第一驱动机构14包括第一齿轮环141、第一驱动齿轮142、第一驱动电机143、第一旋转轨道144、第一托轮支架145。第一齿轮环141套设在第一机体11的外表面;第一驱动齿轮142设置于第一齿轮环141的一侧,且与第一齿轮环141啮合;第一驱动电机143设置于第一驱动齿轮142的一侧,第一驱动电机143通过减速器与第一驱动齿轮142连接。具体地,第一机体11的外壁上套设有两个第一旋转轨道144,且分别位于第一齿轮环141的两侧;每个第一旋转轨道144的一侧均卡接有第一托轮支架145,且每个第一旋转轨道144均能够沿与其对应的第一托轮支架145转动。

52.第一机体11内设置有至少3组第一挡板16,每组第一挡板16上均设置有供物料通过的孔隙;相邻2组第一挡板16之间均形成造粒区18。第一挡板16能够对第一机体11内的物料形成一定的阻隔,形成多个造粒区,并促进物料颗粒的成型。其中,第一挡板的孔隙尺寸为60-70mm,方便物料通过,且能够使物料反应均匀。在第一出料箱与其接邻的第一挡板之间形成颗粒修整室,能够提高物料颗粒的硬度和光泽度。当然,在第一出料箱的底部设置有第一观察孔,方便观察物料状态。

53.第二机体21通过至少2组第二挡板27分隔形成预烘干区211、烘干区212和出料区213,斜向导料板261与螺旋造粒导板262均设置于预烘干区211内;直形造粒导板设置于烘干区212内;烘干区212的长度大于预烘干区211与出料区213的组合长度。当然,在烘干区内还可以增设第二挡板,通过多组第二挡板分隔形成多个烘干区,并促进物料颗粒的干燥成型。当然,在第二出料箱的底部设置有第二观察孔,方便观察物料状态。

54.第一加料箱12上倾斜设置有第一加料通道121,第一加料通道121的一端延伸至蒸汽反应室17内,且第一加料通道的出口与蒸汽喷头15的位置对应;第二加料箱22上倾斜设置有第二加料通道221,第二加料通道221的一端延伸至第二机体21内,且第二加料通道221的出口位于若干斜向导料板261之间。

55.请参阅图3,该设备还包括冷却机3,第一出料箱13的一侧设置有第一冷气喷头131,第二出料箱23的一侧设置有第二冷气喷头231,冷却机3通过管道分别与第一冷气喷头131、第二冷气喷头231连接。冷却机为出料箱内的物料提供冷却作用。

56.第二驱动机构24包括:第二齿轮环241、第二驱动齿轮242、第二驱动电机243、第二旋转轨道244、第二托轮支架245。第二齿轮环241套设在第二机体21的外表面;第二驱动齿轮242设置于第二齿轮环241的一侧,且与第二齿轮环241啮合;第二驱动电机243设置于第二驱动齿轮242的一侧,第二驱动电机243通过减速器与第二驱动齿轮242连接。具体地,第二机体12的外壁上套设有两个第二旋转轨道244,且分别位于第二齿轮环241的两侧;每个第二旋转轨道244的一侧均卡接有第二托轮支架245,且每个第二旋转轨道244均能够沿与

其对应的第二托轮支架245转动。

57.本实用新型实施例中,具体生产步骤如下:

58.步骤一,启动第一驱动机构14和第二驱动机构24,使第一机体11和第二机体21发生旋转;

59.步骤二,将原料混合、破碎搅拌形成细干粉,细干粉的粒径≤0.15mm,加入到第一加料箱12内;

60.步骤三,将水蒸汽通过对应的管道输送至蒸汽喷头15,并沿蒸汽喷头15喷出;

61.步骤四,第一加料箱12加入的物料落入蒸汽反应室17内,同时蒸汽喷头15喷出的热蒸汽将该物料打散并混合,之后随着第一机体11的旋转发生物理化学反应,实现蒸汽造粒;

62.步骤五,蒸汽造粒后的物料通过第一出料箱13进入第二加料箱22内;

63.步骤六,第二加料箱22加入的物料落入第二机体21的进料端内,同时热风炉25对第二机体21形成热风气流,并配合导料组件26使该物料在第二机体21内发生热熔、旋转成粒,之后随着第二机体21的旋转发生物理化学反应,实现烘干造粒;

64.步骤七,烘干造粒后的物料通过第二出料箱23排出。

65.其中,生物炭机肥料的原料是由生物炭、无机肥料和粘合剂组成,无机肥料是尿素、磷酸一铵、碳酸钾、氯化钾、硫酸钾、磷酸二氢钾、微量元素肥料中的任意一种或多种的组合;微量元素肥料是铁肥、铜肥、锰肥、钼肥、锌肥、硼肥、氯肥中的任意一种。蒸汽喷头15喷出的热蒸汽是高温水蒸汽,且水蒸气的温度达到300-400℃。粘合剂为膨润土。

66.本实施方式中,生产生物炭基肥料的工艺流程如下所示:

67.由电子配料装置经过输送至双轴搅拌机连接到造粒机。由造粒机连接至烘干机,经倾斜传输机连接一次烘干机。由一次烘干机连接至二次烘干机,经二次烘干机烘干后,由传输机输送至一级筛分机,由一级筛分机传送至冷却机。由冷却机连接至二级筛分机,连接至包膜机,传送至电子包装机。外设三个除尘装置,且分别与两个烘干机和一个冷却机连接。

68.其中,本实用新型实施例的生产过程经历了两次造粒,一次造粒是在蒸汽造粒装置中,二次造粒是在干燥装置中。当然,在蒸汽造粒装置增加了多个第一挡板,且通过第一挡板分隔形成多个造粒区。如图1所示。

69.蒸汽造粒装置的外壳采用优质中碳钢板加工而成,整体设计双层板制作,内层设有用特殊材质的耐酸不锈钢材料制作而成的衬板,衬板不粘物料。整机由电机、减速机、托轮支架、大小齿轮等组成。第一机体内设有第一挡板,也就是双级导板,分隔形成两个造粒区、一个混合区,在一定量蒸汽基础上,使混合物料在机体内发生化学反应,旋转运动,通过机体内造粒区实现造粒过程。

70.利用烘干装置在烘干、加热过程中进行二次补充造粒,由于生物炭的比表面积大,在化学肥料混合造粒过程中,使其与无机肥通过一次化学反应后成型造粒存在一定的障碍,因此在一次造粒机造粒过程中,还有部分未反应的物料无法形成颗粒,烘干装置在设计制造过程中创新设计了一个热反应区、一个造粒区、一个烘干区来完成生物炭基肥的造粒全过程。烘干装置选用优质碳钢板制作,由生物质可燃气燃烧炉、主机筒体、电机、托轮、支架、大小齿轮、配电系统等组成,内设热反应区、造粒区、烘干区。物料从烘干机一端投入后

在筒内导料组件均匀翻动下使一次造粒的未反应部分物料,经过热空气充分接触发生连续反应,在通过倾斜角度的螺旋导板和热气流作用下发生二次化学反应,通过可调控运动方向至造粒区再次造粒、选粒,完成生物炭基肥生产的造粒全过程。

71.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1