一种防止石墨坩埚变形导致漏硅的装置及石墨坩埚的制作方法

1.本实用新型属于直拉单晶技术领域,尤其是涉及一种防止石墨坩埚变形导致漏硅的装置及石墨坩埚。

背景技术:

2.随着成本压力越来越大,要求单炉次运行时间越来越长,而运行时间越长石墨坩埚由于熔硅长时间的压力作用,坩埚间隙越来越大,进而导致石英坩埚变形造成漏硅。

技术实现要素:

3.鉴于上述问题,本实用新型提供一种防止石墨坩埚变形导致漏硅的装置及石墨坩埚,以解决现有技术存在的以上或者其他前者问题。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种防止石墨坩埚变形导致漏硅的装置,包括第一配合部、第二配合部和连接部,其中,

5.第一配合部与第二配合部分别与连接部连接,且第一配合部与第二配合部分别位于连接部的两侧;

6.第一配合部与石墨坩埚的任一瓣坩埚连接,第二配合部与石墨坩埚的任一瓣坩埚相邻的另一瓣坩埚连接,以使得相邻坩埚之间的间隙得到限制。

7.进一步的,连接部的面向石墨坩埚的一侧面为曲面结构,且与石墨坩埚的形状相适应;或,

8.连接部的面向石墨坩埚的一侧面为平面结构。

9.进一步的,第一配合部与第二配合部均包括插入部,插入部与石墨坩埚插接配合,插入部的截面形状为直线或曲线。

10.进一步的,第一配合部与第二配合部均还包括卡合部,卡合部与插入部连接,卡合部与石墨坩埚插接配合,卡合部的截面形状为直线或曲线。

11.进一步的,插入部与卡合部相交设置,卡合部的一端与插入部连接,构造出l型结构的第一配合部或第二配合部,第一配合部的卡合部与第二配合部的卡合部相对靠近设置,以便于对石墨坩埚的相邻坩埚之间的间隙得到限制。

12.进一步的,插入部与卡合部相交设置,插入部与卡合部的两端之间的任一部位连接,构造出t型结构的第一配合部与第二配合部。

13.进一步的,插入部与连接部垂直设置,且第一配合部与第二配合设于连接部的同一侧。

14.一种石墨坩埚,包括石墨坩埚和设于石墨坩埚上的如上述的防止石墨坩埚变形导致漏硅的装置,其中,

15.石墨坩埚的每一瓣坩埚的外侧面上设置有卡槽,卡槽设于每一瓣坩埚的靠近两侧边缘处;

16.装置与卡槽插接,且每一个装置与石墨坩埚的相邻两瓣坩埚的相互邻近的卡槽插

接配合,以使得装置对石墨坩埚的相邻两瓣坩埚之间的间隙进行限制。

17.进一步的,每一瓣坩埚上的两侧边上的卡槽位于同一高度的圆周上,且相邻两瓣坩埚上的相邻的两个卡槽位于同一高度的圆周上。

18.进一步的,任一瓣坩埚的位于一侧边处的卡槽的数量为多个,沿着石墨坩埚的高度方向依次设置;或,

19.任一瓣坩埚的位于一侧边处的卡槽的数量为一个,卡槽从任一瓣坩埚的进口端向另一端方向延伸设置。

20.由于采用上述技术方案,防止石墨坩埚变形导致漏硅的装置的结构简单,使用方便,具有第一配合部和第二配合部,第一配合部与第二配合部分别与石墨坩埚的相邻两瓣坩埚相插接,将相邻两瓣坩埚连接起来,使得石墨坩埚在单晶拉制过程中,随着时间的增长,第一配合部与第二配合部分别对相邻的两瓣坩埚施加作用力,阻止相邻两瓣坩埚之间的间隙增大,防止石墨坩埚变形,避免由于间隙增大而造成石英坩埚变形漏硅现象的发生,能够增加单炉次运行时间,增加投料量,降低成本投入,降低由于石墨坩埚变形导致漏硅的风险,减少经济损失。

附图说明

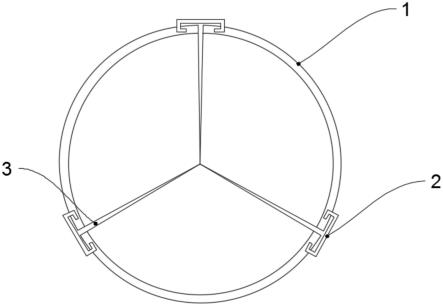

21.图1是本实用新型的一实施例的安装有防止石墨坩埚变形导致漏硅的装置的石墨坩埚的俯视结构示意图;

22.图2是本实用新型的一实施例的防止石墨坩埚变形导致漏硅的装置的一种结构示意图;

23.图3是本实用新型的一实施例的防止石墨坩埚变形导致漏硅的装置的另一种结构示意图;

24.图4是本实用新型的一实施例的防止石墨坩埚变形导致漏硅的装置的再一种结构示意图;

25.图5是本实用新型的一实施例的安装有防止石墨坩埚变形导致漏硅的装置的石墨坩埚的一种结构的示意图;

26.图6是本实用新型的一实施例的安装有防止石墨坩埚变形导致漏硅的装置的石墨坩埚的另一种结构的示意图。

27.图中:

28.1、石墨坩埚2、防止石墨坩埚变形3、间隙导致漏硅的装置

29.20、连接部21、插入部22、卡合部

具体实施方式

30.下面结合附图和具体实施例对本实用新型作进一步的说明。

31.图1示出了本实用新型的一实施例的结构,本实用新型的一实施例涉及一种防止石墨坩埚变形导致漏硅的装置及石墨坩埚,该装置安装在石墨坩埚上,对石墨坩埚中的相邻的两瓣坩埚之间的间隙进行限制,使得石墨坩埚在使用过程中,石墨坩埚不会由于熔硅长时间的压力作用而使得相邻两瓣坩埚之间的间隙变大,避免石墨坩埚产生变形,避免石英坩埚变形而造成漏硅。

32.一种防止石墨坩埚变形导致漏硅的装置2,安装在石墨坩埚1上,如图1-4所示,包括第一配合部、第二配合部和连接部20,其中,第一配合部与第二配合部分别与连接部20连接,且第一配合部与第二配合部分别位于连接部20的两侧,构造出装置2的整体结构;第一配合部与石墨坩埚1的任一瓣坩埚连接,第二配合部与石墨坩埚1的该任一瓣坩埚相邻的另一瓣坩埚连接,以使得相邻坩埚之间的间隙3得到限制。

33.该石墨坩埚1为三瓣坩埚,由三部分坩埚拼接而成,相邻两瓣坩埚之间具有间隙3,将装置2安装在石墨坩埚1上,且装置2的第一配合部和第二配合部分别与相邻的两瓣坩埚连接,将石墨坩埚1相邻的两瓣坩埚连接的在一起,对相邻两瓣坩埚之间的间隙3进行限制,以使得在直拉单晶过程中石墨坩埚1在熔硅长时间压力作用下产生变形时装置2对相邻两瓣坩埚施加阻力,使得相邻两瓣坩埚之间的间隙3不会变大,对相邻两瓣坩埚之间的间隙3的变大趋势进行阻挡,避免位于石墨坩埚1内的石英坩埚由于变形而导致漏硅现象的发生,增加单炉次运行时间,增加投料量,降低成本投入。

34.具体地,如图2-4所示,上述的连接部20为板状结构,连接部20的设置,便于第一配合部与第二配合部的安装,第一配合部与第二配合部分别用于与相邻的两瓣坩埚连接,以使得该装置2能够安装在石墨坩埚1上,且与石墨坩埚1两瓣相邻的坩埚连接,对相邻两瓣坩埚之间的间隙3进行限制,避免该间隙3在拉晶过程中变大而造成石英坩埚漏硅。

35.该装置2安装在石墨坩埚1上时,可以与石墨坩埚1的外侧面接触,也可以不和石墨坩埚1的外侧面接触,为了延长石墨坩埚1的使用寿命,根据实际需求进行选择,这里不做具体要求。该连接部20为板状结构,其截面形状可以是直线,即,连接部20的面向石墨坩埚1的一侧面为平面结构,该连接部20为平板结构;也可以是曲线结构,其形状与石墨坩埚1的外表面的形状相适应,即,该连接部20为圆弧板结构;或者,该连接部20的连接部20的面向石墨坩埚1的一侧面为曲面结构,且与石墨坩埚1的形状相适应,另一侧面为平面结构;或者是其他形状,根据实际需求进行选择,这里不做具体要求。

36.第一配合部与第二配合部分别与连接部20连接,优选的,在本实施例中,第一配合部与第二配合部分别设于连接部20的两端,第一配合部与第二配合部分别与连接部20固定连接,该连接方式可以是通过螺栓等连接件进行连接,或者,可以是一体成型,或者是其他固定连接方式,根据实际需求进行选择,这里不做具体要求。

37.在本实施例中,优选的,第一配合部与第二配合部设于连接部20的同一侧,第一配合部的一端与连接部20的一侧面固定连接,第二配合部的一端与连接部20的一侧面固定连接,且第一配合部与第二配合部分别位于连接部20的该侧面的两端,以使得第一配合部与第二配合部之间的距离大于相邻两瓣坩埚之间的间隙3,在本实施例中,优选的,第一配合部与第二配合部分别与连接部20一体成型,使得装置2结构简单,制作方便。

38.上述的第一配合部与第二配合部均包括插入部21,插入部21与石墨坩埚1插接配合,插入部21的设置,以使得第一配合部与第二配合部分别与石墨坩埚1连接,且对石墨坩埚1发生变形时施加反作用力,该插入部21插入石墨坩埚1的任一瓣坩埚上。该插入部21为板状结构,插入部21的截面形状为直线或曲线,根据实际需求进行选择,这里不做具体要求。

39.第一配合部的插入部21的一端与连接部20的一端固定连接,第二配合部的插入部21的一端与连接部20的另一端固定连接,且插入部21与连接部20垂直设置,构造成“ㄇ”型

结构的装置2结构,以便于将相邻的两瓣坩埚连接在一起。

40.进一步优化方案,为使得该装置2能够在石墨坩埚1产生变形而使得相邻两瓣坩埚之间的间隙3增大的时候对相邻两瓣坩埚增加阻力,阻止相邻两瓣坩埚之间的间隙3变大,第一配合部与第二配合部均还包括卡合部22,卡合部22与插入部21连接,卡合部22与石墨坩埚1插接配合,该卡合部22在与插入部21连接时,卡合部22与插入部21相交设置,插入部21与卡合部22之间具有一夹角,以使得卡合部22能够插接在石墨坩埚1上,且能够对石墨坩埚1的任一瓣坩埚施加阻力。插入部21与卡合部22之间的夹角大于0

°

小于180

°

,优选的,在本实施例中,该卡合部22与插入部21之间的夹角为90

°

,即,卡合部22与插入部21垂直设置。卡合部22与插入部21固定连接,该固定连接方式优选为一体成型。

41.上述的卡合部22为板状结构,其截面形状为直线或曲线,根据实际需求进行选择,这里不做具体要求。

42.卡合部22与插入部21连接时,可以是:卡合部22的一端与插入部21连接,卡合部22的一端与插入部21的一端固定连接,构造出l型结构的第一配合部或第二配合部,为了便于第一配合部的卡合部22与第二配合部的卡合部22分别对任一瓣坩埚施加阻力,且为便于第一配合部的卡合部22与第二配合部的卡合部22分别对坩埚施加相反的作用力,则,第一配合部的卡合部22与第二配合部的卡合部22相对靠近设置,以便于对石墨坩埚1的相邻坩埚之间的间隙3得到限制,即,第一配合部的卡合部22与第二配合部的卡合部22均位于第一配合部的插入部21和第二配合部的插入部21之间的空间内,第一配合部的卡合部22设于第一配合部的插入部21的面向第二配合部的一侧面上,第二配合部的卡合部22设于第二配合部的插入部21的面向第一配合部的一侧面上,使得第一配合部的卡合部22与第二配合部的卡合部22相对设置,对相邻的两瓣坩埚施加相反的作用力,阻止相邻两瓣坩埚之间的间隙3变大。

43.还可以是:插入部21与卡合部22的两端之间的任一部位连接,构造出t型结构的第一配合部与第二配合部,优选的,插入部21的一端与卡合部22的任一侧面的两端之间的中部位置连接。

44.插入部21与卡合部22连接的设置方式根据实际需求进行选择,这里不做具体要求。

45.由于该装置2安装在石墨坩埚1上,与石墨坩埚1插接配合,应用于直拉单晶的单晶炉内,所以,该装置2的材质为石墨,即,连接部20、插入部21和卡合部22的材质均为石墨,减少直拉单晶过程中新的杂质的引入。

46.一种石墨坩埚1,包括石墨坩埚1和设于石墨坩埚1上的如上述的防止石墨坩埚1变形导致漏硅的装置2,其中,

47.石墨坩埚1的每一瓣坩埚的外侧面上设置有卡槽,该卡槽的形状与第一配合部或第二配合部的形状相适应,以便于该装置2能够插接于石墨坩埚1上;该卡槽设于每一瓣坩埚的靠近两侧边缘处,石墨坩埚1具有三瓣坩埚,每一瓣坩埚具有两个侧边,在每一瓣坩埚的外表面设有卡槽,且每一瓣坩埚上至少具有两个卡槽,这两个卡槽分别位于每一瓣坩埚的靠近两侧边处,以使得相邻两瓣坩埚相互邻近的两侧边的边缘处均具有一卡槽,以便于装置2分别与该相互邻近的两个卡槽连接,装置2与卡槽插接,装置2的数量至少为三个,使得石墨坩埚1的每相邻两瓣坩埚均与装置2连接,且每一个装置2与石墨坩埚1的相邻两瓣坩

埚的相互邻近的卡槽插接配合,以便于装置2安装在石墨坩埚1上,将相邻两瓣坩埚连接在一起,以使得装置2对石墨坩埚1的相邻两瓣坩埚之间的间隙3进行限制。

48.每一瓣坩埚上的两侧边上的卡槽位于同一高度的圆周上,且相邻两瓣坩埚上的相邻的两个卡槽位于同一高度的圆周上,以便于装置2分别与相邻两瓣坩埚连接。

49.如图5所示,任一瓣坩埚的位于一侧边处的卡槽的数量为多个,沿着石墨坩埚1的高度方向依次设置,此时,卡槽的长度较短,可以在石墨坩埚1的进口端、石墨坩埚1的中部及石墨坩埚1的末端(靠近石墨坩埚1的底部位置处)均设置卡槽,从不同位置对相邻两瓣坩埚施加作用力,在此种结构下,任一瓣坩埚的位于一侧边处的卡槽的数量根据实际需求进行选择,这里不做具体要求。此种设计结构下,装置2的长度与卡槽的长度相适应。

50.或者,如图6所示,任一瓣坩埚的位于一侧边处的卡槽的数量为一个,卡槽从任一瓣坩埚的进口端向另一端方向延伸设置,此时,卡槽的长度与石墨坩埚1的侧面长度相适应,卡槽从石墨坩埚1的进口端向底部方向延伸,且卡槽与任一瓣坩埚的靠近的侧边相平行,此种设计结构下,装置2的长度与卡槽的长度相一致,安装在石墨坩埚1的任一间隙3处。

51.该防止石墨坩埚变形导致漏硅的装置2在使用时,该装置2的第一配合部插接在石墨坩埚1的任一瓣坩埚的卡槽上,第二配合部插接在与该瓣坩埚相邻的一瓣坩埚的卡槽上,石墨坩埚1的每相邻两瓣坩埚之间的间隙3处均安装有上述的装置2;将盛装有石英坩埚的石墨坩埚1安装在单晶炉内,进行直拉单晶后续工序及进行拉晶。在拉晶过程中,随着时间的增长,石墨坩埚1受到熔硅长时间的压力作用,相邻两瓣坩埚之间的间隙3会逐渐增大,上述装置2对相邻两瓣坩埚施加相反作用力,使得相邻两瓣坩埚之间的间隙3不会增大,避免石英坩埚变形而造成漏硅现象的发生。

52.由于采用上述技术方案,防止石墨坩埚变形导致漏硅的装置的结构简单,使用方便,具有第一配合部和第二配合部,第一配合部与第二配合部分别与石墨坩埚的相邻两瓣坩埚相插接,将相邻两瓣坩埚连接起来,使得石墨坩埚在单晶拉制过程中,随着时间的增长,第一配合部与第二配合部分别对相邻的两瓣坩埚施加作用力,阻止相邻两瓣坩埚之间的间隙增大,防止石墨坩埚变形,避免由于间隙增大而造成石英坩埚变形漏硅现象的发生,能够增加单炉次运行时间,增加投料量,降低成本投入,降低由于石墨坩埚变形导致漏硅的风险,减少经济损失。

53.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1