用于去除原料氧化物的玻璃容器及除氧装置的制作方法

1.本实用新型涉及一种用于红外玻璃熔制前高纯原料预处理时使用的玻璃容器,特别涉及一种用于高纯原料去除表面氧化物的装置。

背景技术:

2.硫系红外玻璃是采用高纯单质原料(纯度≥5n)的锗(ge)、砷(as)、锑(sb)、硒(se)等)按一定比例配合后,在抽真空(真空度>10-3

pa)的石英安瓿瓶内按工艺制度进行高温熔炼后冷却而获得的一种透红外的玻璃材料,但原料内残存的氧化物在熔制过程中形成的ge-o键、as-o键等会导致红外玻璃的透过率降低。受到包装、存储条件、存储时间的因素影响使这种氧化现象无法避免,氧化物残留量的多少导致了熔制的硫系玻璃品质指标产生波动,给下游客户带来无法预测的损失。为了避免这种问题,需要在配料前对原料进行脱氧预处理以达到去除氧化物的目的,通过预处理的原料在极短的时间内投入配料、熔封等工序,尽量减少氧化发生的时间,这样就保证了品质的一致性。目前脱氧的原理主要是利用单质与其氧化物在同一温度下的蒸汽压不同的特点,在合适的温度下将氧化物蒸发出来,达到单质与氧化物分离的目的。但由于氧化物蒸汽在加热炉口附近因温度降低而凝结在容器内壁,导致整体式蒸发容器在从端部倒出单质原料时,原料会从氧化物结晶体表面划过,不可避免地将一部分分离出的氧化物重新带入到单质原料中。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种用于去除原料氧化物的玻璃容器及除氧装置,可避免分离后的原料再次混入氧化物。

4.本实用新型解决技术问题所采用的技术方案是:用于去除原料氧化物的玻璃容器,包括原料盒、盒盖、带玻璃法兰的石英管、带kf(真空快卸法兰,以下同)卡箍接口的第一法兰盘、第二法兰盘和紧固螺栓,所述第一法兰盘和第二法兰盘通过紧固螺栓夹住石英管的玻璃法兰。

5.进一步的,还包括o型密封圈,所述o型密封圈设置在第一法兰盘的工作面上并与石英管上的玻璃法兰接触。所述o型密封圈采用橡胶制成。

6.进一步的,所述盒盖与原料盒形状匹配。

7.进一步的,所述第一法兰盘和第二法兰盘采用不锈钢制成。

8.除氧装置,包括上述的玻璃容器,以及加热炉、加热炉温控系统、真空管路、真空机组和冷却风管,所述冷却风管设置在石英管的冷凝区,所述玻璃容器设置在加热炉的绝缘套管内,所述第一法兰盘通过kf卡箍与带有kf接口的真空管路一端连接,所述真空管路另一端与所述真空机组采用kf卡箍连接,所述加热炉温控系统控制加热炉的温度。

9.进一步的,所述加热炉由炉壳、保温材料、绝缘套管、发热元件和热电偶构成。

10.本实用新型的有益效果是:玻璃容器的原料区与冷凝区采用分离式结构,利用原料与其氧化物在同一温度下蒸汽压不同的特征,分离后的原料避免再次混入氧化物,达到

分离单质原料中氧化物的目的。

附图说明

11.图1a是本实用新型的玻璃容器的原料盒的主视图的剖视图。

12.图1b是本实用新型的玻璃容器的盒盖的主视图的剖视图。

13.图2是本实用新型的玻璃容器除原料盒及盒盖之外部件的主视图的剖视图。

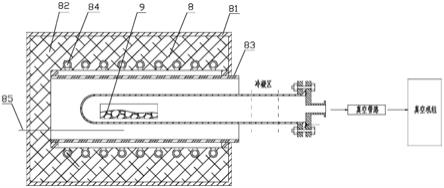

14.图3是本实用新型的除氧装置的主视图的剖视图。

15.图4是本实用新型实施例1的原料脱氧前后熔制玻璃的透过率对比图。

16.图5是本实用新型实施例2的原料脱氧前后熔制玻璃的透过率对比图。

具体实施方式

17.如图1a、图1b、图2所示,本实用新型的玻璃容器包括原料盒1、盒盖2、带玻璃法兰31的石英管3、带kf卡箍接口41的第一法兰盘4、第二法兰盘5、紧固螺栓6和o型密封圈7,其中,o型密封圈7设置在第一法兰盘4的工作面上并与石英管3上的玻璃法兰31接触;第一法兰盘4和第二法兰盘5构成一组法兰盘设置在石英管3的瓶口上且将石英管3的玻璃法兰31夹住,并通过紧固螺栓6连接和固定;盒盖2与原料盒1形状匹配,在原料脱氧处理结束后再设置在原料盒1上,脱氧过程中不盖盒盖2,目的是便于氧化物的蒸发,由于脱氧后的原料需在最短时间内转移至无氧手套箱中,不能先清理结晶物再取出原料盒1,因此为避免冷凝区的结晶物在取出原料盒1时再落入原料盒内,加盖盒盖2是最快捷有效的方法。工作时,原料盒1设置在石英管3内。

18.上述第一法兰盘4和第二法兰盘5采用不锈钢制成,o型密封圈7采用橡胶制成。

19.本实用新型还提供了一种除氧装置,如图3所示,该装置包括上述的玻璃容器以及加热炉8、加热炉温控系统、真空管路、真空机组和冷却风管(图中未画出),其中,加热炉8由炉壳81、保温材料82、绝缘套管83、发热元件84和热电偶85构成,冷却风管设置在石英管3的冷凝区,玻璃容器设置在加热炉8炉膛的绝缘套管83内,第一法兰盘4通过kf卡箍与带有kf接口的真空管路一端连接,真空管路另一端与真空机组也采用kf卡箍连接,加热炉温控系统控制加热炉8的温度。

20.工作时,将表面氧化的原料9装入原料盒1中,再水平装入一端封闭另一端带有玻璃法兰31的石英管3,第一法兰盘4和第二法兰盘5构成的一组法兰盘通过紧固螺栓6将玻璃法兰31夹住,靠外的第一法兰盘4上镶有的o型密封圈7保证抽真空过程中的气密性;通过kf卡箍将第一法兰盘4与带有kf接口的不锈钢真空管路一端连接,不锈钢真空管路另一端与真空机组也采用kf卡箍连接;按工艺规定进行真空抽制、加热炉升温、冷却风管对冷凝区域降温、加热炉保温、加热炉降温等工艺阶段,石英管3在炉外部分设有冷凝区,蒸发出来的氧化物蒸汽凝结在冷凝区的管壁上;待炉膛温度降至室温后关闭真空机组,打开kf卡箍进行破坏真空,打开紧固螺栓6,取下第一法兰盘4,将盒盖2伸入石英管3中盖在原料盒1上方,勾出原料盒1,原料盒1在经过冷凝区时,落下的氧化物因盒盖2的阻挡不会进入到原料盒1内;然后小心擦除盒盖2上落下的氧化物结晶体后打开盒盖2,即可得到除氧后的原料,实现原料与结晶物两种物料相互之间不接触,避免脱氧后的原料取出时与结晶体接触,保证了脱氧后的原料不被氧化物结晶体再次污染。

21.实施例1

22.采用本实用新型的玻璃容器和原料脱氧装置对as原料进行脱氧处理后熔制的红外玻璃(牌号:hws6),在8μm~14微米这一工作波长段,最低透过率由28%提升至50%。as原料脱氧前后熔制玻璃的透过率对比图如图4所示。

23.实施例2

24.采用本实用新型涉及的玻璃容器和原料脱氧装置对ge、te原料进行脱氧处理后熔制的红外玻璃(牌号:hws5),在8μm~14微米这一工作波长段,最低透过率由27%提升至61%。ge、te原料脱氧前后熔制玻璃的透过率对比图如图5所示。

技术特征:

1.用于去除原料氧化物的玻璃容器,其特征在于:包括原料盒(1)、盒盖(2)、带玻璃法兰(31)的石英管(3)、带kf卡箍接口(41)的第一法兰盘(4)、第二法兰盘(5)和紧固螺栓(6),所述第一法兰盘(4)和第二法兰盘(5)设置在石英管(3)的瓶口上且通过紧固螺栓(6)夹住石英管(3)的玻璃法兰(31)。2.如权利要求1所述的用于去除原料氧化物的玻璃容器,其特征在于:还包括o型密封圈(7),所述o型密封圈(7)设置在第一法兰盘(4)的工作面上并与石英管(3)上的玻璃法兰(31)接触。3.如权利要求2所述的用于去除原料氧化物的玻璃容器,其特征在于:所述o型密封圈(7)采用橡胶制成。4.如权利要求1所述的用于去除原料氧化物的玻璃容器,其特征在于:所述盒盖(2)与原料盒(1)形状匹配。5.如权利要求1所述的用于去除原料氧化物的玻璃容器,其特征在于:所述第一法兰盘(4)和第二法兰盘(5)采用不锈钢制成。6.除氧装置,其特征在于:包括权利要求1-5任一所述的玻璃容器,以及加热炉(8)、加热炉温控系统、真空管路、真空机组和冷却风管,所述冷却风管设置在石英管(3)的冷凝区,所述玻璃容器设置在加热炉(8)的绝缘套管(83)内,所述第一法兰盘(4)通过kf卡箍与带有kf接口的真空管路一端连接,所述真空管路另一端与所述真空机组采用kf卡箍连接,所述加热炉温控系统控制加热炉(8)的温度。7.如权利要求6所述的除氧装置,其特征在于:所述加热炉(8)由炉壳(81)、保温材料(82)、绝缘套管(83)、发热元件(84)和热电偶(85)构成。

技术总结

本实用新型提供一种用于去除原料氧化物的玻璃容器及除氧装置,可避免分离后的原料再次混入氧化物。用于去除原料氧化物的玻璃容器,包括原料盒、盒盖、带玻璃法兰的石英管、带KF卡箍接口的第一法兰盘、第二法兰盘和紧固螺栓,所述第一法兰盘和第二法兰盘通过紧固螺栓夹住石英管的玻璃法兰。本实用新型的玻璃容器的原料区与冷凝区采用分离式结构,利用原料与其氧化物在同一温度下蒸汽压不同的特征,分离后的原料避免再次混入氧化物,达到分离单质原料中氧化物的目的。料中氧化物的目的。料中氧化物的目的。

技术研发人员:王培新 原保平 胡斌

受保护的技术使用者:成都光明光电有限责任公司

技术研发日:2021.09.30

技术公布日:2022/4/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1