玻璃生产窑炉和玻璃生产线的制作方法

1.本技术涉及玻璃生产技术领域,尤其涉及一种玻璃生产窑炉和玻璃生产线。

背景技术:

2.目前,在oled载板玻璃生产中,窑炉工序负责为后工序提供熔化质量好,温度稳定、成分均匀的玻璃液。

3.现有技术中,但实际的oled载板玻璃窑炉生产过程中,因原材料成分、天然气热值、料山波动等原因造成未充分熔融的玻璃液向后流动,导致玻璃液质量变差,缺陷增多,影响产线良率的稳定。

4.因此,如何提供一种能够提高融化质量的玻璃生产窑炉成为亟待解决的问题。

技术实现要素:

5.本技术实施例的目的是提供一种玻璃生产窑炉和玻璃生产线,从而能够提高液熔化的质量,稳定产线良率。

6.为解决上述技术问题,本技术实施例提供如下技术方案:

7.本技术第一方面提供一种玻璃生产窑炉,包括:

8.窑炉本体,所述窑炉本体内部具有容纳空间,原料在所述容纳空间内高温加热,所述窑炉本体两端分别具有进料口和出料口;

9.两个耳池,两个所述耳池对称设置在所述窑炉本体的两个壁上,并分别朝向远离所述窑炉本体方向延伸形成凸起结构,所述耳池靠近所述出料口一侧设置。

10.在本技术第一方面的一些变更实施方式中,所述耳池垂直于所述窑炉本体的两个相对设置的侧面分别设置有两个泄料孔,所述卸料孔位于所在耳池侧面的中心位置。

11.在本技术第一方面的一些变更实施方式中,还包括:

12.加热装置,所述加热装置设置在所述窑炉本体的内部,用于对所述原料进行加热以形成玻璃液。

13.在本技术第一方面的一些变更实施方式中,所述加热装置包括:

14.多个电极砖,多个所述电极砖沿所述进料口至所述出料口的方向间隔设置于所述窑炉本体侧壁的内表面,且多个所述加热砖位于所述窑炉本体的第一区域;

15.多个烧枪,多个所述烧枪沿所述进料口至所述出料口的方向间隔设置于所述窑炉本体侧壁的内表面,且多个所述烧枪位于所述窑炉的第二区域。

16.在本技术第一方面的一些变更实施方式中,所述耳池位于所述窑炉本体沿所述进料口至所述出料口方向的四分之三处。

17.在本技术第一方面的一些变更实施方式中,还包括:

18.封堵水包,所述封堵水包封可堵于所述卸料孔。

19.在本技术第一方面的一些变更实施方式中,所述封堵水包具有循环进液管路、水包本体和出液管路,所述水包本体封堵于所述卸料孔,所述进液管路向所述水包本体输送

液体,所述出液管路排出所述水包本体内的液体;

20.所述封堵水包为不锈钢封堵水包;

21.所述封堵水包还包括把手,所述把手焊距所述水包本体预设距离,所述把手两端焊接于所述水包本体上。

22.在本技术第一方面的一些变更实施方式中,所述进料口的高度高于所述加料口的高度。

23.在本技术第一方面的一些变更实施方式中,所述窑炉本体还设置有排烟口,所述排烟口与所述进料口位于同一侧,且所述排烟口的位置高于所述进料口。

24.另一方面,本技术提供一种玻璃生产线,包括如前所述的玻璃生产窑炉。

25.相较于现有技术,本技术第一方面提供的玻璃生产窑炉,包括窑炉本体和两个耳池,窑炉本体内部具有容纳空间,容纳空间内设置有玻璃原料,加热玻璃原料能够使得玻璃原料变为玻璃液,现在技术中,因原材料成分、天然气热值、料山波动等原因造成部分原料位未分熔融,而未充分熔融的玻璃液会向出料口方向流动,导致玻璃液质量变差,影响成品的良品率,本技术中,在窑炉本体靠近出料口一侧设置有两个相对设置的耳池,每个耳池均向窑炉外部延伸形成,从而在窑炉本体内对原料进行加热形成玻璃液的过程中,由于向外延伸的耳池的设置,加强了横向温差及对流,利用玻璃液的对流原理,通过增加横向的温差加强了横向的对流,炉内两侧的玻璃液温度比中间玻璃液温度高,玻璃液由高温向低温流动,从而未充分熔融的具有生料浮渣和其它杂物被污染的玻璃液会被吸引至温度较低的耳池内,进而提高液熔化的质量,稳定产线良率。

附图说明

26.通过参考附图阅读下文的详细描述,本技术示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本技术的若干实施方式,相同或对应的标号表示相同或对应的部分,其中:

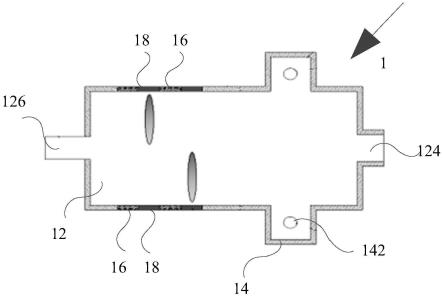

27.图1示意性地示出了本技术提供的一种玻璃生产窑炉的俯视图;

28.图2示意性地示出了本技术提供的一种玻璃生产窑炉的主视图;

29.附图标号说明:

30.玻璃生产窑炉1,窑炉本体12,进料口122,出料口124,排烟口126,耳池14,泄料孔142,电极砖16,烧枪18,封堵水包20,把手22。

具体实施方式

31.下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

32.如图1和图2所示,本技术提供一种玻璃生产窑炉1,包括:

33.窑炉本体12,所述窑炉本体12内部具有容纳空间,原料在所述容纳空间内高温加热,所述窑炉本体12两端分别具有进料口122和出料口124;

34.两个耳池14,两个所述耳池14对称设置在所述窑炉本体12的两个壁上,并分别朝

向远离所述窑炉本体12方向延伸形成凸起结构,所述耳池14靠近所述出料口124一侧设置。

35.本技术第一方面提供的玻璃生产窑炉1,包括窑炉本体12和两个耳池14,窑炉本体12内部具有容纳空间,容纳空间内设置有玻璃原料,加热玻璃原料能够使得玻璃原料变为玻璃液,现在技术中,因原材料成分、天然气热值、料山波动等原因造成部分原料位未分熔融,而未充分熔融的玻璃液会向出料口124方向流动,导致玻璃液质量变差,影响成品的良品率,本技术中,在窑炉本体12靠近出料口124一侧设置有两个相对设置的耳池14,每个耳池14均向窑炉外部延伸形成,从而在窑炉本体12内对原料进行加热形成玻璃液的过程中,由于向外延伸的耳池14的设置,加强了横向温差及对流,利用玻璃液的对流原理,通过增加横向的温差加强了横向的对流,炉内两侧的玻璃液温度比中间玻璃液温度高,玻璃液由高温向低温流动,从而未充分熔融的具有生料浮渣和其它杂物被污染的玻璃液会被吸引至温度较低的耳池14内,进而提高液熔化的质量,稳定产线良率。

36.如图1和图2所示,在本技术实施例中,所述耳池14垂直于所述窑炉本体12的两个相对设置的侧面分别设置有两个泄料孔,所述卸料孔位于所述耳池14底面的中心位置。

37.在该实施例中,在耳池14垂直于窑炉本体12的侧面中,其中,两个相对设置的侧面上分别设置有两个对称的卸料孔,以将积累在耳池14内的生料浮渣和其它杂物通过卸料孔排出,使得卸料孔内不会因为被污染的玻璃液堆积过多而被填充满,防止被污染的玻璃液从耳池14内溢到窑炉本体12的容纳空间中,进而影响玻璃液质量,以及成本的良品率。且不需要使用金属工具捞取而造成二次污染。

38.优选地,卸料孔位于所在耳池14侧面的中心位置,从而更有利于废料的排出。

39.如图1和图2所示,在本技术实施例中,还包括:

40.加热装置,所述加热装置设置在所述窑炉本体12的内部,用于对所述原料进行加热以形成玻璃液。

41.在该实施例中,玻璃生产窑炉1还包括加热装置,加热装置设置在窑炉本体12内部,用于对玻璃窑炉本体12内部的原料进行加热,以使得原料通过高温熔融形成玻璃液,玻璃液在窑炉本体12内流动,且由于向外延伸的耳池14的设置,形成了横向的温差,炉内两侧的玻璃液温度比中间玻璃液温度高,玻璃液由高温向低温流动,从而未充分熔融的具有生料浮渣和其它杂物被污染的玻璃液会被吸引至温度较低的耳池14内,其他正常的玻璃液从出料口124中排出,为最终玻璃的形成提供玻璃液。

42.在本技术实施例中,所述加热装置包括:

43.多个电极砖16,多个所述电极砖16沿所述进料口122至所述出料口124的方向间隔设置于所述窑炉本体12侧壁的内表面,且多个所述加热砖位于所述窑炉本体12的第一区域;

44.多个烧枪18,多个所述烧枪18沿所述进料口122至所述出料口124的方向间隔设置于所述窑炉本体12侧壁的内表面,且多个所述烧枪18位于所述窑炉本体12的第二区域。

45.如图1和图2所示,在该实施例中,加热装置包括多个电极砖16和多个烧枪18,多个电极砖16设置于窑炉本体12的第一区域,其中第一区域位于窑炉本体12的中部或下部,电极砖16为氧化锡电极,用于对窑炉本体12中下部设置的原料进行加热,以形成玻璃液,烧枪18为全氧烧枪18,烧枪18对窑炉本体12第二区域的原料进行加热,以形成玻璃液,其中第二区域为窑炉本体的上部,且电极砖16和烧枪18均沿进料口122至出料口124方向间隔设置,

从而能够实现沿进料口122至出料口124均设置有加热装置对原料进行加热,使熔化更加均匀、充分,保证原料加热充分熔融形成玻璃液。

46.在本技术实施例中,所述耳池14位于所述窑炉本体12沿所述进料口122至所述出料口124方向的四分之三处。

47.在该实施例中,耳池14位于窑炉本体12沿进料口122至所述出料口124方向的四分之三处,设置在此处的耳池14能够更好地吸引未充分熔融的具有生料浮渣和其它杂物被污染的玻璃液,使得被污染的玻璃液能够进入耳池14,从而防止被污染的玻璃液的从出料口124流出,进而影响产品的良品率,通过将耳池14设置在窑炉本体12沿进料口122至所述出料口124方向的四分之三处,最大程度的保证了未充分熔融的具有生料浮渣和其它杂物被污染的玻璃液能够进入耳池14,保证了出料口124流出的玻璃液的质量,提高了玻璃的良品率。

48.如图1和图2所示,在本技术实施例中,还包括:

49.封堵水包20,所述封堵水包20封可堵于所述卸料孔。

50.在该实施例中,玻璃生产窑炉1还包括封堵水包20,封堵水包20用于封堵卸料孔,以防止卸料孔内的被污染的玻璃液随时流出,污染环境,当耳池14内填充满被污染的玻璃液时,拔出封堵水包20,将被污染的玻璃液排出至指定容器,防止被污染的玻璃液污染环境。

51.另外,在泄料前停电助熔,适当增加天然气用量,提升空间温度,对泄料口分度水包放电、验电无异常后,方可进行泄料作业,避免发生触电事故。

52.在本技术实施例中,所述封堵水包20具有进水管路、水包本体和出水管路,所述水包本体封堵于所述卸料孔,所述进水管路向所述水包本体输送液体,所述出水管路排出所述水包本体内的液体。

53.在该实施例中,封堵水包20包括进水管路、水包本体和出水管路,水包本体封堵于所述卸料孔,进水管路向所述水包本体输送液体,出水管路排出所述水包本体内的液体,通过进水管路和出水管路的设置,能够根据需求来控制水包本体内的水的容量和温度,当需要通过水包本地封堵卸料口时,则开启进水管路先输送一定体积的水,而后停止输送,保证水包本体能够有足够的体积封堵卸料孔,或先开启进水管路先输送一定体积的水,在水包本体内部具有一定体积的能够封堵卸料孔时,控制出水管路也打开,从而保证水包本体内一直有一定体积的流动的水,当需要将耳池14内的被污染的玻璃液排出时,则提前一定时间将进水管路的水流调小,出水管路水流不变,且提高水的温度,过一段时间后,水包本体内水的体积变小,温度升高,从而水包本体能够从封堵孔内拔出,进而将被污染的玻璃液从耳池14内排出。

54.如图1和图2所示,在本技术实施例中,所述封堵水包20为不锈钢封堵水包20;

55.所述封堵水包20还包括把手22,所述把手22焊距所述水包本体预设距离,所述把手22两端焊接于所述水包本体上。

56.在该实施例中,封堵水包20为不锈钢封堵水包20,不锈钢封堵水包20耐高温、耐腐蚀,从而能够保证封堵于卸料孔时不会高温损坏,也不会被玻璃液腐蚀,保证了封堵水包20的封堵稳定性。且封堵水包20还包括把手22,在拔出封堵水包20时通过把手22完成,把手22焊距所述水包本体预设距离,把手22两端焊接于水包本体上,从而避免拔出时封堵水包20

时高温玻璃液烫伤。

57.优选地,手柄距水包本体200mm~500mm。

58.在本技术实施例中,所述进料口122的高度高于所述加料口的高度。

59.在该实施例中,进料口122的高度高于出料口124的高度,从而有利于熔融后的玻璃液向出料口124流动,保证了玻璃液的流动方向。

60.在本技术实施例中,所述窑炉本体12还设置有排烟口126,所述排烟口126与所述进料口122位于同一侧,且所述排烟口126的位置高于所述进料口122。

61.在该实施例中,窑炉本体12还设置有排烟口126,从而能够排出窑炉本体12内因高温加热原料而产生的烟尘,排烟口126与所述进料口122位于同一侧,且排烟口126的位置高于所述进料口122。

62.另一方面,本技术还提供一种玻璃生产线,包括如前所述的玻璃生产窑炉,因此本技术提供的玻璃生产线,包括如前所述的玻璃生产窑炉的全部技术特征和有益技术效果,在此不再赘述。

63.本技术第一方面提供的玻璃生产窑炉,包括窑炉本体和两个耳池,窑炉本体内部具有容纳空间,容纳空间内设置有玻璃原料,加热玻璃原料能够使得玻璃原料变为玻璃液,现在技术中,因原材料成分、天然气热值、料山波动等原因造成部分原料位未分熔融,而未充分熔融的玻璃液会向出料口方向流动,导致玻璃液质量变差,影响成品的良品率,本技术中,在窑炉本体靠近出料口一侧设置有两个相对设置的耳池,每个耳池均向窑炉外部延伸形成,从而在窑炉本体内对原料进行加热形成玻璃液的过程中,由于向外延伸的耳池的设置,加强了横向温差及对流,利用玻璃液的对流原理,通过增加横向的温差加强了横向的对流,炉内两侧的玻璃液温度比中间玻璃液温度高,玻璃液由高温向低温流动,从而未充分熔融的具有生料浮渣和其它杂物被污染的玻璃液会被吸引至温度较低的耳池内,进而提高液熔化的质量,稳定产线良率。

64.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1