一种三元前驱体的制备装置的制作方法

1.本实用新型属于锂离子电池正极材料制备技术领域,涉及一种三元前驱体的制备装置。

背景技术:

2.三元正极材料是制作动力锂离子电池的新型材料之一,由于其在资源占用、性价比、能量密度、安全性等方面的优势,已被视为未来动力锂电池的新一代正极材料,特别适用于纯电动车或插电式混合动力汽车。三元前驱体材料是正极材料的关键,很大程度上决定了正极材料的结构及性能,前驱体内部结构特性决定了正极材料的内阻大小,内阻的高低会引起正极材料容量、循环性能等电化学性能方面的差异,三元前驱体的研发已经成为关注焦点。

3.cn 211964160u公开了一种具有自浓缩功能的三元前驱体制备装置,包括反应釜、与所述反应釜匹配连接的过滤装置、与所述过滤装置匹配连接的集液装置、以及与所述集液装置匹配连接的抽真空装置。该实用新型可在三元前驱体研发和小试过程中替代浓密机,实现料液在釜体内不断浓缩,避免料液由釜体外部设备浓缩时而氧化,减少开机料,提高小试产品质量,使试验结果更具科学性,同时使小试反应条件最大程度的与量产条件吻合,为后期的放大生产提供准确的数据。

4.cn 105983383a公开了一种制备锂离子电池正极材料的新型反应釜装置,属于新能源材料制备和设备领域。通过带有溢流槽的反应釜,两者通过输液管道连接,但从溢流口流出的固相产物浓度或含量根据要求可随时调节,从而有效准确控制反应釜中镍、钴、锰硫酸盐反应物混合反应生成的三元前驱体氢氧化镍钴锰悬浮产物浓度,该前驱体生长的粒径大小和粒度分布,以及成核结构稳定性也得到控制。再经过混合锂盐后窑炉烧结获得振实密度高、粉末颗粒尺寸分布一致性稳定,以及电池倍率放电重复性高的最终产物镍钴锰酸锂 lini

x

coymnzo2(其中x,y,z变化可在0-0.6范围内)。

5.cn 113171744a提供了一种前驱体反应装置及反应方法,其中前驱体反应装置包括:反应器壳体,所述反应器壳体的内部设置有初混组件及布料组件;所述初混组件包括设置在所述反应器壳体顶部的挡料罩以及设置在所述挡料罩内部的初混搅拌器;所述布料组件包括连接在所述挡料罩下部的布料器以及设置在所述布料器上的出料嘴;所述反应器壳体的外部设置有输送泵,用于将所述反应器壳体底部的物料输送至所述布料器进行物料的返混。通过对进料以及反应过程中的物料进行充分地混合,有效改善了物料在反应装置内的分散工况,通过对进料及反应物料在反应装置内部进行充分地混合,极大改善了三元材料前驱体的产品性能,从最大程度上提高了产品的品质。

6.目前三元前驱体在合成反应过程中,氮气的通气方式大多为釜面通气,但此前驱体制备得到的正极材料中存在内阻高的问题,在电化学性能容量和循环性能受到不同程度的影响。如何通过改变反应釜的结构或者是前驱体的制备方法中的通气方式,来改变三元前驱体的内部结构特性,从而降低正极材料的内阻,并且保证容量及循环性能高的优势,是

三元前驱体的制备中急需解决的技术问题。

技术实现要素:

7.针对现有技术存在的不足,本实用新型的目的在于提供了一种三元前驱体的制备装置,通过在反应釜底部设置纳米进气组件,在三元前驱体合成阶段通入大量不直接参与反应的纳米气泡,调节了一次晶粒的间隙与生长方向,制备得到内部均匀有孔的三元前驱体,从而降低了正极材料的内阻。

8.为达此目的,本实用新型采用以下技术方案:

9.本实用新型提供了一种三元前驱体的制备装置,所述制备装置包括反应釜壳体,所述反应釜壳体内部设置有混合组件和纳米进气组件;

10.所述混合组件包括连接于反应釜壳体顶部的转轴和连接在转轴上的搅拌桨叶;

11.所述纳米进气组件包括进气管和纳米气盘;所述进气管的一端通向反应釜壳体外部,另一端与纳米气盘连接;所述纳米进气组件用于向反应釜内提供纳米气泡。

12.本实用新型提供的制备装置中包括向反应釜内提供纳米气泡的纳米进气组件,所述纳米进气组件区别于传统的釜面进气装置,实现在反应釜液下提供可控制纳米气泡平均直径的进气方式。

13.优选地,所述搅拌桨叶设置在纳米气盘的上方。

14.优选地,所述纳米气盘与反应釜壳体底部的距离为搅拌桨叶与反应釜壳体底部距离的0.1-0.5倍,例如可以是0.1倍、0.2倍、0.3倍、0.4倍或0.5倍,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用,优选为 0.15-0.4倍。

15.优选地,所述纳米气盘的直径为搅拌桨叶直径的0.1-1倍,例如可以是0.1 倍、0.2倍、0.3倍、0.5倍、0.6倍、0.8倍或1倍,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用,优选为0.2-0.6倍。

16.优选地,所述纳米气盘与制备装置底部的距离为30-70cm,例如可以是 30cm、40cm、50cm、60cm或70cm,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

17.优选地,所述纳米气盘的直径为10-50cm,例如可以是10cm、20cm、30cm、 40cm或50cm,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

18.本实用新型通过纳米气盘直径以及纳米气盘与制备装置底部距离的设置,使所述制备装置用于制备三元前驱体时,在合成阶段引入了大量不直接参与反应的纳米气泡,调节了一次晶粒的间隙与生长方向,制备得到了内部均匀有孔的三元前驱体,从而降低了正极材料的内阻,同时保证了正极材料的高初始容量与优异的循环性能。

19.优选地,所述搅拌桨叶的形状包括螺旋桨叶、扇形桨叶、空心桨叶或异形桨叶中的任意一种。

20.优选地,所述搅拌桨叶之间的夹角角度为30-90

°

,例如可以是30

°

、40

°

、 50

°

、70

°

或90

°

,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

21.优选地,所述纳米气盘的气孔孔径为0.1-1μm,例如可以是0.1μm、0.3μm、 0.5μm、0.8μm或1μm,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

22.本实用新型通过控制纳米气盘的气孔孔径为0.1-1μm,使通气产生的气泡平均直

径为1-100nm。若气孔孔径《0.1μm,反应体系中的物料容易堵塞气孔孔径;而当气孔孔径》1μm,则无法得到直径为1-100nm的气泡,使最终所得三元前驱体无法具有孔道结构。

23.优选地,所述反应釜壳体的高度为0.5-5m,例如可以是0.5m、1m、2m、 2.5m、3m或5m,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述反应釜壳体的长径比为1-2.5,例如可以是1、1.2、1.5、2或 2.5,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

25.优选地,所述反应釜壳体包括外壳体与内壳体,外壳体与内壳体围成的空腔用于隔热。

26.优选地,所述外壳体的侧边设置有温度传感器、进料口和溢流口。

27.优选地,所述外壳体的顶部设置有ph传感器和电动机。

28.应用本实用新型提供的制备装置时的制备方法包括如下步骤:

29.通气条件下混合金属盐溶液、络合剂和沉淀剂,加热进行反应,得到合成物料;后处理所得合成物料,得到所述三元前驱体;

30.所述通气的气体包括氮气、氦气或氩气中的任意一种或至少两种的组合;所述通气的进气流量为0.1-10m3/h。

31.所述通气的进气流量为0.1-10m3/h,例如可以是0.1m3/h、1m3/h、2m3/h、 6m3/h、8m3/h或10m3/h,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

32.当通气的进气流量大于本实用新型提供的范围时,由于内部微孔数量大量增加,导致产品的内部结构较为疏松,影响产品的振实密度,当通气的进气流量小于本实用新型提供的范围时,微量的纳米气泡不会改变产品内部结构,对产品性能的提升没有明显作用。

33.所述通气的气体包括氮气、氦气或氩气中的任意一种或至少两种的组合,典型但非限制性的组合包括氮气与氦气的组合,氮气与氩气的组合,氦气与氩气的组合,或氮气、氦气与氩气的组合。

34.优选地,所述金属盐溶液为含镍、钴与锰的金属盐溶液,镍、钴与锰的摩尔比为(0.1-10):(0.1-5):1,例如可以是0.1:0.1:1、0.1:5:1、10:0.1:1、10:5:1或4:3:1,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

35.优选地,所述金属盐溶液的浓度为0.1-5mol/l,例如可以是0.1mol/l、1mol/l、 2mol/l、3mol/l、4mol/l或5mol/l,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

36.所述金属盐溶液的浓度为溶液中镍盐的浓度、钴盐的浓度与锰盐的浓度之和。

37.优选地,所述络合剂包括氨水、硫酸铵或碳酸氢铵中的任意一种或至少两种的组合,典型但非限制性的组合包括氨水与硫酸铵的组合,氨水与碳酸氢铵的组合,硫酸铵与碳酸氢铵的组合,或氨水、硫酸铵与碳酸氢铵的组合。

38.优选地,所述络合剂的浓度为0.5-10mol/l,例如可以是0.5mol/l、2mol/l、 4mol/l、6mol/l、8mol/l、10mol/l,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为1-8mol/l。

39.优选地,所述沉淀剂包括氢氧化钠、氢氧化钾或氢氧化镁中的任意一种或至少两种的组合,典型但非限制性的组合包括氢氧化钠与氢氧化钾的组合,氢氧化钠与氢氧化镁的组合,氢氧化钾与氢氧化镁的组合,或氢氧化钠、氢氧化钾与氢氧化镁的组合。

40.优选地,所述沉淀剂的浓度为2-10mol/l,例如可以是2mol/l、4mol/l、 6mol/l、8mol/l或10mol/l,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用,优选为6-10mol/l。

41.优选地,所述金属盐溶液、沉淀剂与络合剂的体积比为(1-10):(1-4):1,例如可以是1:1:1、1:4:1、10:1:1、10:4:1或4:3:1,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

42.优选地,所述通气产生的气泡平均直径为1-100nm,例如可以是1nm、20nm、40nm、60nm、80nm或100nm,但并不仅限于所列举数值,该数值范围内其他未列举的数值同样适用。

43.当通气产生的气泡平均直径大于本实用新型所提供的范围时,会造成颗粒生长过程中无法与气泡接触,导致三元前驱体内部结构无孔洞;当通气产生的气泡平均直径小于本实用新型所提供的范围时,对三元前驱体内部结构的改善作用微乎其微,性能方面不会有明显的提升。

44.优选地,所述通气的进气流量为0.1-5m3/h,例如可以是0.1m3/h、0.5m3/h、 1m3/h、2.5m3/h或5m3/h,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

45.优选地,所述加热的温度为30-80℃,例如可以是30℃、40℃、50℃、60℃、 70℃或80℃,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

46.优选地,所述加热时还伴有搅拌。

47.优选地,所述搅拌的搅拌速度为200-1000rpm,例如可以是200rpm、400rpm、 600rpm、800rpm或1000rpm,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

48.优选地,所述合成物料的中值粒径为9-15μm,例如可以是9μm、10μm、12μm、 14μm或15μm,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。当反应釜中物料的粒径达到本实用新型所述范围时,停止加热搅拌。

49.优选地,所述后处理包括依次进行的陈化、洗涤、烘干和过筛。

50.优选地,所述陈化的时间为0.5-5h,例如可以是0.5h、1h、2h、3h、4h或 5h,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

51.优选地,所述洗涤用的洗液包括质量百分比为1-10%的碱性溶液,例如可以是1%、2%、5%、8%或10%,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

52.优选地,所述烘干的温度为90-120℃,例如可以是90℃、100℃、105℃、 110℃或120℃,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

53.优选地,烘干的时间为5-15h,例如可以是5h、8h、10h、12h或15h,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

54.优选地,所述过筛的目数为100-500目,例如可以是100目、200目、300 目、400目或500目,但不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

55.与现有技术相比,本实用新型的有益效果为:

56.(1)本实用新型通过在反应釜底部设置纳米进气组件,在三元前驱体合成阶段实现了反应液下通入大量纳米气泡,有助于调控晶粒的间隙和生长方向,从而制备得到具有内部结构特性的三元前驱体。

57.(2)本实用新型所述三元前驱体的制备方法中,通过在合成阶段通入大量不直接参与反应的纳米气泡,调节了一次晶粒的间隙与生长方向,制备得到内部均匀有孔的三元前驱体,从而降低了正极材料的内阻,同时保证了正极材料的高初始容量与优异的循环性能。

附图说明

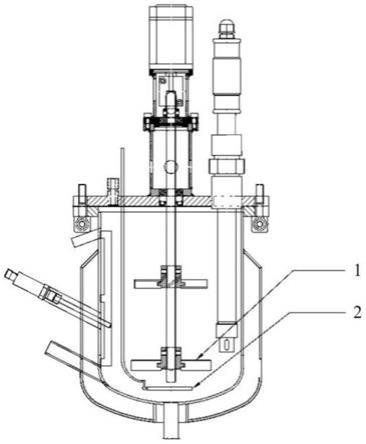

58.图1是本实用新型所述的制备装置的结构示意图;

59.图2是本实用新型所述的纳米进气组件的结构示意图。

60.其中,1-搅拌桨叶,2-纳米进气组件,3-通气管,4-纳米气盘。

具体实施方式

61.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

62.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

63.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

64.实施例1

65.本实施例提供了一种如图1所示的三元前驱体的制备装置,所述制备装置包括反应釜壳体,高度为2.5m,长径比为2,所述反应釜壳体底部设置有纳米进气组件2(结构示意图如图2所示);所述纳米进气组件2用于向反应釜内提供纳米气泡;所述纳米进气组件2包括通气管3和纳米气盘4;所述纳米气盘4 的上方设置有搅拌桨叶1,形状为螺旋桨叶,桨叶之间的夹角为60

°

;所述纳米气盘4与制备装置底部的距离为50cm,所述距离为搅拌桨叶1与制备装置底部距离的0.2倍;所述纳米气盘4的直径为30cm,纳米气盘4的直径为搅拌桨叶 1直径的0.3倍;所述纳米气盘4的气孔孔径为0.5μm。

66.实施例2

67.本实施例提供了一种如图1所示的三元前驱体的制备装置,所述反应釜壳体,高度为1m,长径比为2,所述反应釜壳体底部设置有纳米进气组件2(结构示意图如图2所示);所述纳米进气组件2用于向反应釜内提供纳米气泡;所述纳米进气组件2包括通气管3和纳米气盘4;所述纳米气盘4的上方设置有搅拌桨叶1,形状为扇形桨叶,桨叶之间的夹角为45

°

;所述纳米气盘4与制备装置底部的距离为40cm,所述距离为搅拌桨叶1与制备装置底部距离

的0.15倍;所述纳米气盘4的直径为20cm,所述直径为搅拌桨叶1直径的0.2倍;所述纳米气盘4的气孔孔径为0.2μm。

68.实施例3

69.本实施例提供了一种如图1所示的三元前驱体的制备装置,所述反应釜壳体,高度为3m,长径比为1.5,所述反应釜壳体底部设置有纳米进气组件2(结构示意图如图2所示);所述纳米进气组件2用于向反应釜内提供纳米气泡;所述纳米进气组件2包括通气管3和纳米气盘4;所述纳米气盘4的上方设置有搅拌桨叶1,形状为空心桨叶,桨叶之间的夹角为75

°

;所述纳米气盘4与制备装置底部的距离为30cm,所述距离为搅拌桨叶1与制备装置底部距离的0.4倍;所述纳米气盘4的直径为10cm,所述直径为搅拌桨叶1直径的0.6倍;所述纳米气盘4的气孔孔径为0.8μm。

70.实施例4

71.本实施例提供了一种如图1所示的三元前驱体的制备装置,所述反应釜壳体,高度为0.5m,长径比为2.5,所述反应釜壳体底部设置有纳米进气组件2(结构示意图如图2所示);所述纳米进气组件2用于向反应釜内提供纳米气泡;所述纳米进气组件2包括通气管3和纳米气盘4;所述纳米气盘4的上方设置有搅拌桨叶1,形状为异形桨叶,桨叶之间的夹角为30

°

;所述纳米气盘4与制备装置底部的距离为60cm,所述距离为搅拌桨叶1与制备装置底部距离的0.1倍;所述纳米气盘4的直径为40cm,所述直径为搅拌桨叶1直径的0.1倍;所述纳米气盘4的气孔孔径为0.1μm。

72.实施例5

73.本实施例提供了一种如图1所示的三元前驱体的制备装置,所述反应釜壳体,高度为5m,长径比为1,所述反应釜壳体底部设置有纳米进气组件2(结构示意图如图2所示);所述纳米进气组件2用于向反应釜内提供纳米气泡;所述纳米进气组件2包括通气管3和纳米气盘4;所述纳米气盘4的上方设置有搅拌桨叶1,形状为螺旋桨叶,桨叶之间的夹角为90

°

;所述纳米气盘4与制备装置底部的距离为70cm,所述距离为搅拌桨叶1与制备装置底部距离的0.5倍;所述纳米气盘4的直径为50cm,所述直径为搅拌桨叶1直径的1倍;所述纳米气盘4的气孔孔径为1μm。

74.实施例6

75.本实施例提供了一种如图1所示的三元前驱体的制备装置,除所述纳米气盘4与制备装置底部的距离为50cm,所述距离为搅拌桨叶1与制备装置底部距离的0.05倍外,其余均与实施例1相同。

76.实施例7

77.本实施例提供了一种如图1所示的三元前驱体的制备装置,除所述纳米气盘4与制备装置底部的距离为50cm,所述距离为搅拌桨叶1与制备装置底部距离的0.7倍外,其余均与实施例1相同。

78.实施例8

79.本实施例提供了一种如图1所示的三元前驱体的制备装置,除所述纳米气盘4的直径为30cm,纳米气盘4的直径为搅拌桨叶1直径的0.05倍外,其余均与实施例1相同。

80.实施例9

81.本实施例提供了一种如图1所示的三元前驱体的制备装置,除所述纳米气盘4的直

径为30cm,纳米气盘4的直径为搅拌桨叶1直径的1.2倍外,其余均与实施例1相同。

82.应用例1

83.本应用例提供了一种应用实施例1所述制备装置制备三元前驱体的制备方法,所述制备方法包括如下步骤:

84.在通入流量为2m3/h、气泡平均直径为60nm氮气的条件下,以体积比1:1:1 混合金属盐溶液、4mol/l的氨水和10mol/l的氢氧化钠溶液,55℃加热并以 800rpm的速度搅拌进行反应,得到中值粒径为10.6μm的合成物料;对所得合成物料进行1h陈化后,用2wt%碱水离心洗涤,再经过120℃烘干8h和300目过筛,得到所述三元前驱体。

85.所述金属盐溶液为镍、钴与锰的硫酸盐溶液,浓度为2mol/l,镍、钴与锰的摩尔比为1:1:1;

86.本应用例所得三元前驱体为球形结构,内部均匀有孔。

87.应用例2

88.本应用例提供了一种应用实施例1所述制备装置制备三元前驱体的制备方法,所述制备方法包括如下步骤:

89.在通入流量为1m3/h、气泡平均直径为20nm氦气的条件下,以体积比1:4:1 混合金属盐溶液、2mol/l的硫酸铵溶液和8mol/l的氢氧化钾溶液,50℃加热并以400rpm的速度搅拌进行反应,得到中值粒径为10μm的合成物料;对所得合成物料进行0.5h陈化后,用1.5wt%碱水离心洗涤,再经过100℃烘干5h和200 目过筛,得到所述三元前驱体。

90.所述金属盐溶液为镍、钴与锰的碳酸盐溶液,浓度为1mol/l,镍、钴与锰的摩尔比为5:2:3;

91.本应用例所得三元前驱体为球形结构,内部均匀有孔。

92.应用例3

93.本应用例提供了一种应用实施例1所述制备装置制备三元前驱体的制备方法,所述制备方法包括如下步骤:

94.在通入流量为5m3/h、气泡平均直径为80nm氩气的条件下,以体积比10:1:1 混合金属盐溶液、6mol/l的碳酸氢铵溶液和12mol/l的氢氧化镁溶液,60℃加热并以900rpm的速度搅拌进行反应,得到中值粒径为11μm的合成物料;对所得合成物料进行3h陈化后,用4wt%碱水离心洗涤,再经过100℃烘干12h和 400目过筛,得到所述三元前驱体。

95.所述金属盐溶液为镍、钴与锰的硝酸盐溶液,浓度为3mol/l,镍、钴与锰的摩尔比为6:2:2;

96.本应用例所得三元前驱体为球形结构,内部均匀有孔。

97.应用例4

98.本应用例提供了一种应用实施例1所述制备装置制备三元前驱体的制备方法,所述制备方法包括如下步骤:

99.在通入流量为0.1m3/h、气泡平均直径为1nm氮气的条件下,以体积比10:4:1 混合金属盐溶液、0.5mol/l的氨水和6mol/l的氢氧化钠溶液,30℃加热并以 200rpm的速度搅拌进行反应,得到中值粒径为9μm的合成物料;对所得合成物料进行0.5h陈化后,用1wt%碱水离心洗涤,再经过90℃烘干6h和100目过筛,得到所述三元前驱体。

100.所述金属盐溶液为镍、钴与锰的硫酸盐溶液,浓度为0.1mol/l,镍、钴与锰的摩尔

比为0.1:5:1;

101.本应用例所得三元前驱体为球形结构,内部均匀有孔。

102.应用例5

103.本应用例提供了一种应用实施例1所述制备装置制备三元前驱体的制备方法,所述制备方法包括如下步骤:

104.在通入流量为10m3/h、气泡平均直径为100nm氮气的条件下,以体积比4:3:1 混合金属盐溶液、10mol/l的氨水和14mol/l的氢氧化钠溶液,80℃加热并以 1000rpm的速度搅拌进行反应,得到中值粒径为15μm的合成物料;对所得合成物料进行5h陈化后,用10wt%碱水离心洗涤,再经过90℃烘干15h和500目过筛,得到所述三元前驱体。

105.所述金属盐溶液为镍、钴与锰的硫酸盐溶液,浓度为5mol/l,镍、钴与锰的摩尔比为10:0.1:1;

106.本应用例所得三元前驱体为球形结构,内部均匀有孔。

107.应用例6

108.本应用例提供了一种应用实施例1所述制备装置制备三元前驱体的制备方法,除通入氮气的流量为0.05m3/h外,其余工艺步骤与实施例1相同。

109.本应用例中,由于通入氮气的流量为0.05m3/h,使氮气的气泡平均直径 0.8nm,最终所得三元前驱体为球形结构,内部无孔。

110.应用例7

111.本应用例提供了一种应用实施例1所述制备装置制备三元前驱体的制备方法,除通入氮气的流量为5.5m3/h外,其余工艺步骤与实施例1相同。

112.本应用例中,由于通入氮气的流量为5.5m3/h,使氮气的气泡平均直径 100nm,最终所得三元前驱体为球形结构,内部无孔。

113.应用例8

114.本应用例提供了一种应用实施例2所述制备装置制备三元前驱体的制备方法,所述制备方法的工艺参数与应用例1相同。

115.本应用例最终所得三元前驱体为球形结构,内部均匀有孔。

116.应用例9

117.本应用例提供了一种应用实施例3所述制备装置制备三元前驱体的制备方法,所述制备方法的工艺参数与应用例1相同。

118.本应用例最终所得三元前驱体为球形结构,内部均匀有孔。

119.应用例10

120.本应用例提供了一种应用实施例4所述制备装置制备三元前驱体的制备方法,所述制备方法的工艺参数与应用例1相同。

121.本应用例最终所得三元前驱体为球形结构,内部均匀有孔。

122.应用例11

123.本应用例提供了一种应用实施例5所述制备装置制备三元前驱体的制备方法,所述制备方法的工艺参数与应用例1相同。

124.本应用例最终所得三元前驱体为球形结构,内部均匀有孔。

125.应用例12

126.本应用例提供了一种应用实施例6所述制备装置制备三元前驱体的制备方法,所述制备方法的工艺参数与应用例1相同。

127.本应用例最终所得三元前驱体为球形结构,内部无孔。

128.应用例13

129.本应用例提供了一种应用实施例7所述制备装置制备三元前驱体的制备方法,所述制备方法的工艺参数与应用例1相同。

130.本应用例最终所得三元前驱体为球形结构,内部无孔。

131.应用例14

132.本应用例提供了一种应用实施例8所述制备装置制备三元前驱体的制备方法,所述制备方法的工艺参数与应用例1相同。

133.本应用例最终所得三元前驱体为球形结构,内部无孔。

134.应用例15

135.本应用例提供了一种应用实施例9所述制备装置制备三元前驱体的制备方法,所述制备方法的工艺参数与应用例1相同。

136.本应用例最终所得三元前驱体为球形结构,内部无孔。

137.对比应用例1

138.本对比应用例提供了一种应用实施例1所述制备装置制备三元前驱体的制备方法,除不进行通气外,其余工艺步骤与实施例1相同。

139.本对比应用例所得三元前驱体为球形结构,内部无孔。

140.对比应用例2

141.本对比应用例提供了一种应用常规三元前驱体制备装置(yzcmr,上海岩征实验仪器)制备三元前驱体的制备方法,工艺步骤与实施例1相同。

142.由于制备装置为常规三元前驱体制备装置(yzcmr,上海岩征实验仪器),通入的氮气在反应液面上。

143.本对比应用例所得三元前驱体为球形结构,内部无孔。

144.对比应用例3

145.本对比应用例提供了一种应用常规三元前驱体制备装置(nd315,杭州牛斗科技)制备三元前驱体的制备方法,工艺步骤与实施例1相同。

146.由于制备装置为常规三元前驱体制备装置(nd315,杭州牛斗科技),通入的氮气在反应液面表面。

147.本对比应用例所得三元前驱体为球形结构,内部无孔。

148.对应用例1-11和对比应用例1-3制备得到的三元前驱体使用场发射扫描电镜(日立su5000)进行扫描电镜截面测试,并将所述三元前驱体与lioh按照1:1.05的摩尔比混合均匀后,置于气氛炉中,设置氧气流量为10l/min,升温速率为2℃/min,在780℃下焙烧12h,经过粉粹过筛后,得到三元正极材料,对所述三元正极材料使用新威电池测试系统(bts4000)进行dcr测试。将制备得到的三元正极材料按照gb 10758-1989制备扣式电池于常温25℃下搁置6h,以0.1c倍率充电至扣式电池的活化平台电压4.5v,之后设置截止电流为0.01c,于4.5v恒压充电至电流0.01c完成恒压充电,恒压充电完成后搁置2min,再在 0.1c恒流放电到2.5v,搁置2min,完成活化。计算得到所述三元前驱体的在 0.2c倍率下首

次放电容量和0.5c充电1c放电循环50次的容量保持率,结果如表1所示。

149.表1

[0150][0151][0152]

从表1的结果可知:

[0153]

(1)由应用例1-5的结果可知,本实用新型提供的制备方法,在三元前驱体合成阶段实现了反应液下通入大量纳米气泡,有助于调控晶粒的间隙和生长方向,制备得到内部均匀有孔的三元前驱体,由此制备得到的正极材料具有低内阻、高初始容量与优异的循环性能。

[0154]

(2)由应用例6、7与应用例1的结果比较可知,当通气的进气流量大于10m3/h或者小于0.1m3/h时,制备得到三元前驱体的内部结构无孔或孔隙分布不均匀,由此制备得到的

正极材料内阻高、初始容量低且循环性能差,这表明本实用新型提供的通气流量是制备内部有孔结构的三元前驱体的重要工艺操作,有助于制备得到具有低内阻、高初始容量与优异的循环性能的正极材料。

[0155]

(3)由应用例8-11与应用例1可知,本实用新型提供的制备装置,通过在反应釜底部设置纳米进气组件,在三元前驱体合成阶段实现了反应液下通入大量纳米气泡,有助于调控晶粒的间隙和生长方向,制备得到内部均匀有孔的三元前驱体,由此制备得到的正极材料具有低内阻、高初始容量与优异的循环性能。

[0156]

(3)由应用例12、13与应用例1可知,当纳米气盘与反应釜壳体底部的距离为搅拌桨叶与反应釜壳体底部距离的倍数大于0.5倍,或者小于0.1倍时,制备得到三元前驱体的内部结构无孔或孔隙分布不均匀,由此制备得到的正极材料内阻高、初始容量低且循环性能差,这表明本实用新型提供的纳米气盘的与反应釜壳体底部的距离,有助于制备得到具有低内阻、高初始容量与优异的循环性能的正极材料。

[0157]

(4)由应用例14、15与应用例1可知,当纳米气盘的直径为搅拌桨叶直径的倍数大于1倍,或者小于0.1倍时,制备得到三元前驱体的内部结构无孔或孔隙分布不均匀,由此制备得到的正极材料内阻高、初始容量低且循环性能差,这表明本实用新型提供的纳米气盘的与反应釜壳体底部的距离,有助于制备得到具有低内阻、高初始容量与优异的循环性能的正极材料。

[0158]

(5)由对比应用例1与应用例1的结果比较可知,当不进行通气时,制备得到三元前驱体的内部结构无孔,由此制备得到的正极材料内阻高、初始容量低且循环性能差,这表明本实用新型提供的通气是制备内部有孔结构的三元前驱体的重要工艺操作,有助于制备得到具有低内阻、高初始容量与优异的循环性能的正极材料。

[0159]

(6)由对比应用例2、3与应用例1的比较可知,当不使用本实用新型提供的制备装置时,通入氮气在反应液面上或反应液面表面,制备得到三元前驱体的内部结构无孔或孔隙分布不均匀,由此制备得到的正极材料内阻高、初始容量低且循环性能差,这表明本实用新型提供的通气在反应液面下是制备内部有孔结构的三元前驱体的重要工艺操作,有助于制备得到具有低内阻、高初始容量与优异的循环性能的正极材料。

[0160]

申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1