一种双膛石灰窑节能装置的制作方法

1.本实用新型涉及双膛石灰窑技术领域,具体为一种双膛石灰窑节能装置。

背景技术:

2.双膛蓄热式石灰竖窑采用了双膛并流蓄热式煅烧技术,双膛石灰窑则是两个窑筒体,窑膛中间部分相连接,其中一个筒体在加热煅烧的时候另外一个窑膛则是存料预热,这样既可以很好的把热量回收,还可以提高石灰窑的产量。

3.经过海量检索,发现现有技术中的一种双膛石灰窑节能装置典型的如公开号为cn212713282u公开的一种双膛石灰窑,可以调节所述双膛炉体内的氧气含量,从而可以实现低热值煤气在双膛石灰窑上的应用,降低双膛石灰窑对燃料热值的要求,提高钢铁厂对低热值煤气利用率,减少钢铁厂低热值煤气排放,降低生产单位使用成本。

4.助燃空气和燃料混合进入到双膛石灰窑的燃烧带后燃烧对石灰石进行煅烧,而现有的助燃空气通常是直接将空气排入到双膛石灰窑的燃烧带和燃料并流混合,外部空气的温度较低从而降低了并流后的燃料和助燃空气的温度,从而使得燃料不能够充分进行燃烧,为此,我们提出一种双膛石灰窑节能装置。

技术实现要素:

5.本实用新型的目的在于提供一种双膛石灰窑节能装置,具备能够降低的窑体的热量耗散,同时利用窑体自身的温度对助燃空气进行加热,提高助燃空气和燃料并流后的温度,从而提高燃料的燃烧率,有利于降低燃料的消耗以及减少有害气体排放的优点,解决了现有的助燃空气通常是直接将空气排入到双膛石灰窑的燃烧带和燃料并流混合,外部空气的温度较低从而降低了并流后的燃料和助燃空气,从而使得燃料不能够充分进行燃烧的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种双膛石灰窑节能装置,包括窑体、保温套和基座,所述基座顶部通过支撑架安装有窑体,所述窑体外表面靠近顶部位置套接有环形管,所述环形管内表面安装有燃烧嘴,所述窑体外表面套接有保温套,所述环形管内侧安装有混合管,所述混合管末端安装有三通阀,所述三通阀底部通过连接管安装有四通管,所述四通管底部安装有燃料管,所述四通管一侧安装有换热管,且换热管套接于窑体外表面,所述换热管末端安装有进气管,所述进气管末端安装有三通管,所述三通管底部安装有助燃气管。

7.优选的,所述窑体共设有两个,且两个所述窑体均通过支撑架对称安装于基座顶部两侧位置处,两个所述窑体顶部均安装有进料阀,两个所述进料阀顶部均安装有料斗,两个所述窑体底部均安装有出料管,两个所述出料管底部均安装有出料阀,且两个所述窑体内侧靠近底部位置处通过连通管连接。通过两个进料阀和两个出料阀控制两个窑体的进出料,从而使得两个窑体交换使用,使得一个处于煅烧状态,另一个则处于蓄热状态。

8.优选的,所述保温套共设有两个,且两个所述保温套分被套接于两个窑体外表面。

通过保温套的设置能够减低窑体的热量耗散。

9.优选的,所述换热管共设有两个,且两个所述换热管对称安装于四通管两侧位置处。换热管内部的助燃空气通过换热管管壁和窑体进行热量的交换,从而提高助燃空气的温度。

10.优选的,所述环形管共设有两个,且两个所述环形管分别套接于两个窑体外表面靠近顶部位置处。

11.优选的,所述混合管共设有两个,且两个所述混合管分别安装于两个环形管内侧。燃料管内部的燃料和换热管内部的助燃空气通过混合管混合并流。

12.优选的,所述燃烧嘴共设有二十四个,每十二个所述燃烧嘴为一组,两组所述燃烧嘴分别成环形阵列等距安装于两个环形管内表面。均匀分布在环形管内表面的多个燃烧嘴能够对石灰石进行均匀的煅烧。

13.与现有技术相比,本实用新型的有益效果如下:

14.本实用新型通过设置保温套和换热管,达到了能够降低的窑体的热量耗散,同时利用窑体自身的温度对助燃空气进行加热,提高助燃空气和燃料并流后的温度,从而提高燃料的燃烧率,有利于降低燃料的消耗以及减少有害气体排放的效果,换热管内部的助燃空气通过换热管管壁和窑体进行热量的交换,从而提高助燃空气的温度,提升温度后的助燃空气在混合管中和燃料进行混合并流,并流后的燃料和助燃空气进入到燃烧嘴中对石灰石进行煅烧。

附图说明

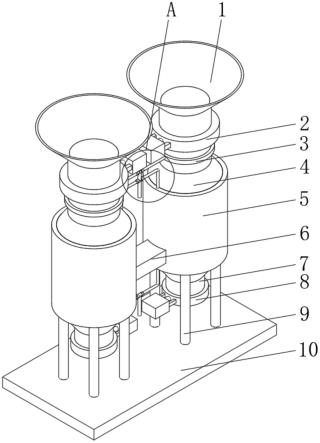

15.图1为本实用新型结构示意图;

16.图2为本实用新型图1中a的放大结构示意图;

17.图3为本实用新型主视结构示意图;

18.图4为本实用新型窑体内部主视结构示意图;

19.图5为本实用新型侧视结构示意图。

20.附图标记:1、料斗;2、进料阀;3、环形管;4、窑体;5、保温套;6、连通管;7、出料管;8、出料阀;9、支撑架;10、基座;11、三通阀;12、混合管;13、连接管;14、四通管;15、燃料管;16、进气管;17、三通管; 18、助燃气管;19、燃烧嘴;20、换热管。

具体实施方式

21.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

22.实施例一

23.如图1至图5所示,本实用新型提出的一种双膛石灰窑节能装置,包括窑体4、保温套5和基座10,基座10顶部通过支撑架9安装有窑体4,窑体 4共设有两个,且两个窑体4均通过支撑架9对称安装于基座10顶部两侧位置处,两个窑体4顶部均安装有进料阀2,两个进料阀2顶部均安装有料斗1,两个窑体4底部均安装有出料管7,两个出料管7底部均安装有出料阀8,且两个窑体4内侧靠近底部位置处通过连通管6连接,窑体4外表面靠近顶部位置套接有环形管3,环形管3内表面安装有燃烧嘴19,窑体4外表面套接有保温套5,环形管3内侧安装有混合管12,混合管12末端安装有三通阀11,三通阀11底部通过连接管13安装有四通管

14,四通管14底部安装有燃料管 15,四通管14一侧安装有换热管20,换热管20共设有两个,且两个换热管 20对称安装于四通管14两侧位置处,且换热管20套接于窑体4外表面,换热管20末端安装有进气管16,进气管16末端安装有三通管17,三通管17 底部安装有助燃气管18。

24.基于实施例1的一种双膛石灰窑节能装置工作原理是:料斗1内部的石灰石进入到窑体4内部,换热管20内部的助燃空气通过换热管20管壁和窑体4进行热量的交换,从而提高助燃空气的温度,提升温度后的助燃空气在混合管12中和燃料进行混合并流,并流后的燃料和助燃空气进入到燃烧嘴19 中对石灰石进行煅烧。

25.实施例二

26.如图3和图4所示,本实用新型提出的一种双膛石灰窑节能装置,相较于实施例一,本实施例还包括保温套5共设有两个,且两个保温套5分被套接于两个窑体4外表面,环形管3共设有两个,且两个环形管3分别套接于两个窑体4外表面靠近顶部位置处,混合管12共设有两个,且两个混合管12 分别安装于两个环形管3内侧,燃烧嘴19共设有二十四个,每十二个燃烧嘴 19为一组,两组燃烧嘴19分别成环形阵列等距安装于两个环形管3内表面。

27.本实施例中,保温套5能够降低窑体4的热量耗散,而均匀分布在环形管3内表面的多个燃烧嘴19能够对石灰石进行均匀的煅烧,提高石灰石的受热均匀度。

28.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1