低温共烧基板用组合物的制作方法

本发明涉及一种主要能够用于无线通信用小型积体模块的低温共(同时)烧陶瓷(low temperature co-fired ceramics,ltcc)基板组合物。

背景技术:

以移动电话及智能电话为首的平板终端的普及率急速增进。此些终端中安装有众多的电路芯片,特别是于前端模块(front-end modules)广泛使用低温共(同时)烧陶瓷(ltcc)基板。前端(front-end)指对于用户的显示及接受操作、与其他系统间的输入输出等直接与外部进行交流的元素,前端模块则指将用于移动电话的通讯规格之一的长期演进技术(long term evolution,lte)、wi-fi、蓝牙(bluetooth)及全球定位系统(global positioning system,gps)等的无线前端电路的各种功能组件予以一体化的超小型积体模块。ltcc基板,为使用于电子材料的一种陶瓷,由于为将陶瓷载体结构、导电性电阻及介电质材料同时于未满1000℃的窑内烧制成而被如此称呼。将多个于单一层内组装有电容及电阻器等之物予以组合而作为电子电路基板使用。近年来,在被称为毫米波的30至300ghz的区域内,盛行高速无线电、车身防撞雷达及危险物品探测器等装置的开发,使用于如此的高频通讯系统的ltcc的需求亦随之高涨。周知毫米波的直线传播性极高,信息传播量亦多,作为能够有效利用此特性的ltcc基板的材料特性而言,追求有电路的信号衰减小及能够进行信号的高速传播。自如此背景来看,使用于ltcc基板的基板材料所要求的需求特性亦高。此处所谓高频区域的信号衰减,虽为导体损耗及介电损耗的和,但在超过1ghz的区域中,以ltcc基板材料的介电耗损所致的信号衰减为主。一般而言介电质的介电损耗以散逸因子tanδ表示,但以要求为q值(=1/tanδ)的状况较多而非散逸因子。又已知信号的传播速度v,在使材料的介电率为k时,有v

∝

k-1/2

的关系。因此,为了将毫米波通讯的特征活用到极限(实现信号的高速传播)需要具有高q值(high q)且低介电率(low k)的材料。以毫米波为首的高频区域,作为当作ltcc基板的玻璃材料的介电损耗装置,以玻璃所构成的网格构造借由电场变形,产生偶极位向所致的变形损耗(deformation loss)及构成物质的晶格与迭加的频率共鸣而产生的振动损耗(vibration loss)占大部分的比率。此些损耗一般与频率呈正比增加。已知变形及振动损耗在构造坚固而不易产生变形及振动的结晶较非晶体的玻璃为小。为了尽可能降低此二种损耗,提出有于以硼硅酸玻璃为首的high q玻璃成分添加高纯度填料的方法,及借由结晶化玻璃法将具有high q的结晶材料予以合成的方法。前者的方法如引用文献1中所揭示。其揭示有以指定的摩尔比含有li2o、na2o及k2o的低电容率且低介电损耗的碱性硼硅酸玻璃粉末,并且揭示由该玻璃粉末及20至50质量百分比的陶瓷填料粉末所构成的玻璃陶瓷介电质材料及使其烧结而成的烧结体。并且,由于烧结时的软化流动性佳,容易得到致密的烧结体,以经过烧结亦不析出结晶的非晶体玻璃为佳。

后者的方法揭示于引用文献2。引用文献2中记述有提供一种非结晶化玻璃的非结晶玻璃/玻璃陶瓷,包含有由约18至32重量百分比的b2o3、约42至47重量百分比的cao及约28至40重量百分比的sio2的cao-b2o

3-sio2系统所组成的结晶化玻璃,以及至少约60重量百分比的sio2、约10至35重量百分比的b2o3及约6重量百分比的碱性金属氧化物所组成的非结晶化玻璃。引用文献3揭示有于烧结前包含有含二氧化硅粉末及多成分系的硼硅酸玻璃成分的固体部的烧结介电质材料,并揭示有进一步包含选自含硅灰石及硼酸钙等的群体的一种结晶性化合物的烧结介电质材料。此些引用文献所揭示的发明的目的,皆是欲提供一种共烧用组合物,该共烧用组合物能够于1100℃或1000℃以下的低温烧成,且于1ghz以上的高频区域具有低电容率k及高q值(低散逸因子tanδ)。〔现有技术文献〕〔专利文献〕〔专利文献1〕日本特开2004-269269号公报〔专利文献2〕日本特开平5-238813号公报〔专利文献3〕日本特开2019-108263号公报

技术实现要素:

〔发明所欲解决的问题〕作为ltcc基板用组合物,如同现有技术所述,一直在探索具有低电容率k及高q值之物。但是,作为ltcc基板的另一重要特性,可列举于低温共烧时不具有与电极材料的银(ag)的反应性、银不会迁移及ltcc基板不产生翘曲。引用文献3中记载有关于当不添加二氧化硅粉末而仅将玻璃成分予以烧成,虽然具有高q值及低k值,但银的迁移大,被认为在ltcc用途中与银导电体的共烧时可能产生问题,而在玻璃成分添加二氧化硅粉末烧成的途中,虽然能够得到调整介电质材料的收缩的能力及抑制介电质材料中银的迁移的能力,但是并未透露关于其组成分及效果。〔解决问题的技术手段〕本发明为了解决上述已知问题,目的在于提供一种低温共烧基板用组合物,包含:(a)玻璃粉末,含量为83至91质量百分比,基本成分为cao-b2o

3-sio2;(b)二氧化硅粉末,含量为7.5至14质量百分比;以及(c)β-硅灰石粉末,含量为1.5至3质量百分比,其中,该玻璃粉末的粒径d

50

为2.0至3.0μm,成分中包含40.0至45.0质量百分比的cao、9.0至20.0质量百分比的b2o3及40.0至46.0质量百分比的sio2,该二氧化硅粉末为填料,由以下所述的任一组合所构成:(1)10至30质量百分比的粒径d

50

为10至100nm的粉末及70至90质量百分比的粒径d

50

为400至3000nm的粉末;(2)60质量百分比以上的粒径d

50

为100至400nm的粉末及未满40质量百分比的粒径d

50

为400至3000nm的粉末;(3)4至20质量百分比的粒径d

50

为10至100nm的粉末、60至95质量百分比的粒径d

50

为100至400nm的粉末及0至36质量百分比的粒径d

50

为400至3000nm的粉末;该β-硅灰石粉末为填料,粒径d

50

为2.0至3.0μm,于共烧前的该低温共烧基板用组合物及有机黏合剂所构成的生胚薄板的表面涂布作为电极的银胶而予以共烧时,共烧后的低温共烧基板于2.5ghz的电容率k为6.0以下,且散逸因子之倒数1/tanδ的q值为500以上,且于波长420nm的反射率r

420

与于波长800nm的反射率r

800

的比值的r

420

/r

800

为85%以上。本发明的低温共烧基板用组合物,作为必须成分虽然包含有:(a)玻璃粉末,含量为83至91质量百分比,基本成分为cao-b2o

3-sio2;(b)二氧化硅粉末,含量为7.5至14质量百分比;以及(c)β-硅灰石粉末,含量为1.5至3质量百分比,但作为其他成分亦能够包含未满3质量百分比的zro2等化学稳定性高的氧化物。于本发明中,玻璃粉末的浓度必须为83至91质量百分比。超过91质量百分比则电容率k大幅超越6.0。另一方面,若为未满83质量百分比,则sio2粉末的添加量变多,共烧的烧结性恶化,结果使散逸因子tanδ变大而q值降低到500以下。玻璃粉末(a)的组成分,包含40.0至45.0质量百分比的cao、9.0至20.0质量百分比的b2o3及40.0至46.0质量百分比的sio2,但亦能够包含未满2质量百分比的al2o3、zro2及mgo等化学稳定性高的氧化物。玻璃粉末的粒径d

50

为2.0至3.0μm。伴随陶瓷零件的小型化,ltcc基板的薄膜厚度亦薄膜化至50μm以下,共烧的导电浆的膜厚度亦以10μm以下为主流,但玻璃粉末的粒径d

50

若是大于2.0至3.0μm,则共烧后的ltcc基板的粗糙度增加,带给共烧的电极不良影响。另一方面,玻璃粉末的粒径d

50

较2.0至3.0μm为小,则相对表面基增加,为了使其均匀分散,必须要使有机黏着剂的量增加,而产生层积构造中脱脂不完整所致的不良状况增加的问题。以表1说明使玻璃粉末的组成分为选择上述的范围的根据。玻璃组成分记号的字段以甲、乙、丙及丁标记者,为具有本发明的申请专利范围内的玻璃组成分之物,表现出低电容率k及低散逸因子(高q),且结晶化温度tc不过高,与玻璃转移点tg具有一定程度的温度差而作业性良好。对此,玻璃代码编号og302及og303,为sio2浓度低于40.0质量百分比,b2o3的浓度高于20.0质量百分比,散逸因子(tanδ)未满足本发明的目标值的0.002以下(q值500以上)的条件。玻璃代码编号og305,虽然cao浓度略低于40.0质量百分比,但产生tanδ逼近容许极限,且结晶化温度tc变得略高(890℃)的问题。反之,sio2浓度低于40.0质量百分比,cao的浓度高于45.0质量百分比的og307,虽然没有tanδ及结晶化温度的问题,但有烧成时于表面形成玻璃层,因而发生对烧成装定器(用于烧成的棚板、拖板状的陶瓷耐火物)的融着等制造上的问题。而在b2o3浓度低于9.0质量百分比的og310、og311、og315及og320中,结晶化度增加,伴随结晶化的收缩亦大,随着残留的玻璃相变少,与银电极的收缩动态的差异变大,而使ltcc基板产生巨大的翘曲。在cao浓度低于40质量百分比的og322中,电容率虽为4.5的小值,但即使β-硅灰石粉末析出电容率仍然降低的原因在于烧结性不佳(存在有多量空洞)。此点亦能够在电子显微镜照片中确认。sio2浓度高于46.0质量百分比,b2o3的浓度低于9.0质量百分比的og315及og320中,残留玻璃相变少,伴随结晶化的收缩变大,而产生翘曲。又sio2浓度高于46.0质量百分比,cao的浓度低于40.0质量百分比的状况下,所得的玻璃失去透明度,因而不记载于表1中。【表1】

本发明中,将填料的β-硅灰石粉末作为结晶化剂使用,自前一段所选择的甲、乙、丙或丁的组成分所构成的cao-b2o

3-sio系玻璃将β-硅灰石结晶作为主结晶相予以析出。另外,部分cab2o4结晶亦可能作为副结晶相析出。β-硅灰石较α-硅灰石佳的理由是电容率k值为低所致。为了将β-硅灰石粉末作为结晶核而发挥功效所添加的β-硅灰石粉末的量,只要有1.5至3.0质量百分比即为充分。较此更少则结晶化效果变小,较此更多效果亦无变化。又β-硅灰石粉末的粒径d

50

以与玻璃粉末a的粒径d

50

同等的2.0至3.0μm为合适。本发明中,填料的sio2粉末为用以使电容率k降低。进一步,部分sio2粉末在结晶析出后被吸收进富含b2o3的残留玻璃相,又部分的sio2粉末借由包围富含b2o3的残留玻璃相,抑制其与银电极的交互作用,而能够抑制银的迁移所致的电极劣化。并且,发现了为了使如此的sio2粉末发挥功能,需要使用粒径范围不同的二种以上纳米尺寸的sio2粉末。作为添加的sio2粉末的量,必须为7.5至14质量百分比。若是低于7.5质量百分比则电容率k将高于6.0,又如以下所说明的银电极的黄变变得显著而r

420

/r

800

未满85%。另一方面,若是超过14质量百分比,则共烧的烧结性将恶化,tanδ变大(q值低于500)。sio2粉末的粒径,于一实施例中,以10至30质量百分比的粒径d

50

为10至100nm的粉末及70至90质量百分比的粒径d

50

为400至3000nm的粉末所构成之物为佳,于其他实施例中,以60质量百分比以上的粒径d

50

为100至400nm的粉末及未满40质量百分比的粒径d

50

为400至3000nm的粉末所构成之物为佳,进一步于其他实施例中,以4至20质量百分比的粒径d

50

为10至100nm的粉末、60至95质量百分比的粒径d

50

为100至400nm的粉末及0至36质量百分比的粒径d

50

为400至3000nm的粉末所构成之物为佳。此些范围之外的状况,将难以在维持低k值

及高q值的同时,抑制与银电极的交互作用,抑制银的迁移所致的电极劣化。银电极与残留玻璃相的交互作用及银向残存玻璃相的迁移,能够借由测定共烧后的ltcc基板的反射率以评估。这是由于迁移至残留玻璃相的银原子成为胶体粒子,而银胶体特有的选择性吸收发生在波长420nm附近,能够作为黄变被观察到。因此,借由测定不受银胶体粒子的影响的波长800nm的反射率r

800

与由于银胶体粒子的吸收而反射率降低的波长420nm的反射率r

420

的比值r

420

/r

800

,而能够自黄变的程度相对评估银原子向残留玻璃相的迁移量。

1.借由本发明的构成,能够在共烧前的该低温共烧基板用组合物及有机黏合剂所构成的生胚薄板的表面涂布作为电极的银胶而予以共烧时,共烧后的ltcc基板于2.5ghz的电容率k为6.0以下,且散逸因子之倒数1/tanδ,即q值为500以上,且于波长420nm的反射率r

420

与于波长800nm的反射率r

800

的比值之r

420

/r

800

为85%以上。〔发明的效果〕依据本发明的低温共烧基板用组合物,β-硅灰石粉末促进对cao-b2o

3-sio2系玻璃中β-硅灰石结晶的析出,sio2粉末被吸收于结晶析出后的富含b2o3的残留玻璃相,进一步成为将sio2粉末包围在残留玻璃相的周围的构造,因此能够抑制富含b2o3的残留玻璃相与银电极的交互作用及银向富含b2o3的残留玻璃相的迁移。结果能够得到在维持低k值及高q值的同时,银电极无黄变(银电极无劣化)的ltcc基板。

附图说明

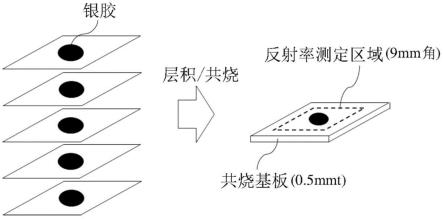

图1为显示烧成本发明的低温共烧基板用组合物时的温度曲线图。图2为显示测定r

420

/r

800

的检体及测定位置的示意图。图3为显示求取本发明的实施例12及比较例19的r

420

/r

800

的反射率曲线图。图4为本发明的低温共烧基板用组合物的烧成后x光绕射曲线图的一例(实施例12)。图5为显示共烧后的表面状态(添加β-硅灰石粉末的效果及添加二种以上的纳米sio2粉末的效果)的电子显微镜照片。

具体实施方式

(玻璃组成分的筛选)实施本发明之前,为了决定适合用于本发明的玻璃组成分而进行玻璃组成分的筛选。首先自玻璃粉末(未加入sio2粉末及β-硅灰石粉末)以与以下记载所示相同的方法制作生胚薄板,借由以如图1所示的温度曲线烧成而得到烧成后的基板。测定烧成后的基板的电容率k及tanδ(q值)。结果整理于表1。并且由于记载于第〔0017〕段的理由,选择玻璃组成分记号甲、乙、丙及丁作为玻璃粉末a。〔实施例〕(制成玻璃粉末a)作为原料,将sio2、caco3、b2o3或h3bo3、al(oh)3或al2o3、zro2、mgco3混合而成为如表1中甲、乙、丙或丁所示的氧化物比例(质量百分比)的批料充填于白金坩埚内,于电炉内以1450℃至1500℃,60至180分钟的条件熔融后,将熔融物流出至水中冷却/干燥而分别得到

如表1中甲、乙、丙或丁所示的组成分的玻璃。使用网目4mm的筛子将所得到的玻璃分级。将通过上述筛子的玻璃借由经以粒径d

50

成为2.0至3.0μm的条件调整的内建介质搅拌型分级机的超微粒轧碎机进行轧碎及分级,分别得到具有记载于表3的粒径d

50

的玻璃粉末a。粒径d

50

为使用粒度分布测定机,借由激光绕射法(堀场制作所股份有限公司制/la-950v2)以测定。测定结果显示于表3。(准备sio2粉末b)关于sio2粉末b,作为10至100nm的粉末,使用日本aerosil股份有限公司制的r805,作为100至400nm的粉末,使用日本admatechs股份有限公司制的so-c1,作为400至3000nm的粉末,使用日本admatechs股份有限公司制的so-c2或是日本龙森股份有限公司制的fuselex/x。各个粒径的sio2粉末的组合比例显示于表3。(准备β-硅灰石粉末c)将市售的β-硅灰石结晶粉末,以使粒径d

50

成为2.0至3.0μm的方式调整轧碎时间的同时,以干式球磨机轧碎,使用网目100μm的筛子分级,得到粒径d

50

为2.4μm的β-硅灰石粉末。(制作低温共烧基板用生胚薄板)分别秤量组合物原料a、b及c以成为如表3所示的比例(质量百分比),与表2所示的组成分(质量百分比)的有机黏着剂一起在具有氧化铝球的树脂制锅中混合16至24小时,得到生胚薄板前驱体浆液。使该浆液中的有机黏着剂量为46至49质量百分比。将所得的浆液以旋转泵减压脱泡,借由逗号式直接涂布法,以间距约0.35mm进行制膜,分别通过设定于60℃、95℃及100℃的干燥区各3分钟,得到约0.12mm厚的生胚薄板。【表2】(电容率的测定)将得到的生胚薄板,使用日本日机装股份有限公司制的温水覆膜机/wl28-45-200,以水温70℃、压力20.7mpa的条件施加净水压10分钟堆栈40层,依照图1所示的温度程序烧成而得到低温烧成基板。此处,借由使到450℃为止的加温速度为1℃/min,维持在450℃2小时以进行脱黏着剂处理。之后,借由以2小时加温至850℃,维持在850℃15分钟以进行结晶化处理。另外,烧成为使用日本motoyama股份有限公司制的马弗炉,导入约100l/min的空气而进行烧成。将所得的低温烧成基板加工而成为约3

×4×

30mm的形状,借由共振腔微

扰法,测定电容率k及散逸因子(tanδ)。q值以q=1/tanδ算出。另外,散逸特性的测定,使用日本keycom制电容率/散逸因子测定系统(tmr-2a)。将测定结果显示于表3。(测定r

420

/r

800

)将所得的生胚薄板切断成22

×

22mm,于薄片中央借由网版印刷涂布直径8mm的银胶。将生胚薄板堆栈5层而使经涂布的银胶重叠,将其共烧而得到测定检体(图2)。于所得的检体的银电极上借由日本分光股份有限公司制分光亮度计/v-750进行200至800nm的范围的反射率测定,自其420nm及800nm的反射率的值,算出r

420

/r

800

(图3)。计算结果显示于表3。自表3可知,相对于实施例12中,未观测到于420nm的反射率降低且r

420

/r

800

为88.6%,得知于比较例19中观察到于420nm起因于银胶体的反射率降低,r

420

/r

800

降低至75.2%。另外,作为涂布的银胶,使用日本noritake company股份有限公司制的银胶。(鉴定析出结晶相)将经烧成的低温烧成基板以氧化铝磁性杵臼轧碎,以英国malvern panalytical公司制的x光绕射装置/x’pert pro于15至35度的范围进行测定,自峰值位置进行结晶相的鉴定。鉴定结果之一例(实施例12)显示于图4。自鉴定结果,作为主结晶相检测出β-硅灰石,作为副结晶相检测出cab2o4相。以上实施例的测定结果整理显示于表3。得知三种纳米尺寸的sio2粉末之中,将至少二种以上以申请专利范围所记载的比例予以添加时,能够在维持低k值及高q值的同时,抑制富含b2o3的残留玻璃相与银电极的交互作用及银向富含b2o3的残留玻璃相的迁移(达成r

420

/r

800

为85.0%以上)。【表3】

〔比较例〕比较例显示于表4。关于比较例1、6及18,玻璃粉末a、sio2粉末b及β-硅灰石粉末c的浓度为在申请专利范围之外,除此之外,sio2粉末b的粒径范围及该粒径范围的sio2粉末的含量也在申请专利范围之外。比较例9及比较例18的q值未达到目标值的500。除此之外的所有比较例中,r

420

/r

800

未满85%,发生显著的黄变。

自实施例及比较例的结果,可知虽然粒径小的sio2粉末的相对表面积大,吸引较多残留的富含b2o3的玻璃相,结果抑制了银向富含b2o3的玻璃相的迁移而r

420

/r

800

值变大,但当细小的sio2粉末过多则烧结后的构造较稀疏,tanδ增大(比较例9)。反之虽然粒径大的sio2粉末烧结后的构造相对密实,能够将tanδ维持为低,但当粗大的sio2粉末增加则缺乏对银向富含b2o3的玻璃相的迁移的抑制效果而r

420

/r

800

值变低(比较例7及14)。结果,仅在以申请专利范围所记载的比例添加三种纳米尺寸的sio2粉末之中至少二种以上时,能够维持电容率在6.0以下,tanδ为0.002以下(q值为500以上)的同时,抑制富含b2o3的残留玻璃相与银电极的交互作用及银向富含b2o3的残留玻璃相的迁移。【表4】

最后将共烧后的ltcc基板的表面状态以电子显微镜照片观察的结果并确认本发明的效果(图5)。得知将仅含有玻璃粉末而不含有sio2粉末及β-硅灰石粉末之物(比较例1)予以共烧时,富含b2o3的玻璃相的悬浮体呈粒状密集存在于其表面。如此状况下,不仅银向富含b2o3的玻璃相的迁移变得显著而r

420

/r

800

降低,亦会产生电极的断线及短路。接着,于比较例1添加β-硅灰石粉末之物中,富含b2o3的玻璃的悬浮体虽然变小但不会完全消失。接着,确认添加β-硅灰石且添加粒径相异的二种以上的纳米尺寸的sio2粉末时(实施例14),富含b2o3的玻璃相的悬浮体完全消失,成为致密且平滑的表面。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1