用于生产玻璃纤维喷嘴的方法以及玻璃纤维喷嘴与流程

用于生产玻璃纤维喷嘴的方法以及玻璃纤维喷嘴

1.本发明涉及一种用于生产玻璃纤维喷嘴的方法。本发明还涉及一种玻璃纤维喷嘴和一种用于生产玻璃纤维的方法。

2.用于拉制技术玻璃纤维的玻璃纤维喷嘴可以通过将玻璃熔体浇注穿过玻璃槽的基板中的开口来生产。为此,玻璃纤维喷嘴可以由具有穿孔基板的箱形结构焊接在一起,其中将具有圆柱形或圆锥形形式的管或所谓的尖端焊接到基板的孔中。特定的管几何形状是有利的,但在一些情况下仅用常规方法难以生产。玻璃纤维喷嘴配备有至多8,000个管(尖端)。液体玻璃(或玻璃熔体)通过这些管穿过玻璃纤维喷嘴。玻璃的冷却产生固体玻璃纤维。管对玻璃纤维的质量和玻璃纤维喷嘴的使用寿命具有显著影响。

3.us 2016/0312338 a1公开了一种由铂-铑合金制成的玻璃纤维喷嘴,其中多个尖端被布置在基板(“衬套”)的一个侧面上。在这种情况下,尖端被布置在穿过基板并延伸出基板的多个通道上。玻璃熔体可以流动穿过通道和尖端以生产玻璃纤维。尖端被焊接在基板上,或者与基板成一体或与基板一起生产。尖端应由与基板相同的材料构成。具有尖端和通道的基板的一体式生产是复杂的。此外,在此类生产中,基板不能通过轧制来实现基板的刚性和耐久性的改善。在将尖端焊接到基板的通道中或焊接到通道上的情况下,焊接连接是玻璃纤维喷嘴的薄弱点。此外,所有的尖端必须被单独地焊接到基板上,这是很耗时的。焊接可导致尖端内部的几何形状发生不希望的变化,这影响玻璃纤维的特性。此外,生产非常复杂。特别是在尖端要精确定位的情形下。由于所使用的材料和所需的材料特性,尖端的内部形状通常是非常有限的。在一体式生产中,可以轧制厚基板,可以形成尖端(压制板),然后可以将背面研磨至目标厚度。此处的缺点是材料的大量使用和相关的高成本。

4.本发明的目的是克服现有技术的缺点。具体地,发现了一种生产和提供玻璃纤维喷嘴的方法,该方法尽可能廉价并且同时还允许实现管的不同几何形状。此外,玻璃纤维喷嘴必须不仅相对于玻璃熔体而且相对于使用期间的高温是稳定的。管的冷却应该是可以受控的,使得玻璃纤维喷嘴可以在其必须被完全更换或至少修理之前尽可能长时间地使用。玻璃纤维喷嘴应该能够生产适用于特定应用的新型玻璃纤维。

5.本发明的目的通过一种用于生产玻璃纤维喷嘴的方法来实现,该玻璃纤维喷嘴被提供用于由玻璃熔体生产玻璃纤维,该方法包括以下步骤:

6.a)提供或生产包含第一材料的基板,其中第一材料对玻璃熔体具有化学抗性并且是弥散强化的,

7.b)将由第二材料制成的至少一个管打印到基板的一个侧面上,其中该至少一个管在每种情况下包括至少一个馈通件,并且其中第二材料对玻璃熔体具有化学抗性,

8.c)在基板中产生至少一个通道,其中穿过基板的至少一个通道在每种情况下按以下方式连接到至少一个管中的一个管的至少一个馈通件中的至少一个馈通件:穿过基板的至少一个通道中的每个通道与至少一个管中的相关联的管的至少一个馈通件中的至少一个馈通件形成玻璃熔体可透过的共同线,该线引导穿过基板并且穿过相关联的管,并且其中基板是使用与用于至少一个管的方法不同的方法生产的。

9.当谈到玻璃纤维喷嘴时,管通常也被称为尖端。因此该至少一个管可以是至少一

个尖端。

10.在这种情况下,管被理解为是指具有一般几何形状的管。管决不限于圆柱形或旋转对称的几何形状。例如,管也可以具有圆环形状(环形),也可以具有椭圆形横截面。具体地,至少一个管中的至少一个馈通件可以具有影响玻璃熔体在至少一个馈通件中流动和通过至少一个馈通件流动的几何形状。例如,流动玻璃熔体的旋转可以通过至少一个馈通件的内部形状来实现。管的几何形状以及由此形成的纤维的几何形状不必在底板表面上保持恒定。管的形状可以在尺寸方面以及形状和几何形状方面有所不同。

11.作为适当调整的结果,可以实现更均匀的熔体出口和更低的热波动,并且可以在从片材或从槽流出时产生不同的纤维几何形状。

12.根据本发明,该至少一个管可以在至少一个馈通件中具有收缩部或加宽部。然后,收缩部可以用作喷嘴以用于喷射玻璃熔体以生产玻璃纤维。加宽部可影响流动行为,特别是玻璃熔体的流速。

13.第二材料是与第一材料不同的材料。

14.优选地,在步骤b)中使用粉末状第二材料或线状第二材料,特别优选粉末状第二材料。

15.根据本发明,粉末状第二材料可以优选地具有小于50μm的平均粒度。可以优选地用200μm或更小的筛分粒级,特别优选地用100μm至50μm的筛分粒级,非常特别优选地用50μm的筛分粒级对粉末状第二材料进行筛分以限制粒度。线状第二材料优选地具有小于200μm,优选地小于50μm的直径。

16.步骤c)可优选地在步骤b)之前或在步骤b)之后进行。

17.根据本发明,基板可以是片材,优选金属片材,特别优选由贵金属或贵金属基合金制成的片材,非常特别优选由铂或铂基合金或铂-铑合金制成的片材,尤其优选由ptrh10合金制成的片材。

18.第一材料优选地为氧化物弥散硬化铂(dph)或氧化物弥散硬化铂-铑合金,非常特别优选氧化硬化ptrh10。

19.在根据本发明的方法中,可以规定,基板不是使用激光熔融方法、激光烧结方法、电子束熔融方法或电子束烧结方法生产的。在根据本发明的方法中,还可以规定,基板不是使用分层3d打印方法生产的。

20.因此,可以用相对于温度和化学环境特别稳定的方式来设计基板。此外,还可以使用比上述方法更节省成本的方法来生产基板。

21.此外,步骤a1)可被提供用于在步骤a)之前执行:

22.a1)使用包括熔体铸造和/或轧制,特别是熔体铸造和随后轧制的方法生产基板。

23.使用该方法也可以生产特别稳定和耐高温的基板,其中可以同时对至少一个管使用不同的打印方法。

24.此外,可以规定,将弥散强化的,特别是氧化物弥散硬化金属材料用作第一材料,其中第一材料界定与玻璃熔体接触的所有表面。

25.此外,可以规定,将用陶瓷颗粒,特别是用陶瓷zro2颗粒弥散强化的弥散强化贵金属或弥散强化贵金属合金用作弥散强化金属材料。

26.还可以规定,将铂或铂-铑合金用作第一材料,该铂或铂-铑合金中的每一者是用

陶瓷颗粒、用氧化物颗粒或用陶瓷zro2颗粒进行氧化物弥散硬化的。优选地使用弥散强化的ptrh10合金。

27.陶瓷颗粒,特别是氧化物或zro2颗粒优选地分布在第一材料的金属基体中,以便实现弥散强化。氧化物弥散强化合金优选地用作弥散强化第一金属材料。

28.通过使用该材料,可以生产在高温下稳定并且对玻璃熔体特别具有化学抗性的高密度基板,其中同时可以将具有可变的几何形状并且还具有复杂几何形状的至少一个管打印在基板上。

29.可以规定,基板由第一材料构成。

30.因此,可以特别经济有效地生产基板。

31.还可以规定,第一材料和/或第二材料为金属或金属合金,优选铂或铂基合金或铂-铑合金,特别优选ptrh10合金。

32.铂基合金被理解为是指以铂为主要成分的合金。优选地被理解为是指具有至少50原子%铂的合金。

33.金属易于加工并且可以打印。铂和铂基合金以及铂-铑合金对玻璃熔体特别具有化学抗性。ptrh10合金是特别优选的,因为与纯铂相比它们具有更高的抗蠕变性。

34.此外,可以规定,在步骤a)与步骤b)之间执行步骤b1):

35.b1)将由第二材料制成的连续和/或全表面涂层打印到基板的侧面上,其中在步骤b)中将至少一个管打印到基板的该连续和/或全表面涂层上。

36.因此,可以实现至少一个管与基板的更好连接。此外,可以因此在基板的侧面上产生更均匀的表面,其然后可以用于例如随后的涂层。特别优选地,可以规定,将陶瓷涂层施加到至少一个管的涂层和/或外侧。

37.既可以用粉末也可以用线材进行涂覆。使用涂层,基板可以被粗糙化,其中基板至少在粉末粘附到至少一个管的位置处被粗糙化。此外,当打印至少一个管时,涂层可以正向地影响基板的变形。

38.还可以规定,在步骤b)之后和在步骤c)之后进行步骤d):

39.d)用保护层,特别是用陶瓷保护层涂覆至少一个管的外侧和其上打印有该至少一个管的基板的侧面。

40.因此,可以防止或减少在玻璃纤维喷嘴操作期间第一材料和第二材料从自由表面蒸发。这增加了玻璃纤维喷嘴的耐久性。同时,由打印方法提供的粗糙表面可用于在涂层与第二材料之间产生稳定的连接。因此,当生产保护层时,特别优选的是如果步骤b1)在步骤d)之前进行,即将由第二材料制成的连续或全表面涂层打印到基板的一个侧面上,其中在步骤b)中将至少一个管打印到基板的连续或全表面涂层上。

41.此外,在根据本发明的方法中可以规定,在步骤b)中,将由第二材料制成的管打印到基板的一个侧面上,其中该管包括至少一个馈通件,并且在步骤c)中,在步骤b)之前或在步骤b)之后,在基板中产生通道,其中穿过基板的通道按以下方式连接到管的至少一个馈通件中的至少一个馈通件:穿过基板的通道与管的至少一个馈通件中的至少一个馈通件形成玻璃熔体可透过的共同线,该线引导穿过基板并且穿过管。

42.以这种方式,生产了仅具有一个印记的玻璃纤维喷嘴,其中管可以具有多个馈通件,并且因此可适于平行地生产多根玻璃纤维。

43.在替代方案中,可以规定,在步骤b)中,将由第二材料制成的多个管打印到基板的一个侧面上,其中这些管各自包括至少一个馈通件,并且在步骤c)中,在步骤b)之前或在步骤b)之后,在基板中产生多个通道,其中穿过基板的这些通道在每种情况下按以下方式连接到每种情况下这些管中的一个管的至少一个馈通件中的至少一个馈通件:在每种情况下,穿过基板的这些通道与一个管的至少一个馈通件中的至少一个馈通件形成玻璃熔体可透过的共同线,这些线引导穿过基板并且穿过这些管。

44.以这种方式,可以经由多个管平行地生产多根玻璃纤维。管中的每一个管可以单独地用于递送热量,使得各个管的加热不那么强烈或迅速。这可以改善玻璃纤维喷嘴的耐久性。

45.此外,可以规定,第一材料具有比第二材料更高的耐热性和/或更高的抗蠕变性。

46.因此,实现了基板相对于玻璃熔体化学上更稳定,但在防止组分从第一材料蒸发方面也更稳定,与至少一个管相比,该基板更大程度地暴露于玻璃熔体。因此,与基板也会具有较低耐热性的情况相比,实现了玻璃纤维喷嘴的更大耐久性,其中可以同时用打印方法以非常多变的形式将至少一个管打印在基板上,即使其由于该原因而具有较低的耐热性。由于第一材料具有更大的耐热性和/或抗蠕变性,当使用铂-铑合金作为第一材料和第二材料时,与基板已被固化时用于至少一个管的铑含量相比,可以将更低的铑含量用于基板。因此,基板可以由比管具有更少铑的更节省成本的材料制成。当然,管也可以具有与基板相比更高、相同或更低的铑含量,使得可以始终根据铑价格、蒸发速率和稳定性找到最佳选择。

47.当谈到材料时,蠕变(也称为延迟)是指在恒定负载下的时间依赖性和温度依赖性塑性变形。蠕变的特征数是蠕变速率或诺顿系数(norton coefficient)。在几乎恒定的温度下,蠕变速率遵循诺顿蠕变定律。抗蠕变性是指不超过指定蠕变膨胀(在限定的时间间隔内)的最大张力。类似地,蠕变强度可被定义为最大张力,以实现指定的使用寿命(在断裂发生之前)。

48.耐热性是材料在高温下的强度。这意味着在玻璃熔体的温度下,具体地在1400℃下,第一材料的强度高于第二材料的强度。材料的强度描述其在断裂前承受机械应力的能力;其表示为机械应力(每横截面积的力)。失效可以是不允许的变形,具体地为塑性(永久)变形或断裂。此处,强度描述了极限值,在该极限值之后,在限定的几何形状和负载下发生材料的非弹性即不可逆变形。

49.例如,可使用由zwick gmbh&co.kg制造的zwick roell z100型通用测试机测定机械特性。可以用宏观精细应变伸长计记录材料样品的长度变化,使用100kn负载传感器记录负载。例如,可以在室温和/或1400℃下以3mm/min的测试速度测定蠕变极限(屈服强度)r

p0.2

、拉伸强度rm和断裂伸长率εb。例如,可以使用由zwick gmbh&co.kg制造的软件进行评估。

50.例如,可使用由zwick gmbh&co.kg制造的zwick roell z100型通用测试机测定机械特性。可以用宏观精细应变伸长计记录材料样品的长度变化,使用100kn负载传感器记录负载。例如,可以在室温和/或1400℃下以3mm/min的测试速度测定蠕变极限(屈服强度)r

p0.2

、拉伸强度rm和断裂伸长率εb。例如,可以使用由zwick gmbh&co.kg制造的软件

进行评估。

51.氧化物弥散硬化铂(pt dph)或氧化物弥散硬化铂-铑(ptrh dph)优选地用作第一材料和/或第二材料,特别优选具有10重量%rh和90重量%pt的氧化物弥散硬化铂-铑,包括生产相关的杂质(ptrh10 dph)。

52.优选地用作第一材料的氧化物弥散硬化铂(pt dph)在1400℃下的机械高温特性为:拉伸强度rm为15.6mpa,屈服强度r

p0.2

为13.6mpa,断裂伸长率a为53%,10,000小时的蠕变强度为2.5mpa,以及在10-9

s-1

的蠕变速率下的抗蠕变性为2.4mpa。

53.相比之下,通过不使用附加金属的钨惰性气体焊接(tig)进行对接焊接而连接的ptrh10部件在1400℃下显示出显著较低的100小时6.1mpa的蠕变强度。相比之下,未焊接的ptrh10 dph 100小时的蠕变强度为12mpa,并且对于常规的非氧化物弥散硬化ptrh10合金,在1400℃下该值为3.8mpa。

54.氧化物弥散硬化铂(ptrh10 dph)在1400℃下的机械高温特性的特征在于拉伸强度rm为52mpa,屈服强度r

p0.2

为40mpa,断裂伸长率a为32%,10,000小时的蠕变强度为6.8mpa,以及在10-9

s-1

的蠕变速率下的抗蠕变性为8.8mpa。

55.对于使用3d打印由粉末生产、由材料pt或ptrh10(两者都不是氧化物弥散硬化的)制成的至少一个所打印的管或模具,其在1400℃下的机械高温特性显著较低,即,对于铂,拉伸强度rm为8.2mpa,屈服强度rp

0.2

为3.9mpa,断裂伸长率a为68%,以及10,000小时的蠕变强度为0.6mpa(100小时1.4mpa);并且对于ptrh10,拉伸强度rm为35.4mpa,屈服强度rp

0.2

为27.8mpa,断裂伸长率a为30%,以及10,000小时的蠕变强度为1.3mpa(100小时3.8mpa)。可以使用标准方法来确定测量值。

56.此外,可以规定,第一材料具有与第二材料不同的化学组成。

57.这样,可以实现第一材料与第二材料之间的不同物理特性。

58.此外,可以规定,通过选择性激光熔融(slm)、选择性激光烧结(sls)、选择性电子束熔融(sebm)、激光金属沉积(lmd)、3d直接能量沉积(ded)或选择性电子束烧结(sebs)将至少一个管打印到基板上。

59.这些方法可以特别好地用于至少一个管的可变且节省成本的生产,特别是使用金属粉末。此外,优选地用作第二材料的高熔点贵金属和贵金属合金也可以用这些方法打印。

60.此外,可以规定,在步骤b)中打印至少一个管期间,满足以下几何规格:至少一个馈通件的横截面不是圆形的。

61.此外,可以规定,在步骤b)中打印至少一个管期间,满足以下几何规格:至少一个管在轴向方向上具有壁厚的变化。

62.还可以规定,在步骤b)中打印至少一个管期间,满足以下几何规格:至少一个馈通件的壁具有比基板的表面更高的粗糙度。

63.此外,可以规定,在步骤b)中打印至少一个管期间,满足以下几何规格:至少一个管是双壁或多壁的。

64.此外,可以规定,在步骤b)中打印至少一个管期间,满足以下几何规格:至少一个馈通件具有收缩部或加宽部。

65.还可以规定,在步骤b)中打印至少一个管期间,满足以下几何规格:除了至少一个馈通件之外,至少一个管还具有用于用加热介质或冷却介质加热或冷却管的沟槽,其中加

热介质或冷却介质可以是液态或气态的。

66.因此,使用了打印的强度,即甚至也可以以很大的可变性打印复杂的几何形状。

67.根据依据本发明的方法的优选改进,可以规定,在步骤b)之前,对在步骤b)中将在其上打印至少一个管的基板的至少侧面进行清洁、轧制、研磨、整平和/或调节,特别是进行精细调节和/或精细轧制以及清洁。

68.这确保了可以随后通过单个打印过程将至少一个管,具体地多个管中的全部打印到基板的如此处理的表面上。

69.还可以规定,生产具有平面状底面的基板,其中在步骤b)中将至少一个管打印到该底面上。

70.还可以规定,在步骤b)中将至少三个管打印到基板上,并且在打印期间按以下方式选择相继打印的管的顺序:在打印期间由局部热应力引起的基板的机械变形保持较低,具体地是由于没有直接相邻的管被一个接一个地直接打印而保持较低。

71.另选地,可以通过施加另外的拉伸/压缩应力来补偿由附加的涂层或附加的材料施加而引起的变形。例如,通过光学或电容方式检测所产生的变形,并且通过模拟来确定用于补偿材料施加的最佳位置和量(材料以及能量输入)。

72.因此,避免了打印期间基板的变形,并且可以更快地完成打印过程。此外,避免了基板的永久变形以及基板与管之间的连接的削弱。

73.多个管的构建可以平行进行。优选地,考虑到热致变形,进行曝光序列和组装序列的协调。管的构建可以部分地在一层中进行,以便减小热梯度。利用诸如lmd和ded的方法,可以在作为基板彼此相对安装的两个片材上平行地构建管,以便减小变形。

74.此外,可以规定,在步骤b)中,至少一个管中的至少一个馈通件的形状被选择为不同于圆柱形几何形状或包含原本圆柱形几何形状的折射,其中优选地选择该形状,使得引起流经至少一个馈通件的玻璃熔体的混合或涡旋和/或至少一个管是多个管并且不同管的馈通件具有不同的形状,具体地取决于管在基板上的位置。

75.因此,该方法可用于产生流经的玻璃熔体的某些所需流动特性。此外,对管的位置的影响,例如相对于它们靠近玻璃纤维喷嘴的槽壁的位置,可以通过对馈通件的形状进行单独调整来补偿,以便产生尽可能均匀的玻璃纤维。

76.此外,可以规定,在步骤b)中,以加宽部作为与基板的连接部将至少一个管打印到基板上,其中加宽部优选地导致至少一个管与基板之间的连接表面的增大。

77.这在至少一个管与基板之间产生更稳定的连接,从而改善玻璃纤维喷嘴的机械稳定性。

78.本发明的目的还通过一种用于由玻璃熔体生产玻璃纤维的玻璃纤维喷嘴来实现,该玻璃纤维喷嘴具有:包含第一材料或由第一材料构成的基板,其中第一材料对玻璃熔体具有化学抗性并且是弥散强化的;由第二材料打印而成的至少一个管,其中该至少一个管被打印到基板的一个侧面上,其中该至少一个管在每种情况下包括至少一个馈通件,并且其中第二材料对玻璃熔体具有化学抗性,其中至少一个通道被布置在基板中,其中穿过基板的该至少一个通道在每种情况下按以下方式连接到该至少一个管中的一个管的该至少一个馈通件中的至少一个馈通件:穿过基板的至少一个通道中的每个通道与至少一个管中的相关联的管的至少一个馈通件中的至少一个馈通件形成玻璃熔体可透过的共同线,该线

引导穿过基板并且穿过相关联的管,其中基板是使用与用于至少一个管的方法不同的方法生产的。

79.在这种情况下,可以规定,至少一个通道的壁由第一材料界定,并且至少一个馈通件的壁由所打印的第二材料界定。

80.这确保了不必将所打印的第二材料插入或打印到基板中的孔中。因此,所打印的第二材料的量保持较低,从而改善了玻璃纤维喷嘴的耐久性,同时其生产成本保持较低。

81.此外,可以规定,使用根据本发明的方法生产玻璃纤维喷嘴。

82.因此,玻璃纤维喷嘴具有针对其生产方法所述的优点。

83.本发明的目的还通过一种使用根据本发明的玻璃纤维喷嘴由玻璃熔体生产玻璃纤维的方法来实现,通过该方法,玻璃熔体流经基板中的至少一个通道并流经打印到基板上的至少一个管中的至少一个馈通件,并在流出至少一个管之后固化,以形成至少一根玻璃纤维。

84.可以规定,在该方法过程中在至少一个馈通件中产生玻璃熔体的均化,其中至少一个馈通件的内部形状优选地引起玻璃熔体的混合。

85.本发明基于以下令人惊讶的发现:通过将至少一个管打印到基板上,可以实现管几何形状的高可变性,其中使用由另一种方法生产的基板可以同时在其他物理参数方面优化基板,诸如,例如基板相对于玻璃熔体的化学耐久性或相对于基板的耐高温性。同时,与将整个连续线或者甚至整个基板与至少一个管一起打印时相比,只需要消耗少量的打印介质。此外,可以避免将至少一个管焊接到基板上,并且因此可以避免玻璃纤维喷嘴在焊缝处的薄弱点。给定至少一个管的至少一个馈通件的内表面的更大粗糙度,与至少一个馈通件具有光滑壁的情况相比,玻璃熔体在其流动期间可以实现更好的混合。

86.与常规的基板相比,通过直接打印到稳定的、常规制造的基板上,基板的强度可以通过更大的承载横截面、最小的强度减小的焊接区以及基板中更小的所需预钻孔直径来实现。

87.然而,即使与焊接在常规衬套中的管(尖端)相比也能获得优点-即使管是通过3d打印生产的。这是因为在传统基板上打印所需的第二材料的粉末或线材或材料比必须打印稍后必须焊接到基板中的完整管时所需的显著要少。与焊接到基板中的完全3d打印的管相比,这导致打印至少一个管所需的打印介质或粉末节省高达75%。这导致焊接或熔融材料区显著减少,其中熔融材料区优选地比焊接管小至少90%。熔融材料区导致不利的强度降低,这通过根据本发明的方法和根据本发明的装置来避免。

88.此外,与包括管(尖端)的完全3d打印的衬套板相比,根据本发明的方法或根据本发明的玻璃纤维喷嘴也具有优点。在本发明的上下文中,除了3d打印之外,用于生产基板的方法可以用于管,并且因此可以应用更稳定的结果和/或更节省成本的生产方法。例如,高强度氧化物弥散强化铂或高强度氧化物弥散强化铂-铑合金可用于基板,其结果是此类衬套的长期稳定性显著高于完全打印的衬套板的情况。具体地,这些不能作为氧化物弥散强化铂变体或铂-铑变体打印。例如,如果基板是铸造和/或轧制的,也可以避免基板的收缩。

89.可以实现不能通过常规方法生产的新的管几何形状。由于该至少一个管是3d打印的并且不是通过机器减法(车削、铣削)生产的,因此更复杂的几何形状是可能的,这对玻璃纤维质量和产量具有积极影响并且用减法方法是不可能实现的。

90.因此,本发明提出将玻璃纤维尖端(至少一个管)直接3d打印到由贵金属合金或其他合适材料组合制成的基板上。

91.基板可以是已经打孔的,或者可以在(至少一个管的)尖端已经被打印上之后产生孔(至少一个通道)。尖端的形状可以按照用户期望的几何形状来实现。此处,可以设想不同的横截面、壁厚轮廓、流动影响的几何形状和横截面、作为保护屏障的双壁设计以及冷却或加热沟槽。

92.可以使用任何3d打印方法在基板(例如片材)上构建尖端或管。

93.允许返工措施可能是必要的。为此,例如可以对基板进行清洁、整平、抛光和/或涂覆。

94.在至少一个管内部或外侧的结构化3d打印表面可以是有利的,以便在流体力学方面(内部)优化部件特性或为部件提供高粘性涂层,其减少或完全防止铂和/或铑的蒸发。

95.使用根据本发明的方法生产的玻璃纤维是适用于诸如例如玻璃纤维增强塑料、电子工业(玻璃纤维增强的打印电路板)和纺织工业(防火织物)等应用的技术玻璃纤维。

96.下面参考11个附图解释本发明的其他示例性实施方案,但并不由此限制本发明。在附图中:

97.图1:示出了根据本发明的玻璃纤维喷嘴的基板的底面的示意性透视图;

98.图2:示出了根据本发明的玻璃纤维喷嘴的打印管(尖端)的示意性透视图(图2的顶部)和示意性透视截面图(图2的底部);

99.图3:示出了根据本发明的用于玻璃纤维喷嘴的第三示例性管(尖端)的示意性透视截面图;

100.图4:示出了根据本发明的用于玻璃纤维喷嘴的第四示例性管(尖端)的示意性透视截面图;

101.图5:示出了根据本发明的用于玻璃纤维喷嘴的第五示例性管(尖端)的示意性透视截面图;

102.图6:示出了根据本发明的用于玻璃纤维喷嘴的第六示例性管(尖端)的示意性透视截面图;

103.图7:示出了根据本发明的用于玻璃纤维喷嘴的第七示例性管(尖端)的示意性透视截面图;

104.图8:示出了根据本发明的用于玻璃纤维喷嘴的第八示例性管(尖端)的示意性透视截面图;

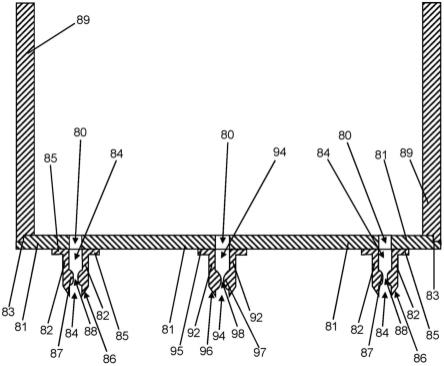

105.图9:示出了根据本发明的玻璃纤维喷嘴的示意性截面图;并且

106.图10:示出了根据本发明的玻璃纤维喷嘴的生产的示意性截面图;并且

107.图11:以流程图的形式示出了根据本发明的方法的顺序。

108.图1示出了根据本发明的玻璃纤维喷嘴的基板1的底面的示意性透视图。多个管2,也称为尖端,可以以彼此偏移的两排布置在基板1的底面上。可以使用3d打印方法将管2打印到基板1的底面上。为此,可以使用激光将金属粉末(未示出)分层熔化、焊接或烧结,以便在基板1上分层构建管2。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。基板1可具有台阶3,基板1可经由该台阶连接到侧壁(未示出)(类似于图9),以便形成用于玻璃纤维喷嘴的玻璃熔体的容器(未示出)。每个管2可具有延伸到基板1的连续馈通件4。

109.通道被布置在基板1中(图1中不可见)。通道可以通向管2内的馈通件4。通道可将基板1的底面连接到基板1的顶面。通道可以与馈通件4对准,以形成玻璃熔体可透过的共同线。然后玻璃熔体可以通过基板1和管2流出馈通件4。在随后的玻璃熔体固化过程中形成玻璃纤维。

110.基板1本身可以由氧化物弥散硬化金属或氧化物弥散硬化金属合金,特别是氧化物弥散硬化铂或氧化物弥散硬化铂-铑合金,特别优选ptrh10dph构成。为了硬化,陶瓷或其他氧化物颗粒可以分布在金属或金属合金中。

111.图2示出了管12的第二示例性实施方案,其可以被打印到基板(图2中未示出)上,以便实现根据本发明的玻璃纤维喷嘴。为此,管12在图2的顶部以示意性透视图完全示出,并在图2的底部以示意性透视截面图示出。在截面图中可以清楚地看到,连续的圆柱形馈通件14可以布置在管12中。紧固到基板(未示出)上的管12的一侧可以具有脚部形式的加宽部15。加宽部15增加了与基板的连接表面,并且因此可以在基板与管12之间形成更稳定的连接。

112.管12可在其与加宽部15相对的一侧上具有锥形尖端16。锥形尖端16使玻璃熔体更均匀地流出馈通件14。从基板(未示出)上的加宽部15开始,管12可以由金属粉末分层打印。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。优选地,将多个这些管12打印在基板上。可以为基板中的每个管12提供通道(参见图9)。可以按以下方式将管12定位或打印在基板上:通道与馈通件14对准,使得通道和馈通件形成用于玻璃熔体的共同线。

113.由于使用3d打印方法,大量不同的形状和几何形状可用于管的生产。图3至图8示出了用于此目的的管22、32、42、52、62、72的六个其他示例性实施方案,它们适合于单独地、以多个形式或彼此混合地实施根据本发明的玻璃纤维喷嘴。

114.图3示出了管22的第三示例性实施方案,其可以被打印到基板(图3中未示出)上,以便实现根据本发明的玻璃纤维喷嘴。为此,图3中的管22以示意性透视截面图示出。在该截面图中可以清楚地看到,连续馈通件24可以布置在管22中。紧固到基板(未示出)上的管22的一侧可以具有脚部形式的加宽部25。加宽部25增加了与基板的连接表面,并且因此可以在基板与管22之间形成更稳定的连接。

115.管22可在其与加宽部25相对的一侧上具有锥形尖端26。锥形尖端26使玻璃熔体更均匀地流出馈通件24。馈通件24可被形成为旋转对称的并且可以在加宽部25和锥形尖端26的区域中被形成为圆柱形的。馈通件24的壁的周向珠状加厚部27可以布置在馈通件24中。壁的加厚部27在加厚部27的区域中导致馈通件24的收缩部28。收缩部28引起流经馈通件24的玻璃熔体的流动变化。例如,收缩部28可以根据垂直于玻璃熔体流的半径来改变流速。具体地,可以在玻璃熔体流出管22的锥形尖端26之前直接实现玻璃熔体的混合。

116.从基板(未示出)上的加宽部25开始,管22可以由金属粉末,特别是铂粉或铂-铑合金粉,特别优选由ptrh10 dph制成的粉末分层打印。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。优选地,将多个这些管22打印在基板上。可以为基板中的每个管22布置通道(参见图9)。可以按以下方式将管22定位或打印在基板上:通道与馈通件24对准,使得通道和馈通件形成用于玻璃熔体的共同线。

117.图4示出了管32的第四示例性实施方案,其可以被打印到基板(图4中未示出)上,以便实现根据本发明的玻璃纤维喷嘴。为此,图4中的管32以示意性透视截面图示出。在该

截面图中可以清楚地看到,连续馈通件34可以布置在管32中。紧固到基板(未示出)上的管32的一侧可以具有脚部形式的加宽部35。加宽部35增加了与基板的连接表面,并且因此可以在基板与管32之间形成更稳定的连接。

118.管32可在其与加宽部35相对的一侧上具有锥形尖端36。锥形尖端36使玻璃熔体更均匀地流出馈通件34。馈通件34可被形成为基本上旋转对称的并且可以在加宽部35和锥形尖端36的区域中被形成为圆柱形的。馈通件34的壁的周向球形段状减薄部37可以布置在馈通件34中。壁的减薄部37在减薄部37的区域中产生馈通件34的加宽部38。缠绕在壁内侧上的突出条39可以布置在加宽部38内,该加宽部以螺纹的方式在流经馈通件34的玻璃熔体上产生扭矩。加宽部38和条39引起流经馈通件34的玻璃熔体的流动变化。例如,加宽部38可以根据垂直于玻璃熔体流的半径来改变流速。具体地,可以在玻璃熔体流出管32的锥形尖端36之前直接实现玻璃熔体的混合。

119.从基板(未示出)上的加宽部35开始,管32可以由金属粉末,特别是铂粉或铂-铑合金粉,特别优选由ptrh10 dph制成的粉末分层打印。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。优选地,将多个这些管32打印在基板上。可以为基板中的每个管32布置通道(参见图9)。可以按以下方式将管32定位或打印在基板上:通道与馈通件34对准,使得通道和馈通件形成用于玻璃熔体的共同线。

120.图5示出了管42的第五示例性实施方案,其可以被打印到基板(图5中未示出)上,以便实现根据本发明的玻璃纤维喷嘴。为此,图5中的管42以示意性透视截面图示出。在该截面图中可以清楚地看到,连续馈通件44可以布置在管42中。紧固到基板(未示出)上的管42的一侧可以具有脚部形式的加宽部45。加宽部45增加了与基板的连接表面,并且因此可以在基板与管42之间形成更稳定的连接。

121.管42可在其与加宽部45相对的一侧上具有锥形尖端46。锥形尖端46使玻璃熔体更均匀地流出馈通件44。馈通件44可被形成为旋转对称的并且可以在加宽部45和锥形尖端46的区域中被形成为圆柱形的。馈通件44的壁的周向球形段状减薄部47可以布置在馈通件44中。壁的减薄部47在减薄部37的区域中产生馈通件44的加宽部48。加宽部48引起流经馈通件44的玻璃熔体的流动变化。例如,加宽部48可以根据垂直于玻璃熔体流的半径来改变流速。具体地,可以在玻璃熔体流出管42的锥形尖端46之前直接实现玻璃熔体的混合。

122.从基板(未示出)上的加宽部45开始,管42可以由金属粉末,特别是铂粉或铂-铑合金粉,特别优选由ptrh10 dph制成的粉末分层打印。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。优选地,将多个这些管42打印在基板上。可以为基板中的每个管42布置通道(参见图9)。可以按以下方式将管42定位或打印在基板上:通道与馈通件44对准,使得通道和馈通件形成用于玻璃熔体的共同线。

123.图6示出了管52的第六示例性实施方案,其可以被打印到基板(图6中未示出)上,以便实现根据本发明的玻璃纤维喷嘴。为此,图6中的管52以示意性透视截面图示出。在该截面图中可以清楚地看到,连续馈通件54可以布置在管52中。紧固到基板(未示出)上的管52的一侧可以具有脚部形式的加宽部55。加宽部55增加了与基板的连接表面,并且因此可以在基板与管52之间形成更稳定的连接。

124.管52可在其与加宽部55相对的一侧上具有锥形尖端56。锥形尖端56使玻璃熔体更均匀地流出馈通件54。馈通件54可被形成为大致圆柱形的并且可以在加宽部55和锥形尖端

56的区域中被形成为完全圆柱形的。在馈通件54中,芯57可被布置在中心,即布置在圆柱形馈通件54的圆柱轴线上。芯57可以由五个连接板(webs)58保持,其中连接板58将芯57连接到馈通件54的内壁。为此,连接板58可以逆着玻璃熔体的预期流动方向从馈通件54的内壁倾斜地突出。芯57以及在一定程度上还有连接板58引起流经馈通件54的玻璃熔体的流动变化。例如,芯57可以减慢馈通件54中间的玻璃熔体流的流速。具体地,可以在玻璃熔体流出管52的锥形尖端56之前直接实现玻璃熔体的混合。

125.从基板(未示出)上的加宽部55开始,管52可以由金属粉末,特别是铂粉或铂-铑合金粉,特别优选由ptrh10 dph制成的粉末分层打印。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。优选地,将多个这些管52打印在基板上。可以为基板中的每个管52布置通道(参见图9)。可以按以下方式将管52定位或打印在基板上:通道与馈通件54对准,使得通道和馈通件形成用于玻璃熔体的共同线。

126.图7示出了管62的第七示例性实施方案,其可以被打印到基板(图7中未示出)上,以便实现根据本发明的玻璃纤维喷嘴。为此,图7中的管62以示意性透视截面图示出。在该截面图中可以清楚地看到,连续中心馈通件64可以布置在管62中。紧固到基板(未示出)上的管62的一侧可以具有脚部形式的加宽部65。加宽部65增加了与基板的连接表面,并且因此可以在基板与管62之间形成更稳定的连接。

127.管62可在其与加宽部65相对的一侧上具有锥形尖端66。锥形尖端66使玻璃熔体更均匀地流出中心馈通件64。中心馈通件64可被形成为圆柱形的。多个外部连续馈通件67可被布置在中心馈通件64的壁中,其经由锥形尖端66的区域中的开口68通向中心馈通件64。外部馈通件67可以是管状的并且优选地在区域中可以是圆柱形的。中心馈通件64可以具有比外部馈通件67更大的直径。在玻璃纤维喷嘴的操作期间,玻璃熔体可以流经中心馈通件64和外部馈通件67。另选地,也可以允许空气或其他气体流经外部馈通件67,以便冷却管62和/或改变玻璃熔体或改变玻璃熔体的流动。具体地,可以在玻璃熔体流出管62的锥形尖端66之前直接实现玻璃熔体的混合。

128.从基板(未示出)上的加宽部65开始,管62可以由金属粉末,特别是铂粉或铂-铑合金粉,特别优选由ptrh10 dph制成的粉末分层打印。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。优选地,将多个这些管62打印在基板上。可以为基板中的每个管62布置通道(参见图9)。可以按以下方式将管62定位或打印在基板上:通道与中心馈通件64对准,使得通道和馈通件形成用于玻璃熔体的共同线,或者通道与中心馈通件64和外部馈通件67对准,使得它们形成用于玻璃熔体的共同线。

129.图8示出了管72的第八示例性实施方案,其可以被打印到基板(图8中未示出)上,以便实现根据本发明的玻璃纤维喷嘴。为此,图8中的管72以示意性透视截面图示出。在该截面图中可以清楚地看到,连续馈通件74可以布置在管72中。紧固到基板(未示出)上的管72的一侧可以具有脚部形式的加宽部75。加宽部75增加了与基板的连接表面,并且因此可以在基板与管72之间形成更稳定的连接。

130.管72可在其与加宽部75相对的一侧上具有锥形尖端76。锥形尖端76使玻璃熔体更均匀地流出馈通件74。馈通件74可以以具有很大螺距的螺纹的方式成型,并且也可以是圆柱形的。为此,馈通件74的壁的多个周向螺纹槽77可以布置在馈通件74中。螺纹槽77可以将扭矩传递给流经馈通件74的玻璃熔体,从而引起流经馈通件74的玻璃熔体的流动变化。具

体地,可以在玻璃熔体流出管72的锥形尖端76之前直接实现玻璃熔体的混合。

131.从基板(未示出)上的加宽部75开始,管72可以由金属粉末,特别是铂粉或铂-铑合金粉,特别优选由ptrh10 dph制成的粉末分层打印。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。优选地,将多个这些管72打印在基板上。可以为基板中的每个管72布置通道(参见图9)。可以按以下方式将管72定位或打印在基板上:通道与馈通件74对准,使得通道和馈通件形成用于玻璃熔体的共同线。

132.图9示出了根据本发明的玻璃纤维喷嘴的示意性截面图。玻璃纤维喷嘴可具有基板81,该基板具有多个通道80。多个管82、92(也称为尖端)可以布置在基板81的底面上。可以使用3d打印方法将管82、92打印到基板81的底面上。为此,可以使用激光将金属粉末(未示出)分层熔化、焊接或烧结,以便在基板81上分层构建管82、92。可围绕通道80打印管82、92,或者可将通道80钻入基板81中,或者在打印管82、92之后在基板81中产生通道。基板81可具有台阶83,基板81可经由该台阶连接到周向侧壁89,以形成用于玻璃纤维喷嘴的玻璃熔体的容器(未示出)。每个管82、92可具有延伸到基板81的连续馈通件84、94。通道80可以通向管82、92内的馈通件84、94。通道80可将基板81的底面连接到基板81的顶面。馈通件84、94可与通道80对准,使得馈通件84、94与通道80一起形成用于玻璃熔体的共同线。然后玻璃熔体可以通过基板81和管82、92流出馈通件84、94。在随后的玻璃熔体固化过程中形成玻璃纤维。

133.基板81本身可以由氧化物弥散硬化金属或氧化物弥散硬化金属合金,特别是氧化物弥散硬化铂或氧化物弥散硬化铂-铑合金,特别优选ptrh10dph构成。为了硬化,陶瓷或其他氧化物颗粒可以分布在金属或金属合金中。

134.根据图8的管82、92表示打印在基板81上的第九和第十示例性实施方案。紧固到基板81上的管82、92的侧面可以具有脚部形式的加宽部85、95。加宽部85、95增加了与基板81的连接表面,并且因此可以在基板81与管82、92之间形成更稳定的连接。还可以规定,其上打印有管82、92的基板81的整个侧面(图8的底部)打印有薄层(图8中不可见),该薄层由与管82、92相同的材料构成。

135.管82、92可在其与加宽部85、95相对的侧面上具有锥形尖端86、96。锥形尖端86、96使玻璃熔体更均匀地流出馈通件84、94。馈通件84、94可被形成为旋转对称的并且可以在加宽部85、95和锥形尖端86、96的区域中被形成为圆柱形的。馈通件84、94的壁的周向珠状加厚部87、97可以布置在馈通件84、94中。壁的加厚部87、97导致在加厚部87、97的区域中的馈通件84、94中形成收缩部88、98。收缩部88、98引起流经馈通件84、94的玻璃熔体的流动变化。例如,收缩部88、98可以根据垂直于玻璃熔体流的半径来改变流速。具体地,可以在玻璃熔体流出管82、92的锥形尖端86、96之前直接实现玻璃熔体的混合。中间管92的馈通件94的收缩部98比两个外部管82的馈通件84的收缩部88更窄。因此,可以根据管82、92与侧壁89之间的距离允许通过馈通件84、94的玻璃熔体的不同流动,以便实现玻璃熔体的均匀流动,并从而使所生产的玻璃纤维均匀。

136.从加宽部85、95开始,管82、92可以由金属粉末,特别是铂粉或铂-铑合金粉,特别优选由ptrh10 dph制成的粉末分层打印到基板81上。另选地,金属线材也可以与激光材料沉积(lmd)方法一起应用。优选地,按以下方式将用于构建这些管82、92的层打印到基板81上:两个相邻的管82、92不直接一个接一个地打印到基板81上。因此,在打印过程中产生的

热量可以更好地消散,并且基板81局部过热的可能性较小。从而可以避免基板81的不期望的变形。可以为基板81中的每个管82、92提供通道80。可以按以下方式将管82、92定位或打印在基板81上:通道80中的每一者恰好与馈通件84、94中的一者对准,使得两者一起形成用于玻璃熔体的共同线。

137.下面参考图10和图9描述根据本发明的方法的顺序。

138.在第一工作步骤100中,可以通过浇铸由熔体生产基板81。在这种情况下,熔体中可以分布或产生氧化物颗粒。在熔体凝固之后,可以在第二工作步骤101中通过轧制和/或通过进一步的温度处理以及进一步硬化形成基板81。此时,也可以将台阶83引入基板81中。

139.在任选的第三工作步骤102中,基板81的底面可以被整平和/或预处理以及清洁,以便随后能够在其上打印。

140.在第四工作步骤103中,可以提供基板81用于打印。为此,可将基板81紧固在3d打印机中。还可以提供用不同于在随后的第五工作步骤104中指定的方法生产的基板81。因此根据本发明的方法可以从第四工作步骤103开始。

141.在第五工作步骤104中,可将管82、92分层打印到基板81上。为此,可以用激光将粉末(未示出)分层熔化、烧结或焊接到基板81上或先前的层上。

142.在任选的第六工作步骤105中,可以对具有管82、92的基板81的表面进行清洁、再压缩、抛光或涂覆。具体地,可以将陶瓷涂层施加到由于3d打印(如果打印了的话)而粗糙的基板底面的表面以及管82、92的外侧。

143.在任选的第七步骤106中,可以将基板81焊接或以其他方式连接到周向侧壁89。在此之前,可以使用与基板81相同的方法制造侧壁89。

144.因此,获得了根据本发明的玻璃纤维喷嘴。侧壁89和基板81可以形成玻璃熔体的容器。玻璃熔体可以流出该容器并流经通道80和馈通件84、94,从而形成玻璃纤维。同样的方法也可用于生产具有其他几何形状的管的玻璃纤维喷嘴,例如图2至图7所示的几何形状。另外,也可以根据需要轻松混合几何形状。

145.图11示出了根据本发明的玻璃纤维喷嘴的生产的示意性截面图。此处,可以使用激光方法在两个基板111上构建多个管112。基板111可以是弥散硬化铂或弥散硬化ptrh10合金的片材。图11中还示出了位于基板111上处于构造中的半成品管113。可将基板111紧固在载体114的两侧,并可以用两个激光器116在两侧平行地构造。激光束118可以照射半成品管113用于增材制造,如图11所示。可将载体114安装在支架120上。

146.可以应用激光金属沉积(lmd)或3d直接能量沉积(ded)来实施该方法。利用诸如lmd和ded的方法,可以在彼此相对安装的两个基板111上平行地构建管112,以便减小变形。

147.在以上描述和权利要求、附图和示例性实施方案中公开的本发明的特征,无论是单独地还是以任何期望的组合,对于在其各种实施方案中实施本发明都是必要的。

148.附图标记的列表

149.1、81、111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板

150.2、12、22、32、42、52、62、72、82、92、112

ꢀꢀꢀꢀꢀꢀ

管(尖端)

151.3、83

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

台阶

152.4、14、24、34、44、54、64、74、84、94

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

馈通件

153.15、25、35、45、55、65、75、85、95

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加宽部

154.16、26、36、46、56、66、76、86、96

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

锥形尖端

155.27、87、97

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壁的加厚部

156.28、88、98

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

馈通件的收缩部

157.37、47

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壁的减薄部

158.38、48

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

馈通件的加宽部

159.39

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

条

160.57

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

芯

161.58

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

连接板

162.67

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

馈通件

163.68

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

开口

164.77

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

螺纹槽

165.80

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道

166.89

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

侧壁

167.100、101、102、103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工作步骤

168.104、105、106

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工作步骤

169.113

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

半成品管

170.114

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

载体

171.116

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

激光

172.118

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

激光束

173.120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支架

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1