活性电极材料的制作方法

活性电极材料

发明领域

1.本发明涉及活性电极材料并且涉及用于制造活性电极材料的方法。此类材料作为锂离子或钠离子电池中的活性电极材料(例如,作为锂离子电池的阳极材料)是令人感兴趣的。

背景技术:

2.锂离子(li离子)电池是一种常用类型的可再充电电池,其全球市场预计到2030年将增长到2000亿美元。li离子电池是在技术性能到环境影响方面具有多种需求的电动车辆的首选技术,从而为绿色汽车工业提供了可行的途径。

3.典型的锂离子电池由多个串联或并联连接的电池单元(cell)组成。每个单独的电池单元通常由阳极(负极性电极)和阴极(正极性电极)组成,所述阳极和阴极由多孔电绝缘膜(称为隔板)隔开,浸入到能够传输锂离子的液体(称为电解质)中。

4.在大多数系统中,电极由电化学活性材料组成-这意味着它能够与锂离子发生化学反应,从而以受控方式可逆地储存和释放所述锂离子-必要时与导电添加剂(诸如碳)和聚合物粘合剂混合。将这些组分的浆料以薄膜的形式涂覆在集电器(通常为铜或铝的薄箔)上,从而在干燥之后形成电极。

5.在已知的li离子电池技术中,石墨阳极在电池充电时的安全限制严重阻碍了其在高功率电子产品、汽车和工业中的应用。在最近提出的广泛范围的潜在替代物中,钛酸锂(lto)和混合氧化铌是替代石墨作为用于高功率快速充电应用的首选活性材料的主要竞争者。

6.依赖于石墨阳极的电池在充电倍率方面受到根本限制。在标称条件下,锂离子在充电时插入阳极活性材料中。当充电倍率增加时,典型的石墨电压特征使得存在高风险,即过电位导致阳极上位点的电位相对于li/li+变为<0v,这导致称为锂枝晶电镀的现象,由此锂离子替代地以锂金属的形式沉积在石墨电极的表面。这导致活性锂的不可逆的损失,并且因此导致电池单元容量快速衰减。在一些情况下,此类树枝状沉积物可生长到如此大的尺寸,以致它们刺穿电池隔板并且导致电池单元短路。这会触发电池单元的灾难性故障,从而导致火灾或爆炸。因此,具有石墨阳极的充电最快的电池限于5-7c的充电倍率,但通常更低。

7.钛酸锂(lto)阳极由于其高电位(1.6v相对于li/li+)而不会在高充电倍率下遭受枝晶电镀,并且具有出色的循环寿命,这是因为由于其适应性3d晶体结构,它们在li离子嵌入时不会遭受活性材料的显著体积膨胀。出于这两个原因,lto电池通常被认为是高安全性电池单元。然而,lto是相对较差的电子和离子导体,这导致在高倍率下的容量保持率和所得功率性能有限,除非所述材料是纳米尺寸以增加比表面积,并且被碳涂覆以增加电子电导率。这种颗粒级材料工程增加了活性材料的孔隙率和比表面积,并且导致电极中可实现的填充密度显著降低。这是重要的,因为它会导致低密度电极和较高分数的电化学非活性材料(例如,粘合剂、碳添加剂),从而导致低得多的重量能量密度和体积能量密度。

8.阳极性能的关键量度是电极体积容量(mah/cm3),即每单位体积的阳极可储存的电荷量(即,锂离子)。这是在与阴极和适当的电池单元设计参数组合时基于体积确定总电池能量密度(wh/l)的重要因素。电极体积容量可近似为电极密度(g/cm3)、活性材料比容量(mah/g)和电极中活性材料的分数的乘积。lto阳极通常具有相对低的比容量(其为c.165mah/g,相比之下对于石墨为c.330mah/g),与上文讨论的低电极密度(通常为2.0g/cm3)和低活性材料分数(<90%)结合导致非常低的体积容量(<300mah/cm3),并且因此在各种应用中导致低电池能量密度和高$/kwh成本。因此,lto电池/电池单元通常限于特定的小众应用,尽管它们具有长循环寿命、快速充电能力和高安全性。

9.混合氧化铌结构在li离子电池单元中的使用最近已经引起了人们的兴趣。zhu等人,j.mater.chem.a,2019,7,25537和zhu等人,chem.commun.,2020,56,7321-7324公开了作为可能的活性电极材料的zn2nb

34o87

和cu2nb

34o87

。这些论文依赖于复杂的颗粒级工程,据称实现了良好的性质,例如试图控制颗粒孔隙率和形态。据信,可改进这些材料的性质。例如,这些材料可能没有足够的电子电导率,以允许在用于商业用途的li离子电池单元中高效充电和放电,从而导致阻抗过大。此外,在li离子容量、库仑效率以及调整充电和放电的电压特征方面仍能做出改进。如本文所述在不需要广泛的纳米级或颗粒级工程并且不需要涂层的情况下做出这些改进,是通向低成本电池材料以获得大众市场占有率的重要步骤。如果这些改进没有得到解决,则所得装置中的电阻过大并且能量密度较低,从而导致极化增加、功率密度降低、能量效率较低和成本增加。因此,仍然需要改进用于锂离子电池的zn2nb

34o87

和cu2nb

34o87

的性质。

技术实现要素:

10.在第一方面,本发明提供了一种活性电极材料,其包含混合氧化铌,其中所述混合氧化铌具有组成m1am2

2-a

m3bnb

34-bo87-c-d

qd,其中:

11.m1和m2是不同的;

12.m1选自mg、ca、sr、y、la、ce、ti、zr、hf、v、nb、ta、cr、mo、w、mn、fe、co、ni、cu、zn、cd、b、al、ga、in、si、ge、sn、pb、p、sb、bi及其混合物;

13.m2为zn或cu;

14.m3选自mg、ca、sr、y、la、ce、ti、zr、hf、v、ta、cr、mo、w、mn、fe、co、ni、cu、zn、cd、b、al、ga、in、si、ge、sn、pb、p、sb、bi及其混合物;

15.q选自f、cl、br、i、n、s、se及其混合物;

16.0≤a<1.0;0≤b≤3.4;-0.5≤c≤4.35;0≤d≤4.35;

17.a、b、c和d中的一者或多者不等于0;并且

18.当a、b和d等于零时,c大于零。

19.应当理解,混合氧化铌的组成不对应于化学计量的zn2nb

34o87

或cu2nb

34o87

。发明人已经发现,通过经由并入另外的阳离子(m1和/或m3),和/或经由产生诱导的缺氧或氧过量,和/或经由形成混合阴离子材料(包含o和q)来对zn2nb

34o87

或cu2nb

34o87

进行改性,所得材料具有改进的电化学性质,以及尤其是用作阳极材料时改进的电化学性质。当a>0时,混合氧化铌通过用m1部分取代m2(zn或cu)来改性。当b>0时,混合氧化铌通过用m3部分取代nb来改性。当c≠0时,混合氧化铌通过缺氧或氧过量来改性。当d>0时,混合氧化铌通过用q部分

取代o来改性。发明人已经发现,与未改性的

‘

基础’zn2nb

34o87

相比,根据本发明的材料具有提高的电子电导率和提高的库仑效率以及在高c-倍率下改进的脱锂电压,如本发明实施例所示。这些是证明本发明的材料用于被设计成快速充电/放电的高功率电池中的优点的重要结果。

20.本发明的活性电极材料特别可用于电极,优选地用于锂离子或钠离子电池的阳极。因此,在本发明的另外的实现方式中,第一方面的活性电极材料包含混合氧化铌和至少一种其他组分;任选地其中所述至少一种其他组分选自粘合剂、溶剂、导电添加剂、不同的活性电极材料及其混合物。这种组合物可用于制造电极。本发明的另外的实现方式是一种电极,其包含与集电器电接触的第一方面的活性电极材料。本发明的另外的实现方式是一种电化学装置,其包括阳极、阴极和设置在所述阳极与所述阴极之间的电解质,其中所述阳极包含根据第一方面的活性电极材料;任选地其中所述电化学装置是锂离子电池或钠离子电池。

21.在第二方面,本发明提供了一种制备如由第一方面所定义的混合氧化铌的方法,所述方法包括以下步骤:提供一种或多种前体材料;将所述前体材料混合以形成前体材料混合物;以及在400℃-1350℃或800℃-1350℃的温度范围内对所述前体材料混合物进行热处理,从而提供所述混合氧化铌。这代表了制备第一方面的活性电极材料的方便且有效的方法。

22.本发明包括本文所述的方面和特征的组合,除非这种组合明显不允许或明确被避免。

附图说明

23.现在将参考附图讨论本发明的原理。

24.图1:样品1-4的粉末xrd

25.图2:样品5-12的粉末xrd。

具体实施方式

26.现在将参考附图讨论本发明的方面和实施方案。其他方面和实施方案对于本领域技术人员来说是显而易见的。本文中提及的所有文档均以引用的方式并入本文。

27.术语“混合氧化铌”(mno)可指包含铌和至少一种其他阳离子的氧化物。mno材料具有高氧化还原电压(>0.8v相对于锂),能够实现安全而长寿命的操作,这对于快速充电电池的电池单元来说是至关重要的。此外,铌阳离子的每个原子可具有两个氧化还原反应,从而导致比例如lto更高的理论容量。本文所述的混合氧化铌衍生自基础结构zn2nb

34o87

或cu2nb

34o87

。

28.zn2nb

34o87

或cu2nb

34o87

可被认为具有reo3衍生的mo

3-x

晶体结构。优选地,混合氧化铌具有wadsley-roth晶体结构。wadsley-roth晶体结构被认为是晶体学非化学计量的含有晶体学切变的mo3(reo3)晶体结构,简化式为mo

3-x

。因此,这些结构在其晶体结构中通常含有[mo6]八面体亚单元。具有这些结构的mno材料被认为具有用作活性电极材料(例如在锂离子电池中)的有利性质。

[0029]

mno材料的开放隧道状mo3晶体结构也使它们成为具有高li离子存储容量和高倍

率嵌入/脱嵌的理想候选者。mno结构中存在的晶体学非化学计量引起wadsley-roth晶体学超结构。这些超结构与其他特性(诸如jahn-teller效应和通过利用多种混合阳离子而增强的晶体学无序)相结合,在嵌入期间使晶体稳定并且保持隧道开放和稳定,从而由于高li离子扩散速率(报告为约10-13

cm

2 s-1

)而实现极高的倍率性能。

[0030]

zn2nb

34o87

或cu2nb

34o87

的晶体式可被描述为具有由[mo6]八面体组成的3x4x∞晶体学块结构,其中m是cu、zn或nb。cu和zn八面体可随机地分布在结构中,或可能偏好特定位点,诸如在块的边缘或角部。这相当于每个块的2/3是一个zn或cu阳离子。zn2nb

34o87

的晶体式可被描述为cu2nb

34o87

的等结构相,其中在一些键长和键焓方面略有不同。

[0031]

本文所述的材料的总晶体组成优选地是电荷中性的并且在热力学上有利于遵循以上描述。当降低材料的电阻时,优选的是例如通过引入氧空位点缺陷而缺氧的结构,使得m

x

oy变为m

xoy-δ

。缺氧结构可含有切变缺陷。阳离子(即,zn、cu和nb)或阴离子(即,o)已经被取代的结构可具有匹配的化合价(即对于等比例的4+和6+阳离子为5+阳离子)或具有不匹配的化合价,这在取代发生于等效晶体位点处的情况下会诱导缺氧或氧过量。取代也可能发生于不同的晶体位点,诸如间隙位点处。

[0032]

众所周知,材料的晶体结构可通过分析x射线衍射(xrd)图来确定。例如,可将从给定材料获得的xrd图案与已知的xrd图进行比较以确认晶体结构,例如经由公共数据库,诸如icdd晶体学数据库来进行。rietveld分析也可用于确定材料的晶体结构,特别是关于晶胞参数。因此,活性电极材料可具有wadsley-roth晶体结构,如通过x射线衍射所确定。

[0033]

优选地,如通过x射线衍射所确定的混合氧化铌的晶体结构对应于zn2nb

34o87

或cu2nb

34o87

;最优选地zn2nb

34o87

的晶体结构。以此方式,可确认

‘

基础’材料已经被改性,而没有显著影响晶体结构,这被认为具有用作活性电极材料的有利性质。zn2nb

34o87

的晶体结构可见于icdd晶体学数据库条目jcpds 28-1478。

[0034]

具有阳离子/阴离子交换的混合氧化铌可具有晶胞参数a、b和c,其中a为优选地为b为优选地为并且优选地为优选地为混合氧化铌可具有晶胞参数α和γ,各自为约90

°

,优选地其中α=γ=90

°

;而β为113.05-113.75

°

,优选地为113.08-113.69

°

并且晶胞体积为优选地为晶胞参数可通过x射线衍射来确定。混合氧化铌可具有5-150nm、优选地30-60nm的微晶尺寸,这根据scherrer方程来确定。

[0035]

在此处,术语

‘

对应’意图反映x射线衍射图中的峰与上文所列的材料的x射线衍射图中的对应的峰可能偏移不超过0.5度(优选地偏移不超过0.25度,更优选地偏移不超过0.1度)。

[0036]

混合氧化铌具有组成m1am2

2-a

m3bnb

34-bo87-c-d

qd,其中:

[0037]

m1和m2是不同的;

[0038]

m1选自mg、ca、sr、y、la、ce、ti、zr、hf、v、nb、ta、cr、mo、w、mn、fe、co、ni、cu、zn、cd、b、al、ga、in、si、ge、sn、pb、p、sb、bi及其混合物;

[0039]

m2为zn或cu;

[0040]

m3选自mg、ca、sr、y、la、ce、ti、zr、hf、v、ta、cr、mo、w、mn、fe、co、ni、cu、zn、cd、b、al、ga、in、si、ge、sn、pb、p、sb、bi及其混合物;

[0041]

q选自f、cl、br、i、n、s、se及其混合物;

[0042]

0≤a<1.0;0≤b≤3.4;-0.5≤c≤4.35;0≤d≤4.35;

[0043]

a、b、c和d中的一者或多者不等于0;并且

[0044]

当a、b和d等于零时,c大于零。

[0045]

所谓

‘

及其混合物’,意图是m1、m3和q可各自表示来自其相应列表的两种或更多种元素。这种材料的实例是mg

0.1

ge

0.1

zn

1.8

nb

34o87.1

。在此处,m1为mg

a’ge

a”(其中a’+a”=a),m2为zn,a=0.2,b=0,c=-0.1,d=0。在此处,假设每个阳离子都采用其典型的氧化态,即,mg

2+

、ge

4+

、zn

2+

和nb

5+

,计算了c。

[0046]

可选择a、b、c、d在所定义范围内的精确值,以提供电荷平衡的或基本上电荷平衡的晶体结构。另外地或替代地,可选择a、b、c、d在所定义范围内的精确值,以提供热力学稳定的或热力学亚稳态的晶体结构。

[0047]

当结构中的阳离子或阴离子(即,zn、cu、nb、o)的交换在不保留初始化合价的情况下发生时,这会导致缺氧和氧过量两者。例如,在一定程度上用ge

4+

取代zn

2+

的材料会展现出轻微的氧过量(即,zno对比geo2),而用al

3+

取代nb

5+

会显示出轻微的缺氧(即,nb2o5对比al2o3)。通过在惰性或还原条件下进行热处理也会诱导缺氧,这导致了结构中的诱导型氧空位缺陷。

[0048]

可能存在部分氧化或部分还原以对没有保留初始化合价的交换进行补偿。例如,用ge

4+

取代zn

2+

可至少部分地通过将一些nb

5+

还原为nb

4+

来补偿。

[0049]

m2为zn或cu。优选地,m2为zn,在此情况下材料是基于zn2nb

34o87

。

[0050]

m1是在晶体结构中取代m2的阳离子。m1可选自mg、ti、zr、hf、v、nb、ta、cr、mo、w、mn、fe、co、ni、cu、zn、cd、b、al、ga、si、ge、sn、p及其混合物;优选地为mg、ti、zr、v、nb、cr、mo、w、mn、fe、co、ni、cu、zn、b、al、si、ge、p及其混合物;最优选地为mg、zr、v、cr、mo、w、fe、cu、zn、al、ge、p及其混合物。m1可具有与m2

2+

不同的化合价。这会导致缺氧或氧过量。任选地,m1具有等于或高于m2

2+

的化合价,优选地更高的化合价。

[0051]

m1也可选自在实施例中如此使用的每个特定元素。

[0052]

当多于一种元素作为m1或m3存在时,应当理解,化合价是指作为整体的m1或m3。例如,如果25at%的m1是ti并且75at%的m1是w,则m1的化合价是0.25

×

4(ti的贡献)+0.75

×

6(w的贡献)。

[0053]

m1优选地具有与m2

2+

不同的离子半径,最优选地为更小的离子半径。这导致改变晶胞尺寸和晶体结构中的局部变形,从而提供本文讨论的优点。本文提及的离子半径是预期离子在混合氧化铌的晶体结构中采用的配位和化合价下的shannon离子半径(可获自r.d.shannon,acta cryst.,a32,1976,751-767)。例如,zn2nb

34o87

的晶体结构包括nb

5+

o6八面体和zn

2+

o6八面体。因此,当m3为zr时,离子半径取为6-配位zr

4+

的离子半径,因为这是替代zn2nb

34o87

中的nb时zr的典型化合价和配位。

[0054]

m1的量由a定义,满足标准0≤a<1.0。a可为0≤a≤0.6,优选地为0≤a≤0.2。最优选地,a>0,例如a≥0.01。当m1具有与m2相同的化合价时,可能更容易实现更高的a值。当m1包含具有2+化合价的阳离子(例如,mg)时,a可为0≤a<1.0。当m1不包含具有2+化合价的阳离子时,a可为0≤a≤0.15。

[0055]

m3是在晶体结构中取代nb的阳离子。m3可选自mg、ti、zr、hf、v、ta、cr、mo、w、mn、

fe、co、ni、cu、zn、cd、b、al、ga、si、sn、p及其混合物;优选地为mg、ti、zr、v、cr、mo、w、mn、fe、co、ni、cu、zn、cd、b、al、si、p及其混合物;最优选地为ti、zr、v、cr、mo、w、fe、cu、zn、al、p及其混合物。m3可具有与nb

5+

不同的化合价。这会导致缺氧或氧过量。优选地,m3具有低于nb

5+

的化合价。这会导致缺氧,即氧空位的存在提供了本文讨论的优点。

[0056]

m3也可选自在实施例中如此使用的每个特定元素。

[0057]

m3优选地具有与nb

5+

不同的离子半径,最优选地为更大的离子半径。这导致改变晶胞尺寸和晶体结构中的局部变形,从而提供本文讨论的优点。

[0058]

m3的量由b定义,满足标准0≤b≤3.4。b可为0≤b≤1.5,优选地为0≤b≤0.3。在这些情况中的每一种情况下,b可为>0,例如b≥0.01。当m3具有与nb

5+

相同的化合价时,可能更容易实现更高的b值。当m3包含具有5+化合价的阳离子(例如,ta)时,b可为0≤b≤3.4。当m3不包含具有5+化合价的阳离子时,b可为0≤b≤0.2。

[0059]

出乎意料的是,已经发现,根据本发明的阳离子取代方法可产生合成起来比未改性的

‘

基础’材料更经济的混合氧化铌。任选地,a和b都>0。当a和b都>0时,

‘

基础’材料在m2位点处和在nb位点处都已经被取代。

[0060]

c反映了混合氧化铌的氧含量。当c大于0时,它形成缺氧材料,即材料具有氧空位。这种材料在不改变阳离子氧状态的情况下将不具有精确的电荷平衡,但被认为是如上所述的“基本上电荷平衡”。替代地,c可等于0,其中它不是缺氧材料。c可低于0,其为氧过量的材料。c可为-0.25≤c≤4.35。

[0061]

当c为4.35时,氧空位的数量等于晶体结构中总氧的5%。c可大于0.0435、大于0.087、大于0.174或大于0.435。c可在0与2之间、在0与0.75之间、在0与0.5之间或在0与0.25之间。例如,c可满足0.01≤c≤4.35。当材料缺氧时,例如在诱导的缺氧的情况下,可改进材料的电化学性质,例如,电阻测量可显示出与等同的非缺氧材料相比提高的电导率。如将理解的,本文表示的百分比值是原子百分比。

[0062]

本发明涉及混合氧化铌,其可包含氧空位(缺氧型混合氧化铌),或可具有过量氧。可通过如上所述的基础材料的低价取代在混合氧化铌中形成氧空位,并且可通过取代为增加的化合价在混合氧化铌中形成氧过量。氧空位也可通过在还原条件下加热混合氧化铌而形成,这可被称为形成诱导的缺氧。氧空位和氧过量的量可相对于基础材料中的氧总量,即未取代的材料(例如,zn2nb

34o87

)中的氧量来表示。

[0063]

存在多种方法来确定材料中是否存在缺氧,例如氧空位。例如,可执行热重分析(tga)以测量材料在空气气氛中加热时的质量变化。当在空气中加热时,由于材料“再氧化”并且氧空位被氧化物阴离子填充,因此包含氧空位的材料的质量会增加。质量增加的幅度可用于量化材料中氧空位的浓度,假设质量增加完全是由于氧空位被填充而发生的。应注意,包含氧空位的材料可能在氧空位被填充时显示出初始质量增加,随后在较高温度下如果材料经历热分解,则显示出质量减少。此外,可能存在重叠的质量损失和质量增益过程,这意味着包含氧空位的一些材料在tga分析期间可能不会显示质量增益(并且有时不会显示质量损失或增益)。

[0064]

确定是否存在缺氧(例如,氧空位)的其他方法包括拉曼光谱、电子顺磁共振(epr)、x射线光电子光谱(例如混合氧化物中的氧1s的xps和/或阳离子的xps)、x射线吸收近边结构(xanes,例如混合金属氧化物中的阳离子的xanes)和tem(例如,配备有高角度环

形暗场(haadf)和环形明场(abf)检测器的扫描tem(stem))。缺氧的存在可通过评估材料相对于同一材料的非缺氧样品的颜色来定性地确定,所述颜色指示所述材料通过与光的相互作用而发生的电子能带结构的变化。例如,非缺氧化学计量的zn2nb

34o87

具有白色。具有诱导的缺氧的zn2nb

34o<87

具有灰色/黑色。空位的存在也可从化学计量材料的性质(例如,电导率)与缺氧材料的性质的比较来推断。

[0065]

当d>0,额外的阴离子q被引入到混合氧化铌中。由于其不同的电子结构(即,f-与o

2-)和不同的离子半径(6-配位6-配位),它们可提高活性材料的电化学性能。这是由于不同离子半径改变了晶胞特性,从而允许提高li离子容量,或通过提高可逆性来提高库仑效率。它们另外可像在氧空位缺陷或低价阳离子取代的情况下一样,通过改变晶体的电子结构(即,掺杂效应)来提高电导率。d可为0≤d≤3.0,或0≤d≤2.17。在这些情况中的每一种情况下,d可为>0。q选自f、cl、n、s及其混合物;或f、n及其混合物;或q为f。

[0066]

任选地,d=0,在此情况下,材料具有组成m1am2

2-a

m3bnb

34-bo87-c

,其中m1、m2、m3、a、b和c如本文所定义。有利地,d=0的材料不含阴离子q,并且可能更容易合成。

[0067]

当a>0并且b=d=0时,材料具有组成m1am2

2-a

nb

34o87-c

,其中m1、m2、a和c如本文所定义,例如0≤c≤4.35。这表示在m2位点处已经被改性并且任选地通过诱导的缺氧而改性的材料。此类材料代表了通过简单的合成手段来改进

‘

基础’氧化物m22nb

34o87

的性质的特别有效的方式。在此处,m1可表示ti、mg、v、cr、w、zr、mo、cu、ga、ge、ni、al、hf、ta、zn及其混合物;优选地为ti、mg、v、cr、w、zr、mo、ga、ge、al、zn及其混合物。

[0068]

当a=b=d=0并且c>0时,材料具有组成m22nb

34o87-c

,其中m2和c如本文所定义。这表示仅通过诱导缺氧进行了改性,从而提供如实施例中所示的改进性质的材料。例如,已经发现a=b=d=0并且c>0的材料出乎意料地提高了电子电导率。

[0069]

应当理解,对组成的变量(m1、m2、m3、q、a、b、c和d)的讨论意图组合地理解。例如,优选地,m1选自mg、ti、zr、v、nb、cr、mo、w、mn、fe、co、ni、cu、zn、b、al、si、ge、p及其混合物,并且m3选自mg、ti、zr、v、cr、mo、w、mn、fe、co、ni、cu、zn、cd、b、al、si、p及其混合物,并且q选自f、c1、n、s及其混合物。优选地,0≤a≤0.6,0≤b≤1.5,0≤c≤4.35并且0≤d≤3.0。

[0070]

例如,混合氧化铌可具有组成m1am2

2-a

m3bnb

34-bo87-c-d

qd,其中:

[0071]

m1和m2是不同的;

[0072]

m1选自mg、ti、zr、v、nb、cr、mo、w、mn、fe、co、ni、cu、zn、b、al、si、ge、p及其混合物;

[0073]

m2为zn或cu;

[0074]

m3选自mg、ti、zr、v、cr、mo、w、mn、fe、co、ni、cu、zn、cd、b、al、si、p及其混合物;

[0075]

q选自f、n及其混合物;

[0076]

0≤a≤0.6;0≤b≤1.5;-0.5≤c≤4.35;0≤d≤4.35;

[0077]

a、b、c和d中的一者或多者不等于0;并且

[0078]

当a、b和d等于零时,c大于零。

[0079]

例如,混合氧化铌可具有组成m1azn

2-a

m3bnb

34-bo87-c-d

qd,其中:

[0080]

m1选自mg、zr、v、cr、mo、w、fe、cu、al、ge、p及其混合物;

[0081]

m3选自ti、zr、v、cr、mo、w、fe、cu、zn、al、p及其混合物;

[0082]

q选自f、n及其混合物;

[0083]

0<a≤0.2;0≤b≤0.3;0≤c≤4.35;0≤d≤3.0。

[0084]

m1、m3和q也可选自在实施例中用作这些掺杂剂的每个特定元素。

[0085]

任选地,混合氧化铌不含钛。

[0086]

混合氧化铌可具有组成m1am2

2-a

m3bnb

34-bo87-c

,其中:

[0087]

m1选自cr、al、ge及其混合物,优选地其中m1为cr;

[0088]

m2为zn或cu,优选地其中m2为zn;

[0089]

m3选自ti、zr、fe及其混合物并且任选地包含ti,优选地其中m3选自ti、zr及其混合物并且任选地包含ti,最优选地其中m3为ti;

[0090]

0<a<1.0,优选地0.01<a<1.0;

[0091]

0<b≤1.5,优选地0.01<b<1.0;

[0092]-0.5≤c≤4.35,优选地-0.5≤c≤2,最优选地c=0。

[0093]

混合氧化铌可具有组成crazn

2-a

m3bnb

34-bo87-c

,其中:

[0094]

m3选自ti、zr及其混合物并且任选地包含ti,优选地其中m3为ti;

[0095]

0.01<a<1.0,优选地0.1<a<1.0;

[0096]

0.01<b<1.0,优选地0.1<b<1.0;

[0097]-0.5≤c≤2,优选地c=0。

[0098]

混合氧化铌还可包含li和/或na。例如,当混合氧化铌用于金属离子电池电极时,li和/或na可进入晶体结构。

[0099]

混合氧化铌优选地为微粒形式。该材料可具有在0.1-100μm、或0.5-50μm、或1-20μm的范围内的d

50

粒径。这些粒度是有利的,因为它们易于处理和制成电极。此外,这些粒度避免了使用复杂和/或昂贵的方法来提供纳米尺寸颗粒的需求。纳米尺寸颗粒(例如,具有100nm或更小的d

50

粒径的颗粒)通常合成起来更为复杂并且需要额外的安全考虑。

[0100]

混合氧化铌可具有至少0.05μm、或至少0.1μm、或至少0.5μm、或至少1μm的d

10

粒径。通过将d

10

粒径维持在这些范围内,li离子电池单元中的寄生反应的可能性因表面积减小而降低,并且在电极浆料中更容易用较少的粘合剂处理。

[0101]

混合氧化铌可具有不超过200μm、不超过100μm、不超过50μm、或不超过20μm的d

90

粒径。通过将d

90

粒径维持在这些范围内,具有大粒度的粒度分布的比例被最小化,从而使得材料更容易制造成均质电极。

[0102]

术语“粒径”是指等效球形直径(esd),即具有与给定颗粒相同体积的球体的直径,其中颗粒体积应被理解为包括任何颗粒内孔的体积。术语“d

n”和“dn粒径”是指这样的直径,在所述直径以下存在n%体积的颗粒群体,即术语“d

50”和“d

50

粒径”是指基于体积的中值粒径,在所述中值粒径以下存在50%体积的颗粒群体。在材料包含团聚成次级颗粒的初级微晶的情况下,应当理解,粒径是指次级颗粒的直径。粒径可通过激光衍射来确定。粒径可根据iso13320:2009,例如使用mie理论来确定。

[0103]

混合氧化铌可具有在0.1-100m2/g、或0.5-50m2/g、或1-20m2/g的范围内的bet表面积。一般而言,低bet表面积是优选的,以便使混合氧化铌与电解质的反应最小化,例如,使在包含所述材料的电极的第一次充电-放电循环期间的固体电解质中间相(sei)层的形成最小化。然而,过低的bet表面积会导致无法接受的低充电倍率和容量,这是因为混合氧化铌的本体很难接近周围电解质中的金属离子。

[0104]

术语“bet表面积”是指使用brunauer-emmett-teller理论通过测量气体分子在固体表面上的物理吸附而计算出的每单位质量的表面积。例如,bet表面积可根据iso 9277:2010来确定。

[0105]

混合氧化铌的比容量/可逆脱锂容量可为180mah/g或更大、190mah/g或更大、或197mah/g或更大。在此处,比容量被定义为在0.1c倍率下半电池单元恒电流循环测试的第2次循环中测量的比容量,其中在半电池单元中,电压窗口相对于li/li+为1.1-3.0v。提供具有高比容量的材料可能是有利的,因为这可在包括混合氧化铌的电化学装置中提供提高的性能。

[0106]

当根据以下描述配制或涂覆为电极(任选地用导电碳添加剂和粘合剂材料进行)时,活性电极材料的薄层电阻可为2.5kω/sq或更小,更优选地为1.2kω/sq或更小,这可如实施例中所定义进行测量。薄层电阻可为此类材料的电子电导率的有用的替代测量。提供具有适当低的薄层电阻的材料可能是有利的,因为这可在包括混合氧化铌的电化学装置中提供提高的性能。

[0107]

混合氧化铌可具有大于10-15

cm

2 s-1

,或更优选地大于10-13

cm

2 s-1

的锂扩散速率。提供具有适当高的锂扩散速率的材料可能是有利的,因为这可在包括混合氧化铌的电化学装置中提供提高的性能。

[0108]

混合氧化铌可能够根据以下描述与合适的粘合剂和导电添加剂形成复合电极,以在压延之后提供2.5g/cm3或更大的电极密度。这使得复合电极所具有的电极孔隙率(通过测量的电极密度/每个组分的真实密度的平均值计算)在30%至40%的范围内,符合对高能量和高功率电池单元的工业要求。例如,实现了高达2.9g/cm3的电极密度。提供具有这种电极密度的材料可能是有利的,因为这可在包括混合氧化铌的电化学装置中提供提高的性能。具体地说,当电极密度较高时,可实现高体积容量,如重量容量

×

电极密度

×

混合氧化铌分数=体积容量。

[0109]

初始库仑效率已经被测量为半电池单元中在c/10下第1次充电/放电循环中的锂化和脱锂容量的差异。活性电极材料的初始库仑效率可大于97.9%、或大于98.8%。提供具有适当高的初始库伦效率的材料可能是有利的,因为这可在包括混合氧化铌的电化学装置中提供提高的性能。

[0110]

本发明的第一方面的活性电极材料可包含混合氧化铌和至少一种其他组分,任选地其中至少一种其他组分选自粘合剂、溶剂、导电添加剂、不同的活性电极材料及其混合物。这种组合物可用于制备电极,例如锂离子电池的阳极。优选地,不同的活性电极材料选自具有如第一方面所定义的组成的不同的混合氧化铌、锂钛氧化物、氧化铌及其混合物。替代地,活性电极材料可由混合氧化铌组成。

[0111]

活性电极材料可包含混合氧化铌和锂钛氧化物,优选地为混合氧化铌和锂钛氧化物的混合物。

[0112]

锂钛氧化物优选地具有尖晶石或斜方锰矿晶体结构,例如,如通过x射线衍射所确定。具有尖晶石晶体结构的锂钛氧化物的实例是li4ti5o

12

。具有斜方锰矿晶体结构的锂钛氧化物的实例是li2ti3o7。已经显示这些材料具有用作活性电极材料的良好性质。因此,锂钛氧化物可具有如通过x射线衍射所确定的对应于li4ti5o

12

和/或li2ti3o7的晶体结构。锂钛氧化物可选自li4ti5o

12

、li2ti3o7及其混合物。

[0113]

锂钛氧化物可掺杂有额外的阳离子或阴离子。锂钛氧化物可为缺氧的。锂钛氧化物可构成涂层,任选地其中涂层选自碳、聚合物、金属、金属氧化物、类金属、磷酸盐和氟化物。

[0114]

锂钛氧化物可通过常规陶瓷技术(例如,固态合成或溶胶-凝胶合成)合成。替代地,锂钛氧化物可从商业供应商处获得。

[0115]

锂钛氧化物优选地为微粒形式。锂钛氧化物可具有在0.1-50μm、或0.25-20μm、或0.5-15μm的范围内的d

50

粒径。锂钛氧化物可具有至少0.01μm、或至少0.1μm、或至少0.5μm的d

10

粒径。锂钛氧化物可具有不超过100μm、不超过50μm、或不超过25μm的d

90

粒径。通过将d

90

粒径维持在此范围内,改进了锂钛氧化物颗粒在与混合氧化铌颗粒的混合物中的填充。

[0116]

由于材料的低电子电导率,锂钛氧化物通常以小粒度用于电池阳极。相反,如本文所定义的混合氧化铌可以更大的粒度使用,因为它通常具有比锂钛氧化物更高的锂离子扩散系数。有利地,在组合物中,锂钛氧化物可具有比混合氧化铌更小的粒度,例如使得锂钛氧化物的d

50

粒径与混合氧化铌的d

50

粒径之比是在0.01∶1至0.9∶1,或0.1∶1至0.7∶1的范围内。以此方式,较小的锂钛氧化物颗粒可容纳在较大的混合氧化铌颗粒之间的空隙中,从而提高组合物的填充效率。

[0117]

锂钛氧化物可具有在0.1-100m2/g、或1-50m2/g、或3-30m2/g的范围内的bet表面积。

[0118]

锂钛氧化物与混合氧化铌的质量比可在0.5∶99.5至99.5∶0.5的范围内,优选地在2∶98至98∶2的范围内。在一种实现方式中,活性电极材料包含比混合氧化铌比例更高的锂钛氧化物,例如质量比为至少2∶1、至少5∶1、或至少8∶1。有利地,这允许将混合氧化铌递增地引入到基于锂钛氧化物的现有电极中,而不需要对制造技术进行大的改变,从而提供改进现有电极的性质的有效方式。在另一种实现方式中,活性电极材料具有比锂钛氧化物比例更高的混合氧化铌,例如使得锂钛氧化物与混合氧化铌的质量比小于1∶2、或小于1∶5、或小于1∶8。有利地,这允许通过用锂钛氧化物替代混合氧化铌中的一些来降低活性电极材料的成本。

[0119]

活性电极材料可包含混合氧化铌和氧化铌。氧化铌可选自nb

12o29

、nbo2、nbo和nb2o5。优选地,氧化铌为nb2o5。

[0120]

氧化铌可掺杂有额外的阳离子或阴离子,例如假设氧化铌的晶体结构对应于由nb和o组成的氧化物(例如,nb

12o29

、nbo2、nbo和nb2o5)的晶体结构。氧化铌可为缺氧的。氧化铌可构成涂层,任选地其中涂层选自碳、聚合物、金属、金属氧化物、类金属、磷酸盐和氟化物。

[0121]

氧化铌可具有nb

12o29

、nbo2、nbo或nb2o5的晶体结构,如通过x射线衍射所确定。例如,氧化铌可具有斜方晶nb2o5的晶体结构或单斜晶nb2o5的晶体结构。优选地,氧化铌具有单斜晶nb2o5的晶体结构,最优选地为h-nb2o5的晶体结构。有关nb2o5的晶体结构的其他信息可参见griffith等人,j.am.chem.soc.2016,138,28,8888-8899。

[0122]

氧化铌可通过常规陶瓷技术(例如,固态合成或溶胶-凝胶合成)合成。替代地,氧化铌可从商业供应商处获得。

[0123]

氧化铌优选地为微粒形式。氧化铌可具有在0.1-100μm、或0.5-50μm、或1-20μm的范围内的d

50

粒径。氧化铌可具有至少0.05μm、或至少0.5μm、或至少1μm的d

10

粒径。氧化铌可具有不超过100μm、不超过50μm、或不超过25μm的d

90

粒径。通过将d

90

粒径维持在此范围内,

改进了氧化铌颗粒在与混合氧化铌颗粒的混合物中的填充。

[0124]

氧化铌可具有在0.1-100m2/g、或1-50m2/g、或1-20m2/g的范围内的bet表面积。

[0125]

氧化铌与混合氧化铌的质量比可在0.5∶99.5至99.5∶0.5的范围内,或在2∶98至98∶2的范围内,或优选地在15∶85至35∶55的范围内。

[0126]

本发明还提供了一种电极,其包含与集电器电接触的本发明的第一方面的活性电极材料。电极可形成电池单元的一部分。电极可形成阳极以作为金属离子电池,任选地锂离子电池的一部分。

[0127]

本发明还提供了本发明的第一方面的活性电极材料在金属离子电池的阳极中的用途,任选地其中金属离子电池是锂离子电池。

[0128]

本发明的另外的实现方式是一种电化学装置,其包括阳极、阴极和设置在所述阳极与所述阴极之间的电解质,其中所述阳极包含根据本发明的第一方面的活性电极材料;任选地其中所述电化学装置是金属离子电池,诸如锂离子电池或钠离子电池。优选地,电化学装置是在20ma/g下具有大于190mah/g的可逆阳极活性材料比容量的锂离子电池,其中电池可在相对于阳极活性材料的200ma/g或更大、或1000ma/g或更大、或2000ma/g或更大、或4000ma/g或更大的电流密度下充电和放电,同时保留20ma/g下的初始电池单元容量的大于70%。已经发现,使用本发明的第一方面的活性电极材料可能够产生具有这种性质组合的锂离子电池,这代表了特别适用于期望高充电和放电电流密度的应用的锂离子电池。值得注意的是,实例已经显示,根据本发明的第一方面的活性电极材料在高c-倍率下具有改进的电子电导率和改进的脱锂电压。

[0129]

混合氧化铌可通过常规陶瓷技术合成。例如,所述材料通过固态合成或溶胶-凝胶合成中的一种或多种来制得。所述材料另外可通过常用的替代技术中的一种或多种合成,诸如水热或微波水热合成、溶剂热或微波溶剂热合成、共沉淀合成、火花或微波等离子体合成、燃烧合成、静电纺丝和机械合金化。

[0130]

本发明的第二方面提供了一种制备如由第一方面所定义的混合氧化铌的方法,所述方法包括以下步骤:提供一种或多种前体材料;将所述前体材料混合以形成前体材料混合物;以及在400℃-1350℃或800℃-1350℃的温度范围内对所述前体材料混合物进行热处理,从而提供所述混合氧化铌。

[0131]

为了提供包含元素q的混合氧化铌,所述方法还可包括以下步骤:将所述混合氧化铌与包含元素q的前体混合以提供另外的前体材料混合物;以及在300℃-1200℃或800℃-1200℃的温度范围内,任选地在还原条件下对所述另外的前体材料混合物进行热处理,从而提供包含元素q的混合氧化铌。

[0132]

例如,为了提供包含n作为元素q的混合氧化铌,所述方法还可包括以下步骤:将所述混合氧化铌与包含n的前体(例如,三聚氰胺)混合以提供另外的前体材料混合物;以及在300℃-1200℃的温度范围内,在还原条件下(例如,在n2中)对所述另外的前体材料混合物进行热处理,从而提供包含n作为元素q的混合氧化铌。

[0133]

例如,为了提供包含f作为元素q的混合氧化铌,所述方法还可包括以下步骤:将所述混合氧化铌与包含f的前体(例如,聚偏二氟乙烯)混合以提供另外的前体材料混合物;以及在300℃-1200℃的温度范围内,在氧化条件下(例如,在空气中)对所述另外的前体材料混合物进行热处理,从而提供包含f作为元素q的混合氧化铌。

[0134]

所述方法可包括以下另外的步骤:在400℃-1350℃或800℃-1350℃的温度范围内,在还原条件下对混合氧化铌或包含元素q的混合氧化铌进行热处理,从而在混合氧化铌中诱导氧空位。诱导的氧空位可为对混合氧化铌中已经存在(例如,由于用m1和/或m3对m2和/或nb进行低价取代而已经存在)的氧空位的补充。替代地,诱导的氧空位可为新的氧空位,例如,如果m1和m3具有与m2和nb相同的化合价。诱导的氧空位的存在提供了本文讨论的优点。

[0135]

前体材料可包括一种或多种金属氧化物、金属氢氧化物、金属盐或铵盐。例如,前体材料可包括不同氧化态和/或不同晶体结构的一种或多种金属氧化物或金属盐。合适的前体材料的实例包括但不限于:nb2o5、nb(oh)5、铌酸、nbo、铌酸铵草酸盐、nh4h2po4、(nh4)2po4、(nh4)3po4、p2o5、h3po3、ta2o5、wo3、zro2、tio2、moo3、v2o5、zro2、cuo、zno、al2o3、k2o、koh、cao、geo2、ga2o3、sno2、coo、co2o3、fe2o3、fe3o4、mno、mno2、nio、ni2o3、h3bo3、zno和mgo。前体材料可不包含金属氧化物,或者可包含除氧化物之外的离子源。例如,前体材料可包含金属盐(例如,no

3-、so

3-)或其他化合物(例如,草酸盐、碳酸盐)。为了用其他负电性阴离子q取代氧阴离子,包含元素q的前体可包含一种或多种有机化合物、聚合物、无机盐、有机盐、气体或铵盐。包含元素q的合适的前体材料的实例包括但不限于:三聚氰胺、nh4hco3、nh3、nh4f、pvdf、ptfe、nh4cl、nh4br、nh4i、br2、cl2、i2、氧氯化铵酰胺(ammonium oxychloride amide)和六亚甲基四胺。

[0136]

一些或所有前体材料可为微粒材料。在它们是微粒材料的情况下,优选地,它们具有直径小于20μm(例如,10nm至20μm)的d

50

粒径。提供具有这种粒径的微粒材料可有助于促进前体材料的更紧密的混合,从而在热处理步骤期间产生更有效的固态反应。然而,前体材料具有直径<20μm的初始粒度并不是必需的,因为一种或多种前体材料的粒度可在将所述前体材料混合以形成前体材料混合物的步骤期间机械地减小。

[0137]

将前体材料混合以形成前体材料混合物和/或另外的前体材料混合物的步骤可通过选自(但不限于)以下各项的方法来执行:干式或湿式行星式球磨、滚动球磨、高能球磨、高剪切研磨、空气喷射研磨、蒸汽喷射研磨、行星式混合和/或冲击研磨。用于混合/研磨的力可取决于前体材料的形态。例如,在一些或所有前体材料具有较大粒度(例如,大于20μm的d

50

粒径)的情况下,可选择研磨力以减小前体材料的粒径,使得前体材料混合物的粒径减小到直径20μm或更小。当前体材料混合物中的颗粒的粒径为20μm或更小时,这可促进在热处理步骤期间前体材料混合物中前体材料的更有效的固态反应。固态合成也可在高压(>10mpa)下由前体粉末形成的球粒中进行。

[0138]

对前体材料混合物和/或另外的前体材料混合物进行热处理的步骤可执行1小时至24小时,更优选地3小时至18小时的时间。例如,热处理步骤可执行1小时或更长时间、2小时或更长时间、3小时或更长时间、6小时或更长时间或12小时或更长时间。热处理步骤可执行24小时或更短时间、18小时或更短时间、16小时或更短时间或12小时或更短时间。

[0139]

对前体材料混合物进行热处理的步骤可在气体气氛,优选地空气中执行。合适的气体气氛包括:空气、n2、ar、he、co2、co、o2、h2、nh3及其混合物。气体气氛可为还原性气氛。在期望制备缺氧材料的情况下,优选地,在惰性气氛或还原性气氛中执行对前体材料混合物进行热处理的步骤。

[0140]

对另外的前体材料混合物进行热处理的步骤在还原条件下执行。还原条件包括在

惰性气体,诸如氮气、氦气、氩气下;或在惰性气体和氢气的混合物下;或在真空下。优选地,对另外的前体材料混合物进行热处理的步骤包括在惰性气体下加热。

[0141]

在还原条件下对混合氧化铌和/或包含元素q的混合氧化铌进行热处理的另外的步骤可执行0.5小时至24小时,更优选地2小时至18小时的时间。例如,热处理步骤可执行0.5小时或更长时间、1小时或更长时间、3小时或更长时间、6小时或更长时间或12小时或更长时间。热处理的另外的步骤可执行24小时或更短时间、18小时或更短时间、16小时或更短时间或12小时或更短时间。还原条件包括在惰性气体,诸如氮气、氦气、氩气下;或在惰性气体和氢气的混合物下;或在真空下。优选地,在还原条件下加热包括在惰性气体下加热。

[0142]

在一些方法中,执行两步热处理可能是有利的。例如,前体材料混合物和/或另外的前体材料混合物可在第一温度下加热第一时间长度,随后在第二温度下加热第二时间长度。优选地,第二温度高于第一温度。执行这种两步热处理可有助于固态反应以形成期望的晶体结构。这可顺序地进行,或者可在存在中间再研磨步骤的情况下进行。

[0143]

所述方法可包括在形成混合氧化铌之后的一个或多个后处理步骤。在一些情况下,所述方法可包括对混合氧化铌进行热处理的后处理步骤,这有时称为

‘

退火’。这种后处理热处理步骤可在与对前体材料混合物进行热处理以形成混合氧化铌的步骤不同的气体气氛中执行。后处理热处理步骤可在惰性或还原性气体气氛中执行。这种后处理热处理步骤可在高于500℃的温度下,例如在约900℃下执行。包括后处理热处理步骤可有利于例如在混合氧化铌中形成缺位或缺陷,例如诱导缺氧;或者在所形成的混合氧化铌上进行阴离子交换,例如用n交换o阴离子。

[0144]

所述方法可包括以下步骤:对混合氧化铌进行研磨和/或分级(例如,冲击研磨、喷射研磨、蒸汽喷射研磨、高能研磨、高剪切研磨、针磨、空气分级、轮式分级、筛分)以提供具有上文给出的任何粒度参数的材料。

[0145]

可存在对混合氧化铌进行碳涂覆以提高其表面电导率或防止与电解质反应的步骤。这通常包括将混合氧化铌与碳前体组合以形成中间材料,这可包括研磨,优选地高能研磨。替代地或此外,所述步骤可包括在诸如水、乙醇或thf等溶剂中将混合氧化铌与碳前体混合。这些代表了确保混合氧化铌与碳前体均匀混合的有效方法。

[0146]

已经发现,包含多芳族sp2碳的碳前体在本发明的第一方面的混合氧化铌上提供了特别有益的碳涂层。因此,制备混合氧化铌的方法还可包括以下步骤:将混合氧化铌或包含元素q的混合氧化铌与包含多芳族sp2碳的碳前体组合以形成中间材料;以及在还原条件下加热所述中间材料以热解碳前体,从而在混合氧化铌上形成碳涂层并且在混合氧化铌中诱导氧空位。

[0147]

基于混合氧化铌和碳前体的总重量,中间材料可包含高达25重量%、或0.1-15重量%、或0.2-8重量%的量的碳前体。基于混合氧化铌的总重量,混合氧化铌上的碳涂层可以高达10重量%、或0.05-5重量%、或0.1-3重量%的量存在。碳前体和/或碳涂层的这些量在通过碳涂层提高电子电导率而不通过过度降低混合氧化铌的比例来过度降低混合氧化铌的容量之间提供了良好的平衡。在热解期间损失的碳前体的质量可在30-70重量%的范围内。

[0148]

在还原条件下加热中间材料的步骤可在400℃-1,200℃、或500℃-1,100℃、或600℃-900℃的范围内的温度下执行。在还原条件下加热中间材料的步骤可执行30分钟至12小

时、1-9小时或2-6小时的范围内的持续时间。

[0149]

在还原条件下加热中间材料的步骤可在惰性气体,诸如氮气、氦气、氩气下执行;或者可在惰性气体和氢气的混合物下执行;或者可在真空下执行。

[0150]

包含多芳族sp2碳的碳前体可选自沥青碳、氧化石墨烯、石墨烯及其混合物。优选地,包含多芳族sp2碳的碳前体选自沥青碳、氧化石墨烯及其混合物。最优选地,包含多芳族sp2碳的碳前体选自沥青碳。沥青碳可选自煤焦油沥青、石油沥青、中间相沥青、木焦油沥青、各向同性沥青、地沥青及其混合物。

[0151]

沥青碳是不同分子量的芳香烃的混合物。沥青碳是石油精炼厂的低成本副产品并且可广泛获得。沥青碳的使用是有利的,因为沥青具有低氧含量。因此,与在还原条件下加热中间材料相结合,沥青的使用有利于在混合氧化铌中形成氧空位。

[0152]

其他碳前体通常含有大量的氧。例如,诸如葡萄糖和蔗糖等碳水化合物经常用作碳前体。这些碳水化合物具有经验式cm(h2o)n并且因此含有大量的共价键合的氧(例如,蔗糖具有式c

12h22o11

并且具有约42重量%的氧)。含有大量氧的碳前体的热解被认为防止或抑制混合氧化铌的还原,或甚至会导致氧化,这意味着在混合氧化铌中可能不会诱导氧空位。因此,碳前体可具有小于10重量%,优选地小于5重量%的氧含量。

[0153]

碳前体可能基本上不含sp3碳。例如,碳前体可包含小于10重量%的sp3碳源,优选地小于5重量%的sp3碳源。碳水化合物是sp3碳的来源。碳前体可不含碳水化合物。应当理解,本发明中使用的一些碳前体可含有sp3碳杂质,例如高达3重量%。

[0154]

本发明的第一方面的混合氧化铌可包含碳涂层。优选地,碳涂层包含多芳族sp2碳。这种涂层通过优选地在还原条件下热解包含多芳族sp2碳的碳前体来形成,因为sp2杂化在热解期间大部分被保留。通常,多芳族sp2碳前体在还原条件下的热解导致sp2芳族碳的域尺寸增加。因此,包含多芳族sp2的碳涂层的存在可经由对用于制备涂层的前体的了解来确定。碳涂层可被定义为由包含多芳族sp2碳的碳前体的热解形成的碳涂层。优选地,碳涂层来源于沥青碳。

[0155]

还可通过常规光谱技术确定包含多芳族sp2碳的碳涂层的存在。例如,拉曼光谱提供特征峰(大多数在1,000-3,500cm-1

区域中观察到),所述特征峰可用于识别不同形式的碳的存在。高度结晶的sp3碳(例如,金刚石)样品在约1332cm-1

处提供窄特征峰。多芳族sp2碳通常提供特征性d、g和2d峰。d峰和g峰的相对强度(id/ig)可提供关于sp2与sp3碳的相对比例的信息。混合氧化铌可具有如通过拉曼光谱观察到的在0.85-1.15、或0.90-1.10、或0.95-1.05的范围内的id/ig比率。

[0156]

x射线衍射也可用于提供关于碳涂层的类型的信息。例如,可将具有碳涂层的混合氧化铌的xrd图与未涂覆的混合氧化铌的xrd图和/或用于制备碳涂层的碳前体的热解样品的xrd图进行比较。

[0157]

碳涂层可为半结晶的。例如,碳涂层可在混合氧化铌的xrd图中提供以约26

°

的2θ为中心的具有至少0.20

°

、或至少0.25

°

、或至少0.30

°

的宽度(半峰全宽)的峰。

[0158]

实施例

[0159]

混合氧化铌通过固态途径合成。在第一步骤中,将前体材料(nb2o5、geo2、zno、tio2、cr2o3、al2o3、fe2o3、zro2和cuo)研磨到低于20μm的d

50

(v/v)粒度。将所述材料以化学计量比例(总共50g)混合,并且通过以20,000rpm进行冲击研磨来组合成均质的粉末混合物。

将所得粉末在马弗炉中的氧化铝坩埚中在空气中在t1=600℃-1350℃下热处理0.5-24小时,从而提供期望的wadsley-roth相。在热处理之后将选定样品(9-11)从炉中移除,通过以20,000rpm进行冲击研磨来磨碎,然后在类似条件下重复热处理。具体地说,将前体混合物以5

°

/min的变温速率加热到处于或低于800℃的温度,随后以1

°

/min的变温速率加热到最高温度持续一定保持期。在一些情况下还在n2气氛下在t2=600℃-1350℃下施加额外的热处理步骤,持续0.5-12小时。为了包括阴离子,对于前体存在额外的研磨/混合步骤(对于f为1∶10质量比的pvdf;如果需要n,则可使用与母体材料质量比为1∶3的c3h6n6),之后在n2或空气气氛中在t

2a

/t

2b

=300℃-1200℃下以一个或两个步骤热处理0.5-12小时。

[0160]

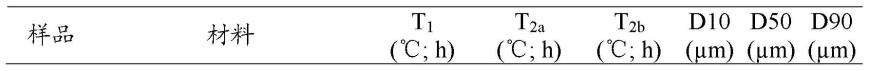

必要时,通过冲击研磨或喷射研磨来利用最终的解团聚步骤以调整到期望的粒度分布。具体地说,通过以20,000rpm冲击研磨10秒来使所述材料解团聚。通过horiba激光衍射颗粒分析仪获得干粉的粒度分布。空气压力保持在0.3mpa。表1中列出了结果。

[0161][0162][0163]

*比较样品-未改性的

‘

基础’zn2nb

34o87

[0164]

**诱导的缺氧可从例如tga计算出来

[0165]

***假设ge

4+

、zn

2+

、fe

3+

、al

3+

和nb

5+

,计算的氧化学计量

[0166]

在n2气氛中进行这个热处理步骤。在空气气氛中进行所有其他步骤。

[0167]

表1:合成的材料的总结。粒度分布已通过干粉激光衍射进行评估。

[0168]

材料表征

[0169]

使用rigaku miniflex粉末x射线衍射仪在2θ范围(10

°‑

70

°

)内以1

°

/min扫描速率分析样品的相纯度。

[0170]

图1示出了样品1-4的测量的xrd衍射图,并且图2示出了样品5-12的xrd衍射图。衍射图在相同位置处具有峰(由于晶体改性而有一些偏移,高达约0.2

°

),并且与晶体学数据库条目jcpds28-1478相匹配。某些样品被发现是具有相同的wadsley-roth块结构(zn2nb

34o87

)的单斜晶(jcpds 28-1478,参考物a)和斜方晶(pdf卡:04-021-7859,参考物b)晶体结构的相混合物,并且因此已经被精制成这种混合物。没有无定形背景噪声,并且峰尖锐且强烈。这意味着所有样品都是结晶的,其中根据scherrer方程和匹配zn2nb

34o87

的晶体

结构,微晶尺寸为45-55nm。这证实了wadsley-roth晶体结构的存在。

[0171][0172]

表2通过用软件gsasii对每个样品的粉末xrd光谱进行rietveld精修而计算出的每个样品的晶胞参数的汇总表,以及通过scherrer方程在整个光谱上计算出的平均微晶尺寸。χ2表示rietveld精修的拟合优度和准确性。

[0173]

电化学表征

[0174]

li离子电池单元充电倍率通常表示为“c-倍率”。1c充电倍率意指电池单元在1小时内完全充电的充电电流,10c充电意指电池在1小时的1/10(6分钟)内完全充电。这里的c-倍率是根据在其第二次循环脱锂中施加的电压极限内的阳极的观察到的可逆容量定义的,即在1.1-3.0v的电压极限内,阳极展现出1.0mah cm-2

容量,1c倍率对应于所施加1.0ma cm-2

的电流密度。在如本文所述的典型的mno材料中,这对应于活性材料的约200ma/g。

[0175]

在半纽扣电池单元(cr2032尺寸)中进行电化学测试以用于分析。在半纽扣测试中,在相对于li金属电极的电极中测试活性材料以评估其基本性能。在以下实施例中,将待测试的活性材料组合物与n-甲基吡咯烷酮(nmp)、充当导电添加剂的炭黑(super p)和聚(二氟乙烯)(pvdf)粘合剂组合,并且使用实验室规模的离心行星式混合器混合以形成浆料。浆料的非nmp组成为92重量%活性材料、3重量%导电添加剂、5重量%粘合剂。通过刮刀涂覆将浆料涂覆在al箔集电器上直至69-75g m-2

的期望的负载量,并且通过加热来干燥。然后在80℃下将电极压延到2.6-2.9g cm-3

的密度,以实现35%-40%的目标孔隙率。将电极冲压成期望的尺寸并且将所述电极与隔板(celgard多孔pp/pe)、li金属和电解质(ec/dec中的1.3m lipf6)在钢质纽扣电池单元壳体内组合并在压力下密封。然后在23℃下以低电流倍率(c/10)在1.1-3.0v之间进行循环以实现锂化和脱锂的2个全循环。在此之后,在增加的电流密度下测试电池单元的性能。在这些测试期间,使电池单元在23℃下不对称循环,先是

缓慢锂化(c/5),随后增加脱锂倍率(例如,1c、5c、10c)以提供容量保持并在5c下提供标称电压。通过将v/q曲线的积分除以脱锂期间5c下的总容量来计算出相对于li/li+的标称电压。没有使用恒定电压阶跃。已经对由相同的电极涂层制备的5个电池单元的数据求平均值,其中误差由标准偏差显示。因此,这些数据代表了可靠的研究,其显示出与先前的材料相比,根据本发明的材料实现了改进。这些数据在表4和表5中示出。

[0176]

根据半纽扣电池单元的直流内阻(dcir)计算出了电池单元电阻。在典型的测量中,将电池单元锂化到100%荷电状态(soc),然后以c/10的倍率脱锂到50%soc,之后在静置0.5小时之后,将5c脱锂脉冲施加10秒,随后另外静置0.5小时。然后使用紧接在来自脉冲的峰之前的电压,以及脉冲期间测量到的最大电压,根据v=ir来计算dcir。

[0177]

在23℃下用ossila仪器(t2001a3-uk)通过4点探针法单独地评估电极涂层的电阻率。配制浆料(将待测试的活性材料组合物与n-甲基吡咯烷酮(nmp)、充当导电添加剂的炭黑和聚(二氟乙烯)(pvdf)粘合剂组合,并且使用实验室规模的离心行星式混合器混合以形成浆料;浆料的非nmp组成为80重量%活性材料、10重量%导电添加剂、10重量%粘合剂)。然后将浆料以1mg/cm2的负载量涂覆在介电聚酯膜(mylar film)上。之后冲压出电极尺寸的圆盘,并且使用4点探针测量涂覆膜的电阻。表3中列出了薄层电阻(ω/sq)的结果,其中误差是基于3次测量的标准偏差。

[0178]

对于在cu和al集电器箔上的均质的光滑涂层,也可像上文对于这些样品一样用离心行星式混合器将没有可见缺陷或团聚体的涂层制备成高达94重量%活性材料、4重量%导电添加剂、2重量%粘合剂的组合物。这些可用pvdf(即,基于nmp)和基于cmc:sbr(即,基于水)的粘合剂体系来制备。在1.0至5.0mah cm-2

的负载下,对于pvdf在80℃下和对于cmc:sbr在50℃下可将涂层压延到35%至40%的孔隙率。这对于证明这些材料在具有高活性材料含量的情况下在高能量和高功率应用中的可行性来说是重要的。

[0179][0180]

表3:4点探针电阻率测量结果的总结

[0181]

[0182]

*比较样品

[0183]

表4:li离子半纽扣电池单元的电化学测试结果的总结。一般而言,具有更高的容量、更高的库仑效率和更低的标称电压是有益的。

[0184][0185]

*比较样品

[0186]

表5 li离子半纽扣电池单元的另外的电化学测试结果的总结。

[0187][0188]

*

比较样品

[0189]

表6 li离子半纽扣电池单元的另外的电化学测试结果的总结

[0190]

讨论

[0191]

混合氧化铌样品1*已经通过样品3中的阳离子取代方法进行了改性,重点在于用ge

4+

取代zn

2+

阳离子。在样品5-8中,用cr

3+

阳离子取代了zn

2+

阳离子,并且用ti

4+

阳离子取代了nb

5+

阳离子,由此跨越了变量a和b的广泛范围。样品10用fe

3+

取代了nb

5+

。样品11用al

3+

取代zn

2+

。样品12是基于cu2nb

34o87

,其中用cr

3+

阳离子取代了cu

2+

阳离子并且用ti

4+

阳离子取代了nb

5+

阳离子。增加的化合价可通过部分氧过量(即,c<0)和/或nb

5+

的部分还原来补偿。减少的空位可通过形成氧空位(即,c>0)来补偿。这些改性预期通过(a)改变的离子半径、

(b)改变的化合价和(c)改变的电压的组合来提供相对于样品1*的基础晶体结构的优点。改变的离子半径可产生电化学性能的有益变化,这是由于改变晶胞尺寸和晶体结构的局部变形改变了可用的锂化位点或锂化途径-潜在地提高了库仑效率、容量、高倍率下的性能和寿命。改变的化合价提供了材料的显著提高的电导率,这是由于为电荷载流子提供了可用的中间能量级。这些效果通过表3中观察到的改性样品相对于样品1*更低的电阻率,并通过表4-6中观察到的比容量、库仑效率、5c下的脱锂电压以及1c、5c和10c下的容量保持率的提高来显示。这些是证明根据本发明的改性的混合氧化铌用于被设计成快速充电/放电的高功率li离子电池单元中的效用的关键结果。

[0192]

表2展示了在阳离子交换之后观察到的晶胞参数的改变,所述改变是由于这些材料的离子半径和电子结构的改变而观察到的。

[0193]

预期将这种材料用于li离子电池单元中时通过所描述的阳离子交换方法将观察到类似的益处。

[0194]

混合氧化铌样品1*通过经由在惰性或还原性气氛中热处理而引入诱导的缺氧来进行改性,以提供样品2。通过在惰性或还原性气氛中在高温下处理

‘

基础’氧化物,所述氧化物可被部分地还原,并且在恢复到室温并暴露于空气氛围时维持这种状态。这伴随着明显的颜色变化,例如样品2的颜色是灰色/黑色,而样品1*为白色。这种颜色变化证明了材料的电子结构的显著变化,由于带隙减小,允许所述材料与不同能量(即,波长)的可见光相互作用。这反映在样品2中,展示了在5c的倍率下改进的脱锂电压,这对应于电池单元中极化水平的降低。

[0195]

诱导的缺氧导致晶体结构产生缺陷,例如氧阴离子已被去除的情形,并且阳离子的整体氧化还原状态转而被减弱。这提供了额外的能量状态,显著提高了材料电导率,并且改变了带隙能量,如由颜色变化所证明。这由表3中观察到的样品2相对于样品1*更低的电阻率显示。如果存在的诱导的缺氧超过5原子%(即,c>4.35),则晶体结构可能不太稳定。

[0196]

混合氧化铌样品1*已通过阴离子取代(用f-取代o

2-)进行了改性,以提供样品4。观察到了比容量的提高(表4和表5)。

[0197]

预期在所描述的限制内利用m1、m2、m3、q、a、b、c和d的任何组合的所描述的混合氧化铌中的任一种在用于li离子电池单元中时,将观察到类似的益处。

[0198]

具有lto的混合物

[0199]

将改性的混合氧化铌作为活性电极材料结合商业材料来进行测试,从而证明了改性的混合氧化铌在并入现有电池技术中的效用和对现有电池技术的改进。

[0200]

商业级lto(li4ti5o

12

)购自targray technology international inc,在表e1(样品e1)中列出了性质。wadsley-roth材料通过固态途径内部合成。在第一步骤中,将前体材料(nb2o5、cr2o3、zno和tio2)以化学计量比例(总共200g)混合,并且以10∶1的球与粉末比率在550rpm下球磨3小时。将所得粉末在马弗炉中的氧化铝坩埚中在空气中在t1=1100℃下热处理12小时,从而提供期望的wadsley-roth相。

[0201]

mno和lto的活性电极材料混合物通过低能到高能粉末混合/共混技术,诸如通过多个方向上的旋转混合、在单轴上的旋转v型共混、行星式混合、离心行星式混合、高剪切混合和其他典型的混合/共混技术来获得。在这种情况下,通过离心行星式混合器对5g批量材料进行混合,以2000rpm混合3分钟,混合10次。

[0202][0203]

表e1:所利用的材料的总结。粒度分布已通过干粉激光衍射进行评估,并且表面积已通过使用n2进行bet法进行评估。*来自制造商规格表。

[0204]

材料表征

[0205]

使用rigaku miniflex粉末x射线衍射仪在2θ范围(20

°‑

70

°

)内以1

°

/min扫描速率分析样品的相纯度。样品e1的衍射图与jcpds晶体学数据库条目jcpds 49-0207相匹配,其对应于li4ti5o

12

的尖晶石晶体结构。没有无定形背景噪声,并且峰尖锐且强烈。这意味着样品是结晶的,根据scherrer方程,微晶尺寸为43

±

7nm。样品e2的衍射图证实了期望的wadsley-roth晶体结构zn2nb

34o87

的存在。没有无定形背景噪声,并且峰尖锐且强烈。这意味着样品是纯相的和结晶的,根据scherrer方程,微晶尺寸为49

±

6nm。

[0206]

通过horiba激光衍射颗粒分析仪获得干粉的粒度分布。空气压力保持在0.3mpa。表e1中列出了结果。在77.35k下在belsorp-minix仪器上用n2进行bet表面积分析,并且在表e1中列出。

[0207]

电化学表征

[0208]

在半纽扣电池单元(cr2032尺寸)中进行电化学测试以用于分析。用于以上样品1-12的测试方法存在一些差异,这意味着结果可能无法直接比较。在半纽扣测试中,在相对于li金属电极的电极中测试活性材料以评估其基本性能。在以下实施例中,将待测试的活性材料组合物与n-甲基吡咯烷酮(nmp)、充当导电添加剂的炭黑和聚(二氟乙烯)(pvdf)粘合剂组合,并且使用实验室规模的离心行星式混合器混合以形成浆料。浆料的非nmp组成为90重量%活性材料、6重量%导电添加剂、4重量%粘合剂。通过刮刀涂覆将浆料涂覆在al箔集电器上直至5.7-6.5mg cm-2

的期望的负载量,并且进行干燥。然后在80℃下将电极压延到2.00-3.75g cm-3

的密度(取决于材料密度),以实现35%-40%的目标孔隙率。孔隙率被计算为测量的电极密度除以复合电极涂层膜的每个组分的加权平均密度。将电极冲压成期望的尺寸并且将所述电极与隔板(celgard多孔pp/pe)、li金属和电解质(ec/dec中的1.3m lipf6)在钢质纽扣电池单元壳体内组合并在压力下密封。然后以低电流倍率(c/10)在1.1-3.0v之间进行循环以实现锂化和脱锂的2个全循环。在此之后,在增加的电流密度下测试电池单元的性能。在倍率测试期间,使电池单元不对称循环,先是缓慢锂化(c/5,在1.1v下cv阶跃到c/20电流密度),随后增加脱锂倍率以进行脱锂倍率测试。所有电化学测试都在23℃下在热控环境中进行。

[0209]

第一次循环效率被计算为第一次循环中在c/10下的脱锂容量/锂化容量的分数。每个c-倍率下的标称电压通过对电压-容量曲线进行积分,然后将其除以总容量来确定。

[0210]

为了量化观察到的数据的差异的显著性,进行了误差计算并且将其应用于比容量的值。将这些数据的误差近似为在使用微量天平(

±

0.1mg),并在14mm电极圆盘上是最低负载电极(5.7mg cm-2

)的情况下可能出现的最大误差。这提供了

±

1.1%的误差,已被应用于每个容量测量。由于仪器准确度远远超过了所陈述的有效数字,并且这些值与平衡误差无关,因此假设对于测试的电池单元来说,库仑效率、容量保持率和电压的误差可忽略不计。

[0211][0212]

表e2:对样品e1和e2进行的电化学测试的总结。针对每个测试,还参考了所实现的电极条件,从而提供不含团聚体的光滑电极,这证明了对集电器的良好的附着力和内聚力。

[0213][0214]

表e3:li离子半纽扣电池单元的电化学测试结果的总结。

[0215][0216]

表e4:li离子半纽扣电池单元在增加的电流密度下的电化学测试结果的总结。

[0217][0218]

表e5:每个c-倍率下的标称脱锂电压的总结。

[0219]

***

[0220]

虽然已经结合上述示例性实施方案描述了本发明,但当给出本公开时,许多等效的修改和变化对于本领域技术人员来说将是显而易见的。因此,本发明的上述示例性实施方案被认为是说明性的而非限制性的。在不脱离本发明的精神和范围的情况下,可对所描述的实施方案进行各种改变。为了避免任何疑问,本文提供的任何理论解释是为了提高读者的理解而提供的。本发明人不希望受任何这些理论解释的束缚。本文使用的任何章节标题仅用于组织目的,而不应被解释为限制所描述的主题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1