用于减少碳的方法与流程

本发明涉及控制氧化铝精炼厂的碳输出的方法。

背景技术:

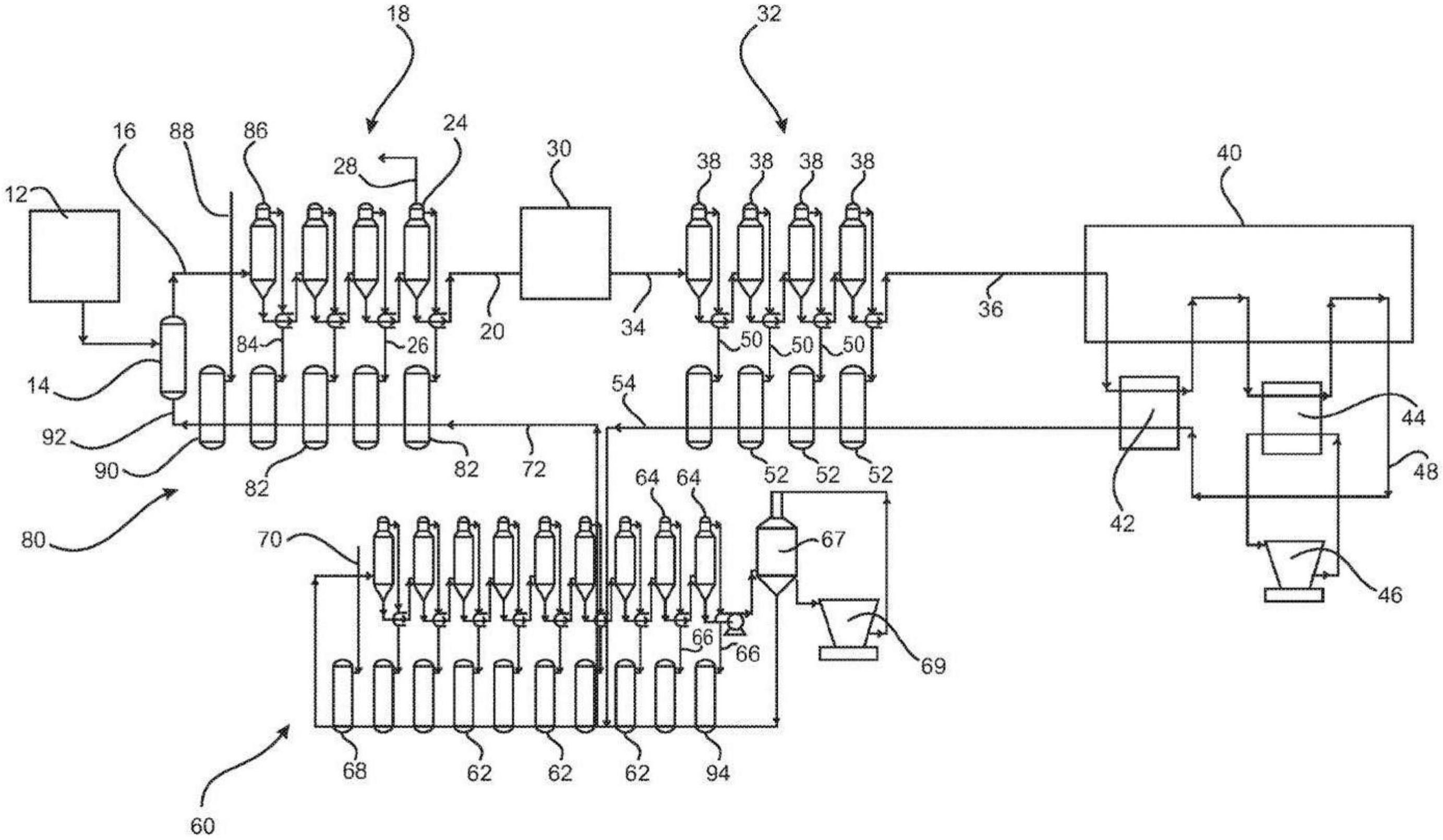

1、拜耳法是一种循环工艺,其中将铝土矿在热苛性碱溶液中溶出,以溶解含氧化铝的矿物。分离未溶解的固体并冷却液体以沉淀氢氧化铝。将沉淀的材料去除并在约1000℃下煅烧,以形成氧化铝。冷却的拜耳液被重新加热并循环至溶出阶段。尽可能地,在工艺中捕获并重复使用能量,以鼓励高效节能的氧化铝生产。

2、氧化铝精炼是能源密集型的,全球生产1吨氧化铝平均需要约10.7gj的能量。该能量的约70%在该工艺的溶解和沉淀部分中消耗,其余30%在煅烧中消耗。因此,尽可能有效地使用能量以降低成本和二氧化碳排放。典型地,通过在锅炉中产生的蒸汽向氧化铝精炼厂提供能量,该蒸汽也可用于为精炼厂发电。蒸汽是借助化石燃料燃烧产生的,通常是煤炭,但也包括天然气和不太常用的石油,从而导致二氧化碳排放。

3、已知氧化铝精炼厂使用闪蒸容器来降低精炼厂内液体流的温度。液体流进入闪蒸容器,压力降低,产生冷却的液体流和加压的水蒸气。通常,闪蒸容器串联排列成行组(bank)或列组(train)。与闪蒸容器行组流体连通的通常是相应的加热器行组。从闪蒸容器闪蒸出的蒸汽被送至本领域已知的相应加热器,以重新利用加压的水蒸汽中存在的能量。

4、已知在氧化铝精炼厂的许多位置使用闪蒸容器及其行组,包括:

5、a.在澄清前冷却经溶出的液体;

6、b.在沉淀前冷却经澄清的液体;

7、c.冷却来自蒸发回路的液体;和

8、d.在沉淀回路中冷却。

9、这些系统的共同点是液体在沿闪蒸列组(flash train)行进时冷却。从串联的最末闪蒸容器排出的闪蒸蒸汽通常太冷,无法加热任何加热器,因此被认为不可用。

10、由于这种能量损失和依赖化石燃料产生的蒸汽提供能量,化石燃料占氧化铝总生产成本的很大一部分,并产生大量温室气体排放。使用天然气的氧化铝生产典型地每吨氧化铝产生约0.55吨二氧化碳,而使用煤炭的同等精炼厂生产的氧化铝典型地每吨氧化铝产生的二氧化碳质量为约其两倍。2019年全球氧化铝产量约1.32亿吨。

11、前面对发明背景的讨论旨在促进对本发明的理解。然而,应当理解的是,该讨论并不是承认或认可所提及的任何材料在本技术的优先权日是共同常识的一部分。

12、在整个说明书中,除非上下文另有要求,否则“包括”一词或变体例如“包含”或“含有”将被理解为包含所述整体(integer)或整体组,但不排除任何其他整体或整体组。

13、在整个说明书中,除非上下文另有要求,否则“溶液”一词或变体例如“一种或多种溶液”,应理解为包括含有未溶解和/或溶解固体的浆料、悬浮液和其他混合物。

14、本领域技术人员将理解,本文所述的发明可在那些具体描述内容的基础上进行变化和修改。应当理解,本发明包括所有这些变化和修改。本发明还包括说明书中单独或集体引用或指示的所有步骤、特征、组合物和化合物,以及任何两个或更多个所述步骤或特征的任何和所有组合。

15、本发明的范围不受本文所描述的具体实施方案的限制,这些实施方案仅用于举例说明的目的。功能等同的产品、组合物和方法显然在本文所述的发明的范围内。本文引用的所有出版物(包括专利、专利申请、期刊文章、实验室手册、书籍或其他文件)的全部披露内容通过引用并入本文。

技术实现思路

1、根据本发明,提供了一种用于控制氧化铝精炼厂的碳输出的方法,该方法包括以下步骤:

2、从精炼厂中的至少一个位置捕获水蒸气;

3、压缩所捕获的水蒸气;和

4、利用所捕获的水蒸气中的能量来加热氧化铝精炼厂内的工艺流,

5、其中将捕获的水蒸气在电动压缩机中压缩,其中电能具有小于0.5t co2e/mwhr的碳强度。

6、根据本发明,提供了一种从氧化铝精炼厂制备低碳氧化铝的方法,该方法包括以下步骤:

7、从精炼厂中的至少一个位置捕获水蒸气;

8、压缩所捕获的水蒸气;和

9、利用所捕获的水蒸气中的能量加热氧化铝精炼厂内的工艺流,

10、其中将所述捕获的水蒸气在电动压缩机中压缩,其中电能具有小于0.5t co2e/mwhr的碳强度。

11、根据本发明,提供了一种在氧化铝精炼厂中利用低品位热的方法,该方法包括以下步骤:

12、从精炼厂中的至少一个位置捕获水蒸气;

13、压缩所捕获的水蒸气;和

14、利用捕获的水蒸气中的能量来加热氧化铝精炼厂内的工艺流。

15、在氧化铝精炼厂中利用低品位热的方法可以包括如下的附加步骤:在电动压缩机中压缩所捕获的水蒸气,其中电能具有小于0.5tco2e/mwhr的碳强度。

16、根据本发明,提供了一种用于控制氧化铝精炼厂的碳输出的方法,该方法包括以下步骤:

17、从精炼厂中的闪蒸列组捕获水蒸气;

18、压缩所捕获的水蒸气;和

19、利用所捕获的水蒸气中的能量来加热氧化铝精炼厂内的工艺流。

20、在本说明书的上下文中,术语控制应理解为包括减少氧化铝精炼厂的碳输出。术语减少应理解为包括与使用本领域已知的燃烧化石燃料的锅炉蒸汽的同等氧化铝精炼厂相比减少碳输出。术语“减少”还应理解为包含用本发明改造现有氧化铝精炼厂以及用本发明建造新的氧化铝精炼厂。

21、在本说明书的上下文中,术语碳输出应被认为指精炼厂生产每吨氧化铝产生的二氧化碳吨数。

22、在本发明的一种形式中,本发明的方法将氧化铝精炼厂的碳输出降低了10%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了20%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了30%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了40%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了50%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了60%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了70%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了80%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了90%。在本发明的供选择的形式中,本发明的方法将氧化铝精炼厂的碳输出降低了95%。

23、在本发明的一种形式中,电能由可再生能源产生。可再生能源可包括风、太阳、水力、潮汐、地热和生物质。在本发明的供选择的形式中,电能是由零碳能源(例如氢或核能)产生。电能可以在产生之后和使用之前存储在电池中。

24、应当理解,压缩水蒸气的步骤将增加其温度和压力两者。

25、在本发明的一种形式中,所捕获的水蒸气是这样的水蒸气源,即其不会以其他方式在氧化铝精炼厂中被用作能量来源。

26、一些水蒸气流接近环境条件,不具有在精炼厂内进行有用做功的温差。由于局部能量不平衡,一些水蒸气流通常排放到大气中。这种水蒸气流特别适合于本发明。

27、本发明使得先前被认为是废物流中的能量能够被收集。

28、氧化铝精炼厂含有大量潜在的低能量水蒸气流或废水蒸气流。有吸引力的水蒸气流是来自闪蒸列组的水蒸气流,特别是来自闪蒸列组中最末闪蒸容器的水蒸气流,例如在溶出回路、热交换回路和蒸发回路中发现的那些。

29、在本发明的一种形式中,从闪蒸列组中的闪蒸容器捕获水蒸气。

30、在本发明的一种形式中,闪蒸列组包括多个闪蒸容器。

31、如果水蒸气来自闪蒸列组中的闪蒸容器,则优选来自该列组中最末或倒数第二个闪蒸容器。

32、在本发明的一种形式中,工艺流是闪蒸列组中的加热器。所述闪蒸列组可以是水蒸气来源的同一闪蒸列组。

33、在本发明的一种形式中,该方法包括将经加热的工艺流进料到闪蒸列组的附加步骤。优选地,将经加热的工艺流进料至闪蒸列组的步骤包括将至少一部分经加热的工艺流进料至该闪蒸列组。

34、在本发明的一种形式中,加热器列组在闪蒸列组之前。

35、在本发明的一种形式中,闪蒸列组是热回收闪蒸列组。

36、在本发明的一种形式中,闪蒸列组包括至少两个闪蒸容器。

37、在本发明的一种形式中,水蒸气来自闪蒸列组中的最末和/或倒数第二个闪蒸容器。

38、在本发明的一种形式中,工艺流是所述列组中的最末和/或倒数第二个加热器。

39、在本发明的一种形式中,加热器列组包括一个或多个加热器。

40、水蒸气可来自液体闪蒸系统或水闪蒸系统。液体闪蒸系统可包括溶出、热交换、蒸发和沉淀。水闪蒸系统可包括沉淀外部冷却和煅烧烟道气。

41、闪蒸列组可形成氧化铝精炼厂中的溶出回路、热交换回路、蒸发回路、沉淀回路或煅烧热回收系统的一部分。

42、在本发明的一种形式中,该方法包括将过量的经压缩的水蒸气输出闪蒸列组的进一步步骤。

43、在本发明的一种形式中,在精炼厂中的水蒸气源和工艺流之间有至少两个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少三个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少四个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少五个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少六个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少七个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少八个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少九个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十一个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十二个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十三个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十四个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十五个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十六个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十七个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十八个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少十九个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂中的水蒸气源和工艺流之间有至少二十个热回收液体闪蒸和加热阶段。

44、在本发明的一种形式中,在精炼厂的水蒸气源和工艺流之间有两个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有三个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有四个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有五个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有六个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有七个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有八个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有九个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十一个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十二个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十三个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十四个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十五个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十六个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十七个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十八个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有十九个热回收液体闪蒸和加热阶段。在本发明的供选择的形式中,在精炼厂的水蒸气源和工艺流之间有二十个热回收液体闪蒸和加热阶段。

45、由拜耳法生产氧化铝需要将沉淀的氢氧化铝煅烧成氧化铝,如下所示:

46、2al(oh)3+热→al2o3+3h2o

47、不同类型的煅烧炉设计在商业上与不同的燃料类型(例如油、气、煤)和操作条件(如过量空气)一起使用。因此,可能出现多种煅烧炉烟道气温度和组成;据估计,离开煅烧的气体(“煅烧炉烟道气”)中约35%至45%(质量)是水,其他成分包括二氧化碳和挥发性有机碳化合物。此外,煅烧炉烟道气可能含有夹带的颗粒氧化铝。

48、拜耳法通过煅烧炉烟道气损失了大量热量。据估计,大部分可用的热是在烟道气中的水蒸气冷凝时释放的低品味显热或潜热。然而,由于露点低于100℃(典型地为80至83℃),后者只能在大气条件下作为低品位热回收。然而,尽管在数量上很大,但通常认为低品位热在拜耳法中用途有限。

49、根据本发明,提供了一种在氧化铝精炼厂中利用低品位热的方法,该方法包括以下步骤:

50、用煅烧炉烟道气加热流体流以提供加热的流体流;

51、使所述加热的流体流通过闪蒸列组;

52、从闪蒸列组捕获水蒸气;

53、压缩所捕获的水蒸气;和

54、利用所捕获的水蒸气中的至少一部分能量来加热氧化铝精炼厂内的工艺流。

55、在本发明的一种形式中,从闪蒸列组中的闪蒸容器捕获水蒸气。

56、在本发明的一种形式中,闪蒸列组包括多个闪蒸容器。

57、在本发明的一种形式中,闪蒸列组包括一个闪蒸容器。

58、在本发明的一种形式中,加热工艺流的步骤包括使工艺流通过加热器列组中的至少一个加热器。

59、在本发明的一种形式中,水蒸气来自闪蒸列组中的最末和/或倒数第二个闪蒸容器。

60、在本发明的一种形式中,工艺流是该列组中最末和/或倒数第二个加热器。

61、在本发明的一种形式中,加热器列组包括一个或多个加热器。

62、有利地,本发明还减少了氧化铝精炼厂的水消耗。

63、压缩所捕获的水蒸气的步骤可以重复。可以有多个压缩步骤以获得期望的水蒸气冷凝温度。

64、在需要将水蒸气从约50℃压缩至约170℃冷凝温度的低温氧化铝精炼厂中,可能需要串联约13台低速离心压缩机。在需要将水蒸气从约50℃压缩至约300℃冷凝温度的高温氧化铝精炼厂中,可能需要约20台低速离心压缩机。在约100℃至300℃下压缩废排放蒸气的高温氧化铝精炼厂中,需要约15台低压压缩机。

65、在本发明的一种形式中,来自闪蒸列组的水蒸气低于80℃。

66、在本发明的一种形式中,重复压缩所捕获的水蒸气的步骤以获得所需的水蒸气冷凝温度。

67、在本发明的一种形式中,压缩所捕获的水蒸气的步骤通过机械蒸气再压缩来执行。有利地,机械蒸汽再压缩减少了对化石燃料产生的热源的依赖,以提供高冷凝温度蒸汽。

68、机械蒸汽压缩可由离心压缩机、轴流压缩机或涡轮压缩机执行。离心压缩机可分为高速或低速压缩机。低速离心压缩机典型地在3300rpm左右。高速离心压缩机典型地在6000rpm或更高下运行。高速压缩机通常提供较高的压缩比。

69、在本发明的一种形式中,提供了串联的多个机械蒸汽压缩机,其中使来自串联的第一压缩机的压缩蒸汽通过第二压缩机以进一步压缩。可以重复该过程,直到蒸汽处于期望的冷凝温度。

70、在本发明的一种形式中,在电动压缩机中压缩所捕获的水蒸气,其中电能具有小于0.5t co2e/mwhr的碳强度。

71、在本发明的一种形式中,所述电能具有小于0.4t co2e/mwhr的碳强度。在本发明的供选择的形式中,所述电能具有小于0.3t co2e/mwhr的碳强度。在本发明的供选择的形式中,所述电能具有小于0.2tco2e/mwhr的碳强度。在本发明的供选择的形式中,所述电能具有小于0.1t co2e/mwhr的碳强度。

72、在本发明的一种形式中,所述电能由可再生能源产生。

73、在本发明的一种形式中,所述电能由零碳能源(例如氢气或核能)产生。

74、在本发明的一种形式中,所述电能在产生之后和使用之前存储在电池中。

75、在压缩所捕获的水蒸气步骤之前,本发明的方法可包括从捕获的水蒸气去除颗粒物质的步骤。

76、颗粒物质可能会磨损高速蒸汽压缩机的叶轮。这可以通过使用蒸汽清洁方法来解决,例如除雾器、洗涤器和/或旋风分离器,可选地安装在线清洗系统,利用苛性碱溶液溶解三水铝矿垢。这种在线清洗系统可以是连续的或间歇的。

77、水蒸气可包含腐蚀性液滴、水滴和雾,其可包括附着至液滴的小的固体物质。

78、应当理解,不同的水蒸气源可以包含不同的颗粒物质。例如,来自溶出的水蒸气可包含尤其是铝土矿残渣、未溶出的铝土矿;来自沉淀的水蒸气可能包含水合物等;来自废液的水蒸气可以包含细氧化铝和垢产物等,而来自煅烧的水蒸气则可能包含氧化铝等。

79、有利地,本发明可以消除氧化铝精炼厂依赖化石燃料产生的热源的需要。

- 还没有人留言评论。精彩留言会获得点赞!